Proceso Phosam-W Proceso Chevron WWT

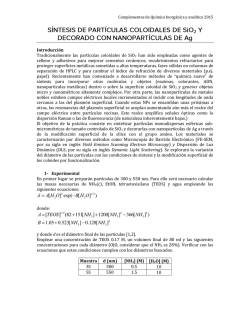

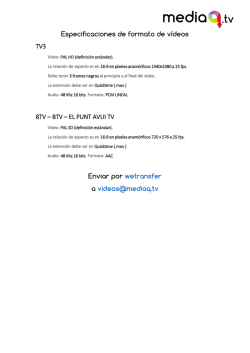

Evaluación de procesos para la separación del amoníaco en las corrientes de gas despojador de agua agria Ana Gamboa Mayo, 2015 SWS-Gas producido en refinerías: H2S, NH3 El NH3 puede ser destruido en la SRU. Problema: La capacidad de la SRU reduce por la presencia de NH3 en la alimentación Solución Phosam-‐W Separa el NH3 del gas SWS Chevron WWT Se obEene H2S y NH3 directamente de agua agria Remover el NH3 del gas, procesarlo por separado General: Evaluar la facEbilidad técnica y económica del proceso Phosam y el proceso Chevron WWT con la finalidad de separar el amoniaco del gas separador de aguas agrias Específicos: ü Estudiar la corriente de gas SWS ü Eficiencia global del sistema y pureza del gas en ambos procesos ü FacEbilidad económica: Costos de instalación y operación Remover NH3 del agua → < 10ppm Remover H2S del agua → < 1ppm Etapas principales del proceso Phosam-W Absorbedor: 35-‐70kPa 90-‐110°C Solución Phosam-‐W Eficiencia 95-‐99% Calentado al pto de ebullición Tanque de baja P Separador: +calor = reaccion inversa -‐> liberar NH3 1300kPa, 180-‐200°C Vapor 20% NH3 Fraccionador: <150kPa Por encima de T ambiente Solución Phosam-W: Fosfato monoamónico (MAP) NH3 + (NH4)H2PO4 ↔ (NH4)2HPO4 Etapas principales del proceso Chevron WWT Separador H2S: 38°C 690kPa (7,8atm) <50ppm w NH3 Separador NH3: 38°C 345kPa (4,4atm) <50ppm NH3, <10ppm H2S Scrubber: Por encima de T de ambiente Alrededor de 150kPa (Sig. figura) Opciones de recuperación/incineración 1era etapa: Reducción Oxidación parcial de NH3, descomposición térmica → Composiciones bajas de NOx y NH3 2da etapa: Oxidación Oxidación de H2 residual, descomposición del NH3 y la oxidación del gas de cola (compuesto por H2S, COS, CO, H2) Desarrollado por Año de creación Composición del agua agria Proceso Phosam-W United States Steel Corp. 1960's Proceso Chevron WWT Chevron Corporation 1970's Esencialmente H2S, NH3, CO2 y trazas de HCN y fenoles Esencialmente H2S, NH3, CO2 y trazas de HCN y fenoles Composición del gas 1/3 H2O, 1/3 H2S, 1/3 NH3, No existe gas SWS en el SWS trazas de otros proceso hidrocarburos Número de equipos 7 (excluyendo los 5 (excluyendo los de gran tamaño a intercambiadores de calor) intercambiadores de calor) utilizar Alimentación de agua agria, m3/h (gpm) 442 (1940) 91 (400) Amoniaco contenido en la alimentación, ton métrica/día 73,8 24 Producto de amoniaco, ton métrica/día 68,9 22,4 Eficiencia de la recuperación de NH3, % 93,36 93,33 Si No Acido fosfórico (85%) para la formación de fosfatos de amonio No aplica 102 No aplica Absorción Química o Quimisorción Solución usada para la quimisorción Cantidad de acido fosfórico, ton/año Posible presencia de corrosión Caudal de agua de enfriamiento, m3/h (gpm) Energía aproximada necesaria para operar la planta para un producto de NH3 de 21,9ton métrica/día, kWh Pureza alcanzada de NH3 Pureza alcanzada de H2S, ppm de NH3 (% de NH3) Pureza del agua despojada Si Si 1900 (8165) 1300 (5700) 200kWh 310kWh 99,5% p/p como mínimo (0,2-0,5% H2O aprox.) 99,9495% p/p (0,05% de agua, 0,0005% H2S) <500 (0,05) <50 (0,005) No alcanza la pureza necesaria para ser desechada, por lo tanto es reciclada al SWS 99,9945% p/p (0,005% de NH3, 0,0005% de H2S) Proceso Phosam-W Inversión*, $ Costos de operación, $/ 1000gal Proceso Chevron WWT 20.900.000 11.670.000 5,24 7,4 *Basado en un caudal de producto de amoniaco de 36TM/día ü Ambos ofrecen soluciones únicas al problema d e l a s e p a r a c i ó n d e N H 3 d e o t r o s subproductos en procesos de conversión ü Ambos contribuyen con el medio ambiente al producir agua despojada para reciclo o desecho ü Ambos procesos Eenen una eficiencia en la recuperación de NH3 de alto porcentaje ü Phosam-‐W: 50 años de trayectoria con aplicaciones exitosas vs. Chevron WWT: 40 años de desarrollo ü P hosam-‐W → Quimisorción: altamente selecEvo, NO es sensible a la presencia de gases ácidos, gases orgánicos o compuestos orgánicos débilmente básicos ü Planta de azufre requiere expansión→ +planta Phosam-‐W → Aumenta la capacidad de la planta de azufre → expansión descartada ü Producto de 21,9TM/día de NH3→Phosam-‐W: 200kWh. Chevron WWT: 310kWh ü El costo de operación del proceso Phosam-‐W es más bajo que el del Chevron WWT ü Proceso Chevron WWT para incineración de NH3 → económicamente más atracEvo que para recuperación. ü Chevron WWT→ Flexible para ser implementado en dos fases ü Chevron Corpora+on→diferentes opciones para la recuperación/incineración de NH3. Proceso Phosam-‐W depende de las condiciones de funcionamiento del fraccionador ü Chevron WWT→NO incluye quimisorción → NO necesita soluciones extra para el desarrollo del proceso → NO habrán reacciones secundarias ü Chevron WWT → Reuso de equipos existentes para preconcentración = ahorro en costos y servicios ü C hevron WWT: para 1992, 20 plantas. Phosam-‐W: Para 1994 solo 10 compañías obtuvieron las licencias. Para el proceso Chevron WWT este número se ha duplicado, para el Phosam-‐W no se obtuvo información. ü En Enero de 2013, Bechtel CorporaEon adquirió la tecnología Chevron WWT ü Según el método usado, el costo de inversión del proceso Chevron WWT es mas bajo que el Phosam-‐W × Phosam-‐W → Quimisorción → Adición de acido fosfórico regularmente = Dependencia permanente de adquirir esta solución = los costos aumentan por año × El proceso Phosam-‐W no ha tenido tanto éxito como su proceso padre (proceso Phosam) × Phosam-‐W→Amoniaco que cumple con las especificaciones de ferElizantes→ no es de principal interés • Es posible evaluar la viabilidad técnica y económica de ambos procesos. • Se realizó un estudio preliminar de las caracterísEcas de las corrientes de agua agria y del gas SWS. • La eficiencia de la absorción en el proceso Phosam-‐W es 95-‐99% y la corriente de H2S se considera altamente pura, ya que puede contener tan poco como 0,05% de NH3, y el resto H2S y CO2 en cualquier proporción • Para el proceso Chevron WWT, la corriente de gas procedente de la parte superior del separador de H2S puede ser 99,995% pura que conEene menos de 50ppm de amoníaco. • Se estudiaron los costos de instalación y de funcionamiento, el proceso Chevron WWT Eene menores costos de inversión y mayores costos operaEvos. • El proceso escogido, cumpliendo con los intereses de la empresa y siendo el que mejor se adapta a las condiciones de la unidad SCO y a la SRU, es el proceso Chevron WWT. • UElizar un método diferente al método de Hill, con el tamaño de los equipos y materiales, composiciones de flujo para resultados más específicos. • El proceso Chevron WWT debe ser considerado también para la recuperación de amoniaco y no la incineración. • La gravedad específica del agua agria debe d e t e r m i n a r s e e x p e r i m e n t a l m e n t e c o n composiciones exactas de flujo

© Copyright 2026