declaración - Repositorio UTE - Universidad Tecnológica Equinoccial

UNIVERSIDAD TECNOLÓGICA EQUINOCCIAL

FACULTAD DE CIENCIAS DE LA INGENIERÍA

CARRERA DE INGENIERÍA MECATRÓNICA

“DISEÑO E IMPLEMENTACIÓN DE UN SISTEMA DE

CONTROL DE TEMPERATURA PARA FREIDORA AL VACIO”

TRABAJO PREVIO A LA OBTENCIÓN DEL TÍTULO

DE: INGENIERO MECATRÓNICO

AUTOR: MANUEL ALEJANDRO PORTILLA JIMÉNEZ

DIRECTOR: ING. DANIEL MIDEROS, PhD.

Quito-Ecuador

2014

© Universidad Tecnológica Equinoccial. 2014

Reservados todos los derechos de reproducción

DECLARACIÓN

Yo, MANUEL ALEJANDRO PORTILLA JIMÉNEZ, declaro que el trabajo

aquí descrito es de mi autoría; que no ha sido previamente presentado para

ningún grado o calificación profesional; y, que he consultado las referencias

bibliográficas que se incluyen en este documento.

La Universidad Tecnológica Equinoccial puede hacer uso de los derechos

correspondientes a este trabajo, según lo establecido por la Ley de

Propiedad Intelectual, por su Reglamento y por la normativa institucional

vigente.

_________________________

Manuel Alejandro Portilla Jiménez

C.I. 1719313643

CERTIFICACIÓN

Certifico que el presente trabajo que lleva por título “Diseño e

implementación de un sistema de control de temperatura para

freidora al vacío”, que, para aspirar al título de Ingeniero Mecatrónico

fue desarrollado por Manuel Portilla, bajo mi dirección y supervisión, en

la Facultad de Ciencias de la Ingeniería; y cumple con las condiciones

requeridas por el reglamento de Trabajos de Titulación artículos 18 y 25.

___________________

Daniel Mideros

DIRECTOR DEL TRABAJO

AGRADECIMIENTOS

Al culminar mi formación universitaria, plasmada en este trabajo de

investigación, mi agradecimiento a Dios, fuente de amor y sabiduría.

A mi familia, especialmente a mis padres, fuente de inspiración, quienes

sembraron en mí el amor al estudio.

Mi reconocimiento a los docentes de la Escuela de Ingeniería Mecatrónica y

por su intermedio a la Universidad Tecnológica Equinoccial, por su noble fin:

educar a la juventud, cimentando en ella no solo los aspectos técnicos de la

especialización que le permiten ser un ente útil a la sociedad, sino que lo

que es fundamental los aspectos sociales que le ayudan a discernir y actuar

en procura de una sociedad cada vez más justa.

Un profundo e imperecedero reconocimiento al Ing. Daniel Mideros cuya

orientación permitió culminar esta tesis de grado; todas y cada una de las

personas que compartieron su tiempo y conocimientos; de manera especial

a los ingenieros Vladimir Bonilla, Raúl Loor y Armando Méndez.

DEDICATORIA

A mis padres

A mis hermanas

A mi sobrino

A mis amigos

Manuel Portilla

ÍNDICE DE CONTENIDOS

PÁGINA

RESUMEN ..................................................................................................... ix

ABSTRACT .................................................................................................... xi

1. INTRODUCCIÓN ....................................................................................... 1

2. MARCO REFERENCIAL............................................................................ 4

2.1. COCCIÓN AL VACÍO .......................................................................... 4

2.2. VENTAJAS DE LA COCCIÓN AL VACÍO ........................................... 5

2.3. PRESIÓN ............................................................................................ 6

2.4. VACÍO ................................................................................................. 6

2.5. TRANSMISIÓN DE CALOR ................................................................ 7

2.5.1. Tipos de transferencia de calor ..................................................... 7

2.5.1.1. Conducción ............................................................................. 7

2.5.1.2. Convección ............................................................................. 9

2.5.1.3. Radiación .............................................................................. 10

2.6. SISTEMAS ADIABÁTICOS .............................................................. 11

2.6.1. Análisis de energía para sistemas cerrados ................................ 12

2.6.2. Calor específico ........................................................................... 12

2.6.3. Sustancia pura ............................................................................ 13

2.7. SISTEMAS DE CONTROL ................................................................ 13

2.7.1. Sistema de control lazo abierto (sistema no retroalimentado) ..... 14

2.7.2. Sistema de control lazo cerrado (sistema retroalimentado)......... 15

2.8. MODOS DE CONTROL..................................................................... 16

2.8.1. Controlador PID ........................................................................... 17

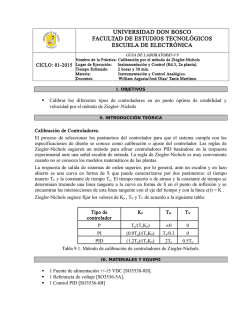

2.9. OBTENCIÓN DE LAS CONSTANTES PID DE FORMA PRÁCTICA 17

2.9.1. Método Ziegler-Nichols................................................................ 17

2.10. CONTROLADOR DIFUSO .............................................................. 19

2.10.1. Lógica difusa ............................................................................. 20

2.10.2. Conjuntos difusos ...................................................................... 20

i

2.11. Comparacion controlador PID vs Fuzzy .......................................... 21

2.12. Controlador PID con Fuzzy .............................................................. 22

3. METODOLOGÍA Y MATERIALES ........................................................... 24

3.1. METODOLOGÍA MECATRÓNICA..................................................... 24

3.1.1. Investigación de campo (recolección de datos) ........................... 25

3.1.2. Investigación bibliográfica ........................................................... 25

3.1.3. Definición de parámetros del sistema.......................................... 25

3.1.4. Sistema de control ....................................................................... 26

3.1.5. Sistema electrónico ..................................................................... 26

3.1.6. Sistema mecánico ....................................................................... 26

3.1.7. Diseño embebido de software y hardware .................................. 27

3.1.8. Prototipo físico ............................................................................. 27

3.2. MATERIALES .................................................................................... 28

3.2.1. Controlador de vacio ................................................................... 28

3.2.1.1. Sensor de vacío .................................................................... 29

3.2.2. Controlador de temperatura ........................................................ 29

3.2.2.1. Sensor de temperatura.......................................................... 29

3.2.3. Arduino ........................................................................................ 29

4. DISEÑO DEL SISTEMA .......................................................................... 31

4.1. OLLA ................................................................................................. 31

4.1.1. Olla interna .................................................................................. 31

4.1.2. Tanque ........................................................................................ 31

4.1.3. Tapa con rejilla ............................................................................ 32

4.2. CONTROL DE TEMPERATURA ....................................................... 33

4.2.1. Toma de señal ............................................................................. 33

4.2.1.1. Determinación de la ganancia ............................................... 35

4.2.1.2. Causas del ruido en la toma de señal ................................... 36

4.2.2. Diseño de filtros ........................................................................... 37

4.2.2.1. Filtro pasa bajos .................................................................... 37

4.2.2.2. Diseño de filtro pasa bajos .................................................... 38

4.2.2.3. Amplificador operacional inversor ......................................... 39

4.2.2.4. Diseño de amplificador operacional inversor ......................... 39

ii

4.2.2.5. Diagrama completo del filtro pasa bajos con ganancia unitaria

........................................................................................................... 40

4.2.2.6. Filtro detector de picos .......................................................... 40

4.2.2.7. Diseño de detector de picos .................................................. 41

4.2.3. Sistema de adquisición de señal ................................................. 42

4.2.4. Cálculo de las constantes PID para el sistema ........................... 44

4.3.

DIAGRAMA

ELÉCTRICO

DEL

CONTROLADOR

DE

TEMPERATURA ...................................................................................... 48

4.4. CONTROL DE PRESIÓN (VACÍO).................................................... 49

4.4.1. Conversión de unidades propias del sistema a unidades de

presión conocidas ................................................................................. 50

4.5. SISTEMA DE CENTRIFUGADO ....................................................... 52

4.6. ADQUISICIÓN Y ANÁLISIS DE DATOS ........................................... 53

4.6.1. Circuito eléctrico para el sistema de adquisición de datos .......... 54

4.6.2. Adquisición de datos ................................................................... 55

4.7.

PROCESAMIENTO

DE

LA

SEÑAL

ANALÓGICA

DE

TEMPERATURA ...................................................................................... 55

4.8. INTERFAZ PARA LA VISUALIZACIÓN Y ALMACENAMIENTO DE LA

SEÑAL ...................................................................................................... 56

4.8.1. Interfaz gráfica con el usuario ..................................................... 58

4.8.2. Instalación del circuito eléctrico ................................................... 59

5. ANÁLISIS DE RESULTADOS.................................................................. 61

5.1. ESTABILIDAD DEL SISTEMA ........................................................... 61

5.2. PERTURBACIONES DEL SISTEMA ................................................. 62

5.2.1. Perturbación generada por ser un sistema adiabático ................ 63

5.2.2. Perturbación generada al ingresar el producto al aceite ............. 63

5.3. MÉTODO PRÁCTICO PARA CALCULAR LA TEMPERATURA DE

COMPENSACIÓN .................................................................................... 64

5.3.1. Estabilidad de la temperatura durante el proceso de fritura ........ 65

5.3.2. Estabilidad a los 100°C usando el método práctico .................... 65

iii

5.3.3. Estabilidad a los 110°C usando el método práctico .................... 66

5.3.4. Estabilidad a los 120°C usando el métrodo práctico ................... 68

5.3.5. Prueba de estabilidad a los 120°C usando el método práctico con

otro producto ......................................................................................... 69

5.4. MÉTODO TEÓRICO PARA CALCULAR LA TEMPERATURA DE

COMPENSACIÓN .................................................................................... 70

5.5. ANÁLISIS DEL DIFERENCIAL ENTRE MÉTODO TEÓRICO Y

PRÁCTICO ............................................................................................... 73

6. MANUAL DE USUARIO ........................................................................... 76

6.1. MANUAL DE USUARIO PARA MANEJAR LA FREIDORA ............... 76

6.2. MANUAL DE USUARIO PARA SISTEMA DE ALMACENAMIENTO DE

DATOS ..................................................................................................... 78

7. CONCLUSIONES Y RECOMENDACIONES ........................................... 79

7.1. CONCLUSIONES .............................................................................. 79

7.2. RECOMENDACIONES ...................................................................... 81

BIBLIOGRAFÍA ............................................................................................ 83

iv

ÍNDICE DE TABLAS

PÁGINA

Tabla 1. Obtención de las constantes PID usando las constantes L y T. .... 19

Tabla 2. Tabla para la determinación de las constantes de control. ............ 48

Tabla 3. Datos para calcular temperatura de compensación. ..................... 71

Tabla 4. Resultados obtenidos utilizando la ecuación de equilibrio de

energía. ........................................................................................................ 71

v

ÍNDICE DE FIGURAS

PÁGINA

Figura 1. Ejemplo de un sistema de control lazo abierto. ............................ 15

Figura 2. Ejemplo de un sistema de control lazo cerrado. .......................... 16

Figura 3. Respuesta a la entrada step de una planta con salida en forma de

S. ................................................................................................................. 18

Figura 4. Curva para la obtención de las constantes L y T Usando la

tangente en el punto de inflexión. ................................................................ 18

Figura 5. Ejemplo de grados de pertenecía en la medición de temperatura

en un equipo. ............................................................................................... 21

Figura 6. Comparación de un control difuso y un control PID. .................... 22

Figura 7. a) Estructura de controlador PID. b) Estructura de controlador PIDFuzzy. .......................................................................................................... 23

Figura 8. Metodología del diseño mecatrónico ........................................... 24

Figura 9. Esquema de la aplicación de la metodología mecatrónica en el

presente proyecto. ....................................................................................... 28

Figura 10. Olla interna. ................................................................................ 31

Figura 11. a) Vista isométrica del tanque. b) Vista superior del tanque y sus

componentes internas. ................................................................................. 32

Figura 12. Componentes de la tapa del tanque. ......................................... 32

Figura 13. Diagrama eléctrico AD595 para amplificar la señal de la

termocupla tipo K. ........................................................................................ 33

Figura 14. Diagrama eléctrico conexión de Arduino con el AD595. ............ 34

Figura 15. Programa en Matlab para adquisición de datos. ........................ 35

Figura 16. Señal de temperatura con ruido. ................................................ 36

Figura 17. Diagrama eléctrico de un filtro pasa bajos. ................................ 37

Figura 18. Amplificador operacional inversor. ............................................. 39

Figura 19. Diagrama completo del filtro pasa bajos con ganancia unitaria. 40

Figura 20. Rectificación de la curva usando detector de picos. .................. 41

Figura 21. Diagrama electrónico de detector de picos. ............................... 41

Figura 22. Diagrama eléctrico unificado con filtro pasa bajos y detector de

picos. ........................................................................................................... 42

vi

Figura 23. Sistema físico para adquisición de datos. .................................. 42

Figura 24. Programa en Simulink para toma de señal. ............................... 43

Figura 25. Señal con filtros utilizada para la determinación de las

constantes PID............................................................................................. 43

Figura 26. Control PID de la freidora........................................................... 44

Figura 27. a) Curva de temperatura obtenida como respuesta a una entrada

step (0V a 220V. b) Ampliación de la curva en el punto de inflexión. .......... 44

Figura 28. Curva aproximada para la obtención del punto de inflexión. ...... 45

Figura 29. Curva del sistema para la obtención de las constantes T y L. ... 47

Figura 30. Diagrama de bloques eléctrico del sistema de vacío. ................ 49

Figura 31. Diagrama de bloques eléctrico del sistema de vacío. ................ 50

Figura 32. Gráfica para transformar las unidades de presión. .................... 51

Figura 33. Diagrama de bloques eléctrico del sistema de centrifugado. ..... 53

Figura 34. Circuito eléctrico para la adquisición de datos. .......................... 54

Figura 35. Esquema del programa embebido en Arduino. .......................... 55

Figura 36. Diagrama del proceso del visualización y almacenamiento de la

señal. ........................................................................................................... 57

Figura 37.

Interfaz gráfica con el usuario. Curvas de temperatura vs.

tiempo. ......................................................................................................... 58

Figura 38. Gráfica de temperatura vs. tiempo obtenida en Excel del proceso

de fritura de papa. ........................................................................................ 59

Figura 39. a) Vista isométrica de la base. b) Vista isométrica de la tapa. ... 59

Figura 40. Foto del Arduino instalado en el panel de control de la freidora. 60

Figura 41. Gráfica de temperatura de la freidora al vacío con las contantes

PID implementadas. ..................................................................................... 61

Figura 42. Gráfica ampliada de la sección estabilizada de la figura 41, con

los límites de control especificados por el usuario. ...................................... 62

Figura 43. Perturbación generada al hermetizar el sistema. ....................... 63

Figura 44. Perturbación generada al ingresar el producto al aceite. ........... 64

Figura 45. a) Proceso de fritura de papa para calcular la temperatura de

compensación a los 100°C. b) Sección maximizada para determinar la

temperatura de compensación..................................................................... 65

vii

Figura 46. a) Proceso de fritura de papa usando la temperatura de

compensación para freír a 100°C. b) Gráfica maximizada de temperatura

controlada a 100°C. ..................................................................................... 66

Figura 47. a) Proceso de fritura de papa para calcular la temperatura de

compensación a los 110°C. b) Sección maximizada para determinar la

temperatura de compensación..................................................................... 67

Figura 48. a) Proceso de fritura de papa usando la temperatura de

compensación para freír a 110°C. b) Gráfica maximizada de temperatura

controlada a 110°C. ..................................................................................... 67

Figura 49. a) Proceso de fritura de papa para calcular la temperatura de

compensación a los 120°C. b) Sección maximizada para determinar la

temperatura de compensación..................................................................... 68

Figura 50. a) Proceso de fritura de papa usando la temperatura de

compensación para freír a 120°C.b) Gráfica maximizada de temperatura

controlada a 120°C. ..................................................................................... 68

Figura 51. a) Proceso de fritura de berenjena para calcular la temperatura

de compensación a los 120°C. b) Sección maximizada para determinar la

temperatura de compensación..................................................................... 69

Figura 52. a) Proceso de fritura de berenjena usando la temperatura de

compensación para freír a 120°C. b) Gráfica maximizada de temperatura

controlada a 120°C. ..................................................................................... 70

Figura 53. Grafico para determinar la temperatura del aceite para estabilizar

el sistema en 100°C utilizando 400g de Papa. ............................................ 72

Figura 54. Gráfico para determinar la temperatura del aceite para estabilizar

el sistema en 110°C utilizando 10kg de aceite. ........................................... 73

viii

RESUMEN

En la Planta de Alimentos de la Universidad Tecnológica Equinoccial se

realizaban investigaciones en procesos de fritura al vacío donde era

necesario un control adecuado de temperatura. Además, sin un registro de la

variación de la temperatura, no era posible analizar las perturbaciones que

afectaban al sistema ni el comportamiento interno del mismo.

En el presente proyecto se planteó el diseño e implementación de un

sistema de control de temperatura con una histéresis de ±2.5°C y la

adquisición de datos para la freidora al vacío. Para lo cual se empleó la

metodología del diseño mecatrónico, el primer paso fue determinar las

especificaciones del sistema, es decir conocer el funcionamiento del equipo

y definir los parámetros que se desea alcanzar. A continuación, se realizó el

diseño del sistema electrónico, tanto para adquirir la curva de temperatura

con las niquelinas conectadas a su máxima potencia (requisito para

determinar las contantes PID), como para el sistema de adquisición de datos

que retransmite la salida del controlador PID-Difuso a un computador. Se

realizó el diseño del sistema de control empleando el método práctico de

Ziegler-Nichols

para

determinar

las

constantes

PID

que

fueron

implementadas en el controlador. Para el sistema mecánico se revisó el

funcionamiento

adecuaciones

de

los

necesarias

componentes

y

realizando

mecánicos,

pruebas

determinando

de

las

funcionamiento.

Posteriormente, se diseñó el software para ser embebido en el sistema de

adquisición de datos; esta interfaz gráfica fue implementada para el

monitoreo y almacenamiento de datos de temperatura. Por último, se

implementó de forma integral el sistema y se realizó un protocolo de pruebas

de funcionamiento.

En los resultados se analizó la estabilidad del sistema, que sin

perturbaciones es menor a ±1°C. De igual manera, al analizar las

perturbaciones del sistema se determinó cuales serán controladas por el

ix

sistema y cuáles no. Encontrando que la perturbación producida al ingresar

el producto disminuye rápidamente la temperatura afectando drásticamente

la estabilidad del sistema. Se propuso calcular esta temperatura de

compensación para ser incrementada a la temperatura de equilibrio y que al

ingresar el producto se cambie en el controlador la temperatura deseada.

Obteniendo como resultado un control de temperatura que trabaja en

promedio con una histéresis de ±2°C.

x

ABSTRACT

In the Plant Food, which is located in the Universidad Tecnológica

Equinoccial in Quito, students were using a vacuum fryer. It has neither an

efficient temperature, nor a data acquisition system that measures the

temperature variation during the process. As a consequence, they did not

perform analysis on disturbances that affect the system, nor did they analyze

internal behavior of the system.

In this project, both a system of temperature control that has a ±2°C

hysteresis, and a data acquisition system for the vacuum fryer were designed

and implemented. The mechatronic design methodology was used to obtain

this goal. Firstly, the system specifications should be established; in other

words, it is necessary to know how the machine works, and to define the

parameters that must be gained. Secondly, the electrical system was

designed in order to acquire the temperature curve of the resistors that was

essential to obtain PID-control constants, and to develop the data acquisition

system. Moreover, the Ziegler-Nichols method were used to obtain constants

(PID). They were implemented in the PID-Fuzzy controller. Furthermore,

operation of mechanicals components, necessary adjustments, and conduct

performance testing were reviewed to develop the mechanical system. Also,

software was embedded into the data acquisition system to monitor and store

data. Lastly, all the systems were implemented, and a test protocol was

performed.

In the results, the system stability was analyzed; in fact, when it worked

undisturbed, it had a ±1°C hysteresis. Additionally, the disturbances were

analyzed to determinate which of them are controlled by the system. Hence,

it was established that the disturbance produced when the product and the

vegetal oil were joined cannot be corrected by the temperature controller. For

that reason, a solution was proposed. It was to calculate this temperature

compensation, and to increase it in the desired temperature. When the

xi

products are introduced, the user should change the desired temperature in

the controller. The result is a temperature control system that works in an

averaging hysteresis of ± 2 ° C.

xii

1. INTRODUCCIÓN

En la planta de alimentos de la Universidad Tecnológica Equinoccial se

realizan investigaciones en una freidora al vacío, sin un control de

temperatura adecuada, y sin contar con un sistema de adquisición de datos

que permita almacenar información de la variación de temperatura para

realizar análisis sobre perturbaciones, estabilidad durante el proceso de

fritura y comportamiento interno del sistema.

El procedimiento habitual para cocción sin vacío es freír los alimentos a

grandes temperaturas por poco tiempo. Mientras que, disminuyendo la

presión se puede freír a menor temperatura y si se desea durante un mayor

tiempo, con iguales o mejores resultados. Las principales desventajas de

trabajar con temperaturas muy altas (aproximadamente más de 150°C) es el

deterioro del aceite por la aceleración de procesos químicos, y la cantidad de

grasa absorbida por el alimento; por consiguiente el producto final no tiene

las características requeridas por el consumidor.

El sistema de control de temperatura en esta máquina de freír al vacío es

necesario puesto que permite crear una histéresis controlada en la

temperatura de fritura, reducir el contenido de grasa, conservar el color y

sabor natural de los alimentos, también permite prolongar la vida útil del

aceite por la baja temperatura y bajo contenido de oxígeno. Al aplicar este

control en la planta de alimentos de la UTE se podrán realizar

investigaciones para mejorar la calidad del producto en el proceso de fritura.

Además, una parte fundamental en cualquier investigación, aparte del

análisis de resultados, es conocer qué paso durante el proceso; por esta

razón es importante contar con un sistema que permita almacenar la

información del cambio de temperatura durante todo el proceso.

En base a lo mencionado se desprenden los siguientes objetivos para este

proyecto:

Objetivo General

Diseñar un sistema de control de temperatura con adquisición de

datos para la máquina freidora al vacío con una histéresis de ±2.5°C.

1

Objetivos Específicos

Diseñar el sistema de control de temperatura aplicando una solución

adecuada para la determinación de las constantes de control que

cumpla con los requerimientos del usuario.

Diseñar el sistema de adquisición de datos con un interfaz amigable

con el usuario.

Integrar el sistema de control de temperatura y adquisición de datos.

Realizar un protocolo de pruebas de funcionamiento.

Para cumplir estos objetivos lo primero que se realizó fue la inspección del

funcionamiento del sistema mecánico, eléctrico, electrónico y de control de la

freidora para determinar las adecuaciones necesarias, con el fin de cumplir

con los requerimientos de la planta de alimentos en las investigaciones que

realizan. Una vez realizadas las reparaciones necesarias, se determinó que

el requerimiento principal para el control de temperatura es la obtención de

las variables de control (PID) para ser implementadas en el controlador. Se

procede a investigar y escoger la mejor solución para obtener estas

constantes, y se eligió usar el método práctico de Ziegler-Nichols. Para usar

este método se necesita obtener la curva de respuesta del sistema a una

entrada step.

El sistema de adquisición de datos diseñado mostró que había una señal de

ruido que no permitía obtener una señal útil. Para eliminar esta señal

parásito se diseñó un sistema de filtros (2 físicos y un virtual); los que

depuraron el ruido casi en su totalidad proporcionando una señal adecuada.

Con esta señal se procedió a realizar los cálculos matemáticos indicados en

el método de Ziegler-Nichols, consiguiendo determinar las constantes PID.

Estas constantes son implementadas en el controlador que trabaja con

lógica PID y difusa, una vez ingresadas las tres constantes de control el

controlador regula automáticamente los parámetros para la lógica difusa.

2

Para evaluar la estabilidad del sistema y compararlo con la requerida por el

usuario de ±2.5°C fue necesario un sistema de adquisición de datos que

almacene la variación de la temperatura durante el tiempo de fritura. Para lo

que se decidió trabajar con Arduino para que vincule el controlador con el

computador. Para el software, se usó Processing que es un programa que

permite asociar el software del Arduino con el de la computadora de una

manera eficiente y amigable con el usuario. Esta interfaz, además de

almacenar el valor de la temperatura cada segundo, permite que el usuario

visualice la curva de temperatura en tiempo real.

Una vez realizadas las pruebas de funcionamiento del sistema de obtención

de datos. Se procedió a analizar la estabilidad y perturbaciones del sistema

durante el proceso de fritura. Se determinó que existen perturbaciones que

el sistema puede controlar sin salirse del rango deseado (±2.5°C), como por

ejemplo, la perturbación producida al convertirse en un sistema adiabático, la

variación de temperatura producida por la pérdida de agua en el producto, y

la transferencia de calor en el tanque y la tapa del sistema.

Mientras que existe una única perturbación que el sistema no puede

controlar debido a que cambia rápida y drásticamente la temperatura, ésta

es la producida por el intercambio de energía entre el aceite y el producto.

Para lo cual se propuso calcular esta temperatura de compensación y

sumarla a la temperatura deseada antes de iniciar el proceso de fritura, y

cambiarla por la temperatura deseada al ingresar el producto al aceite. Con

lo que el valor de la temperatura entra rápidamente en la histéresis deseada

(que en promedio es de ±2°C), realizando pruebas satisfactorias a 100°C,

110°C y 120°C.

3

2. MARCO REFERENCIAL

En el proceso de freír alimentos con aceite, una de las variables más

importantes para obtener un producto final adecuado es la temperatura, por

lo cual un sistema de control en la máquina de freír al vacío es

indispensable, ya que nos permitirá mantener la temperatura en los

parámetros deseados. Al tener una histéresis controlada en el proceso de

cocción, de apenas 5°C, se garantiza condiciones apropiadas al reducir el

contenido de grasa, conservar el color y sabor natural de los alimentos, y

prolongar la vida útil del aceite por la baja temperatura y el bajo contenido de

oxígeno durante el proceso de fritura (Montes & Lloret, 2009).

En el presente proyecto, se controla la temperatura de cocción de la

máquina freidora al vacío mediante el uso de un controlador Fuzzy con PID.

Para la retroalimentación se utiliza una termocupla tipo K que es también

utilizada para medir la temperatura del sistema, el aporte de energía al

sistema está dado por dos niquelinas que son monitoreadas por el

controlador que da la señal para activarlas o desactivarlas. Antes de poner

el producto para la cocción, el sistema debe estar a una temperatura

adecuada, dependiendo de las condiciones a las que se desee freír, puesto

que si se pone el alimento a temperatura ambiente el sistema necesitaría

mucho tiempo para poder estabilizarse a la temperatura requerida. El

usuario dispone del display del controlador para ingresar el valor de la

temperatura a la cual desea que se estabilice el sistema.

Para este proyecto es necesario analizar los siguientes puntos:

2.1. COCCIÓN AL VACÍO

La cocción al vacío es el proceso mediante el cual se cocinan alimentos en

cavidades herméticamente selladas donde se retira aire del interior. Se

ocupa este proceso en la cocción de alimentos puesto que uno de los

principales problemas es la perdida de sabor que se produce debido a la

oxidación durante la cocción al aire libre, razón por la cual lo ideal es cocinar

sin la presencia de oxígeno. Otro factor relevante de este proceso es que

4

permite cocinar a temperaturas más bajas y por periodos más largos sin la

presencia de oxigeno que altera significativamente las propiedades de los

productos (Guerrero, 2008).

Un ejemplo para explicar la necesidad de temperatura menor sería que,

tradicionalmente una pieza de carne se cose a 200ºC por un tiempo muy

corto lo cual ocasiona que el producto se tueste al exterior mientras que el

interior rara vez supera los 50ºC; pero usando la cocción al vacío sería

necesario cocinar la misma pieza de carne a una temperatura entre 65ºC y

99ºC por tiempos más prolongados pero su cocción será más uniforme

(Guerrero, 2008).

2.2. VENTAJAS DE LA COCCIÓN AL VACÍO

Las principales ventajas de la cocción al vacío son:

Preservación de las cualidades organolépticas: Este proceso permite

preservar y potenciar el sabor de los alimentos; puesto que no se

presentaran pérdidas de aromas volátiles durante la cocción. Favoreciendo

la concentración de aromas y acentúa el aspecto natural de los productos

(Guerrero, 2008).

Mantiene una calidad muy regular de cocción: Debido a que se cocina a

temperaturas bajas en un medio húmedo y el calor se reparte de manera

uniforme por todo el producto (Guerrero, 2008).

Gran valor dietético y nutritivo: Muchos de los nutrientes se destruyen con

el calor (de manera más drástica ante un calor intenso) principalmente la

vitamina C en frutas y verduras y la vitamina B en carnes; las cuales quedan

en el fluido empleado para la cocción. El vacío permite mantener la

concepción molecular del producto al no existir cambios en las vitaminas,

grasas y enzimas (Guerrero, 2008).

5

También es importante mencionar que muchos productos al quemarse o

dorarse demasiado pueden crear sustancias tóxicas.

Frescor e higiene perfectos: En la cocción al vacío se eliminan muchos

microbios aeróbicos. Por lo que se puede considerar a este proceso como

un tipo de pasteurización que alarga el periodo de conservación de los

alimentos (Guerrero, 2008).

2.3. PRESIÓN

La presión se define como la relación entre la fuerza y el área donde actúa.

En procesos industriales es muy utilizada puesto que es capaz de

determinar el valor de diferentes variables como el nivel de líquidos, el flujo

de fluidos, la temperatura de agua y gases, entre otros. La principal

clasificación es con relación al punto de referencia donde se mide la presión

(Gutiérrez, 2002):

a. Presión Relativa: Tiene como referencia la presión atmosférica.

b. Presión Absoluta: Tiene como referencia el cero absoluto de presión.

2.4. VACÍO

Se define como vacío absoluto a la ausencia total de materia en una

cantidad determinada de espacio, a pesar que el término vacío se emplea

para espacios llenos con gases cuya presión es menor a la atmosférica.

Para determinar el vacío en un espacio lleno de un gas se usa la ley de los

gases ideales P = n·R·T/V. El vacío es inverso a la presión es decir mientras

menos presión tenga un volumen determinado mayor será la cantidad de

vacío, sin embargo el vacío usa las mismas unidades que la presión (Pa, psi,

mmHg, etc…)(Himmelblau, 2002).

A pesar que el vacío no tiene unidades propias se le suele clasificar en

cuatro grupos(Gutiérrez, 2002):

6

a) Bajo Vacío:

Presión entre 10kPa a 100Pa.

b) Medio Vacío:

Presión entre 100Pa a 0.1Pa

c) Alto Vacío:

Presión entre 0.1Pa a 10µPa

d) Ultra Alto Vacío:

Presión menor a 10µPa

2.5. TRANSMISIÓN DE CALOR

La transmisión de calor es el proceso mediante el cual se intercambia

energía térmica de un cuerpo con mayor temperatura a uno con menor

temperatura. La transferencia de energía térmica siempre se da ante la

presencia de dos cuerpos con un gradiente de temperatura que tienden a

alcanzar en su entorno el equilibrio térmico. Siempre que exista dos cuerpos

próximos con diferente temperatura, la transmisión de calor no puede ser

detenida, simplemente puede hacerse más lenta (Perry, 1978):

2.5.1. Tipos de transferencia de calor

Existen tres tipos de procesos de transferencia de calor, los cuales son:

conducción, convección y radiación.

2.5.1.1. Conducción

(Perry, 1978) Es la transferencia de calor entre dos cuerpos que están en

contacto físico, o entre dos partes de un mismo cuerpo, sin que se produzca

un intercambio apreciable de partículas.

Para la transmisión de calor por conducción la ecuación diferencial

fundamental es:

7

Donde:

Es el flujo de calor (es decir la cantidad de calor transmitida por

unidad de tiempo).

k

Es la conductividad térmica (depende del material a través del cual

fluye el calor, también depende de la temperatura a la cual el material

está expuesto).

A

Es el área normal a la dirección en la que fluye el calor.

Es la rapidez con la que varía la temperatura con respecto a la

distancia en la dirección y sentido en la que fluye el calor (conocido

como gradiente de temperatura).

En la conducción es necesario analizar algunos conceptos como flujo

estacionario, resistencia térmica, y transferencia de calor a través de varios

cuerpos.

Flujo Estacionario: Se define como el flujo de calor cuando las

características (dQ/dƟ, temperatura y espesor) no varían con respecto al

tiempo. (Perry, 1978)

Así al integrar la Ec. 1 obtenemos:

Donde:

q

es el flujo de calor

Δt

es la diferencia de temperaturas (t1 – t2)

kmedia es la media aritmética de las conductividades térmicas entre t 1 y t2.

x

espesor de la pared

8

Resistencia Térmica en Conducción: Se define como resistencia térmica a

la siguiente expresión:

Usando esta ecuación y la de flujo estacionario obtenemos:

Transferencia de Calor por Conducción a través de varios cuerpos en

paralelo.

Para dos o más resistencias térmicas en paralelo el flujo total de calor será

la suma de los flujos en cada resistencia.

2.5.1.2. Convección

(Perry, 1978) Es la trasferencia de calor de un punto a otro en un fluido (sea

un gas o un líquido), al mezclarse una porción del fluido con otra. Existen

dos tipos de transmisión de calor por convección:

Convección Natural: Es cuando la transferencia de calor se produce por el

movimiento del fluido, y se debe únicamente al resultado de las diferencias

de densidad ocasionadas por las diferencias de temperatura.

Convección Forzada: es cuando el movimiento es producido por medios

mecánicos. Hay que tomar en cuenta que si la convección forzada es

relativamente baja se debe tomar en cuenta que las variables presentes en

la convección natural como la densidad y la temperatura, puesto que estas

pueden influenciar de manera significativa en los resultados.

9

Indistintamente de que la convección natural o forzada, se puede determinar

el flujo de calor mediante la ecuación de enfriamiento de Newton:

Donde:

h

es el coeficiente de transferencia de calor

Ts

temperatura de la superficie

Tl

temperatura de la corriente libre

Debido a la complejidad que resulta calcular h, generalmente se lo determina

por correlaciones empíricas.

2.5.1.3. Radiación

Es la transferencia de calor por el movimiento de ondas entre dos cuerpos

que no están en contacto (Perry, 1978).

Para el análisis de transferencia de calor por radiación es importante

conocer los siguientes términos:

Absortividad(α): (Perry, 1978) Propiedad que tienen las sustancias

para determinar la cantidad de radiación incidente que absorben,

puede ir de 0 a 1.

Cuerpo Negro: (Perry, 1978) También conocido como radiador

perfecto, son cuerpos que tienen una absortividad igual a la unidad y

por ende una reflectividad igual a cero.

Emisividad(Ɛ ): (Perry, 1978) Es la relación entre la capacidad

emisiva de un cuerpo en comparación con un cuerpo negro, su rango

de trabajo es de 0 a 1. Con uno como cuerpo negro, por ende

cualquier otro cuerpo siempre tendrá una emisividad menor a la

unidad. La emisividad varía principalmente por la temperatura, grado

de rugosidad, y en el caso de ser metal de su grado de oxidación.

10

Pérdida neta de energía por radiación:

Si un cuerpo está en un ambiente negro (es decir medio no absorbente) a

una temperatura T1 para disminuir a la temperatura T2, para calcular su

pérdida de energía térmica se emplea la siguiente fórmula(Perry, 1978).

Donde:

A1

Es el área del cuerpo y esta expresada en m2.

Ɛ

Emisividad de la superficie.

α1,2

Absortividad de la superficie.

T1 y T2

Temperaturas en grados Kelvin.

Puede ocurrir cada tipo de transmisión de calor por separado, pero también

puede suceder al mismo tiempo los tres tipos de transmisión del calor y se

aconseja analizar cada caso separadamente.

2.6. SISTEMAS ADIABÁTICOS

Según (Cedrón, Landa, & Robles, 2011), concluyeron que un sistema

adiabático es un sistema aislado, es decir no recibe ni entrega calor al

entorno. Un ejemplo de sistemas adiabáticos son los termos, puesto que

pueden almacenar agua ya sea caliente o fría y esta se mantiene con una

temperatura constante no dejando ni entrar ni salir calor a su entorno.

Es importante mencionar que los sistemas perfectamente adiabáticos no

existen pero son útiles para analizar sistemas muy cercanos al aislamiento

con su entorno, puesto que simplifican de una manera significativa las

relaciones matemáticas.

El presente proyecto se considera adiabático puesto que se trata de un

sistema cerrado (es decir ninguna masa cruza sus fronteras), además no

11

hay pérdida significativa de energía térmica con el entorno y tampoco existe

trabajo en la frontera (como por ejemplo un sistema cilindro-embolo).

2.6.1. Análisis de energía para sistemas cerrados

Según (Cengel, 2009), concluyó que en cualquier sistema que experimenta

cualquier transferencia de energía la fórmula universal es:

Si se trata de un sistema cerrado (un sistema adiabático) el estado inicial

como el final son idénticos, por lo cual:

Quedando reducida la expresión a:

o

Ec. 1

Si se analiza un sistema adiabático, el balance de energía para este ciclo se

puede expresar como la interacción de calor y el trabajo.

2.6.2. Calor específico

La cantidad de energía requerida para elevar un grado la temperatura de

una sustancia depende de su masa y del tipo de sustancia que posea. Para

este análisis se emplea el calor específico que se define como la cantidad de

energía necesaria para elevar en un grado la temperatura de una unidad de

masa de una sustancia (Mosca, 2005).

12

Esencialmente existen dos clases de calores específicos: Cp (se emplea si la

presión es constante) y Cv (se emplea si el volumen es constante). Para

sustancias que no son comprensibles (como sólidos y líquidos), los calores

específicos Cv y Cp son iguales y se los denota únicamente como C (Cengel,

2009).

La expresión matemática que nos permite relación la energía interna del

sistema con el calor específico es:

Ec. 2

2.6.3. Sustancia pura

Se define como sustancia pura a aquella que tiene una misma composición

química en cualquier parte. No necesariamente debe estar compuesta solo

por un mismo elemento o compuesto, una mezcla homogénea también es

considerada como sustancia pura. Por ejemplo, el aire que en su

composición química tiene principalmente nitrógeno, oxigeno, e hidrogeno es

una sustancia pura, a diferencia de una mezcla heterogénea como agua y

aceite que forma dos regiones distintas puesto que el aceite no es soluble en

agua (Cengel, 2009).

(Cengel, 2009), en su estudio concluyó que si se trabaja con dos o más

sustancias es decir sustancias no puras se debe tomar en cuenta cada una

de éstas por separado utilizando la siguiente fórmula:

Ec. 2

2.7. SISTEMAS DE CONTROL

Un sistema es la combinación de componentes que actúan conjuntamente y

cumplen objetivos determinados. Un sistema no está limitado a objetivos

físicos. El concepto de sistema se puede aplicar a fenómenos dinámicos

abstractos, como los que se encuentran en economía. (Rocha & Lara, 2010)

13

En la actualidad existen muchos sistemas controlados, un ejemplo sencillo

sería un calefactor que solo requiere como entrada la temperatura deseada.

Por otro lado, un ejemplo más complejo sería un sistema de seguridad

temporizado con clave de desactivación, donde las entradas serian el sensor

de movimiento, la clave de desactivación y el tiempo de activación de la

alarma (Rocha & Lara, 2010).

Los tres componentes básicos de un sistema de control son:

Objetivos de control.

Componentes del sistema de control.

Resultados o salidas.

En otras palabras en los sistemas de control los objetivos de control son las

señales de entrada, los componentes del sistema de control son los códigos

de programación y los resultados son las salidas, dependiendo del tipo de

salida pueden ser lazo abierto o lazo cerrado.

2.7.1. Sistema de control lazo abierto (sistema no retroalimentado)

Es aquel sistema que solo actúa dependiendo de su señal de entrada y da

como resultado una señal de salida independiente a la señal de entrada,

pero basándose en la primera. En este sistema de control no hay

retroalimentación hacia el controlador para que éste pueda ajustar la acción

de control. Las características de este sistema de control son (Rocha & Lara,

2010):

Sencillos y de fácil concepto.

Nada asegura su estabilidad ante una perturbación.

La salida no se compara con la entrada.

Se afecta por las perturbaciones que pueden ser tangibles o

intangibles.

14

La precisión depende de la calibración previa del sistema.

Figura 1. Ejemplo de un sistema de control lazo abierto.

2.7.2. Sistema de control lazo cerrado (sistema retroalimentado)

Según, (Rocha & Lara, 2010), en este sistema existe retroalimentación, la

acción de control está en función de la señal de salida. Los sistemas con

lazo cerrado usan la retroalimentación desde un resultado final para ajustar

la acción de control en consecuencia. Es necesario aplicar este sistema

cuando un proceso no es posible de regular por medios manuales, cuando la

producción es a gran escala y en grandes instalaciones, y para vigilar

procesos especialmente difíciles en donde la atención del hombre puede

perderse fácilmente por cansancio o despiste. Las características de este

sistema son:

Complejos y amplios en la cantidad de parámetros.

La salida se compara con la entrada y afecta al control del sistema.

Tiene la propiedad de retroalimentación.

Es más estable a perturbaciones y variaciones internas.

El presente proyecto es un sistema de control de lazo cerrado puesto que

tiene como retroalimentación el sensor de temperatura que afectarán

directamente las señales de salida en el sistema de control, con el fin de

estabilizar la temperatura en los parámetros requeridos.

15

Figura 2. Ejemplo de un sistema de control lazo cerrado.

2.8. MODOS DE CONTROL

(Bolton, 2006) Un sistema puede ser controlado de diferentes maneras para

corregir un error y dar la señal de salida deseada. Los modos más comunes

son los siguientes:

Modo de dos posiciones: Consta básicamente de un pulsador que se

activa ante la señal de error, es considerados un controlador de encendido y

apagado.

Modo proporcional (P): La acción correctiva es proporcional al error es

decir a medida que aumente o disminuya el error la magnitud de la acción

de control realizara la misma acción.

Modo derivativo (D): La acción de control es proporcional a la rapidez con

la cual el error está variando. Cuando el cambio es mínimo la acción

correctiva produce una pequeña señal, y cuando el cambio es a gran

velocidad la acción correctora es de gran magnitud. También se usa este

tipo de control para ver la rapidez con la que varía el error y para aplicar

correcciones antes de que se produzca.

Modo integral (I): la acción de control es proporcional a la integral del error

con respecto al tiempo. Es decir si se produce una señal de error que varía

en forma constante, la señal correctiva producida seguirá incrementándose

hasta que el error desaparezca.

16

2.8.1. Controlador PID

Según (Visioli, 2006), concluyó que es un controlador que combina tres

modos de control básico (proporcional, derivativo e integrador), con lo cual

no tiene desviación en el error y la tendencia a producir oscilaciones es

disminuida. Su principal ventaja es que éste es un controlador proporcional,

a la vez que el control integral elimina la desviación en el error, y al ser

derivativo reduce los retrasos. La expresión matemática que describe su

comportamiento es:

Donde:

Isal: es la salida del controlador cuando existe un error (e).

Io: es la salida del valor de referencia cuando no hay error

Kp: es la constante de proporcionalidad.

KI: es la constante de integración.

KD: es la constante de derivación.

2.9. OBTENCIÓN DE LAS CONSTANTES PID DE FORMA

PRÁCTICA

Según (Ogata, 2010), concluyó que si el modelo matemático de una planta

es difícil obtener entonces no es posible aplicar las técnicas analíticas para

la obtención de las constantes PID, sin embargo, se puede utilizar un

método práctico para estos casos. Este procedimiento es conocido como el

método de Ziegler-Nichols en honor a sus creadores.

2.9.1. Método Ziegler-Nichols

Para

aplicar

este

método,

primeramente

es

necesario

obtener

experimentalmente la respuesta de la planta a una entrada step, que es una

17

entrada que cambia de cero a un valor determinado en poco tiempo, como

se muestra en la figura 3. Este método es aplicable siempre y cuando la

respuesta a la entrada step sea una curva en forma de S (Ogata, 2010).

Figura 3. Respuesta a la entrada step de una planta con salida en forma de S.

Una vez obtenida la curva en forma de S, se determinara 2 constantes L,

conocida como tiempo de retraso, y T, conocida como constante de tiempo.

Para calcular las dos constantes es necesario dibujar la línea tangente en el

punto de inflexión como se muestra en la figura 4.

Figura 4. Curva para la obtención de las constantes L y T Usando la tangente en el punto

de inflexión.

Para obtener los valores de P, I y D se usa las expresiones de la tabla 1,

dependiendo del tipo de controlador que se desee implementar.

18

Tabla 1. Obtención de las constantes PID usando las constantes L y T.

Tipo de

P

I

D

∞

0

Controlador

P

PI

PID

0

2L

0.5L

2.10. CONTROLADOR DIFUSO

Los sistemas convencionales y difusos son muy parecidos, sin embargo la

principal diferencia en cuanto a sus componentes es que el sistema difuso

tiene dos etapas más, la Fusificación y la Desfusificacion. El proceso de

fusificación es el que convierte los valores de entrada a valores difusos. Por

ejemplo si estamos realizando el control de temperatura de un equipo que

tiene un sensor que mide la temperatura y el aporte de energía se lo realiza

mediante dos niquelinas. El sensor nos envía los siguientes valores de

entrada (0°C, 40°C y 80°C), sus valores difusos serian frio para 0°C, tibio

para 40°C o caliente para 80°C (Revelo, 2006).

Una vez fusificados los valores de entrada son utilizados en el proceso

lógico difuso en donde son evaluados dependiendo de las reglas que se

establezcan en el sistema de control. Sin embargo este proceso da como

salida un valor difuso, por lo cual es necesario que sea transformado a un

valor de salida real lo que se llama proceso de Desfusificación. Con el

ejemplo anterior, si los valores difusos son frio, tibio o caliente, la

desfusificación podría ser para frio prender las dos niquelinas, para tibio

prender solo una niquelina o para caliente apagar las dos niquelinas.

19

2.10.1. Lógica difusa

(Revelo, 2006), La lógica difusa a diferencia de la lógica clásica (binaria

(1;0), ternaria (0;0.5;1)) no posee bien definida sus umbrales de decisión,

debido a que los valores exactos se remplazan con rangos; por ejemplo:

Un tanque en lógica clásica ternaria puede estar definido como “0” vacío,

“0.5” medio lleno “1” lleno, mientras que en lógica difusa se podría crear

valores que se entrecruzan; [0 a 0.3] vacío, [0.2 a 0.8] medio lleno y de [0.7 a

1] lleno. La lógica difusa es una técnica que se asemeja de una manera más

real al razonamiento humano donde las decisiones son tomadas basándose

en definiciones difusas y no exactas (por ejemplo bajo, medio o alto para

estaturas).

La lógica difusa se utiliza principalmente cuando los procesos son muy

difíciles de controlar, son no lineales o sus modelos matemáticos son

complejos.

2.10.2. Conjuntos difusos

Un conjunto difuso permite que un sistema tome valores aproximados para

la manipulación de datos cualitativos más que cuantitativos. Un conjunto

difuso es aquel en que sus elementos permiten grados de pertenencia entre

1 y 0; con valores intermedios, muchos de los cuales sería imposible

procesar con la lógica clásica. Estos conjuntos pueden reflejar mejor la

forma del pensamiento humano (Revelo, 2006). Por ejemplo una persona

clasifica la temperatura como “frio” o “caliente”; puesto que entre estos dos

conceptos existe una gran gama. Un conjunto difuso permite procesar y

almacenar elementos difusos como altura, calor, sabor, entre otros…

La expresión matemática de un conjunto difuso es [A = {(x, μA (x)) x ∈ U}].

(Revelo, 2006). Donde U representa el universo de discurso y μA (x) asume

valores en el rango de 1 a 0.

20

Figura 5. Ejemplo de grados de pertenecía en la medición de temperatura en un equipo.

Se puede representar un conjunto difuso de una manera gráfica

especialmente cuando la función tiene un dominio continuo, a esto se le

conoce como función de pertenencia. En la figura 5 se ejemplifica el

concepto de temperatura alta, donde las abscisas son el universo y las

ordenadas son los valores que toma la función dentro del dominio de 0 a 1

(Escolano, 2003).

2.11. COMPARACIÓN CONTROLADOR PID VS FUZZY

Controladores difusos tienen la ventaja de que puede hacer frente a

los sistemas no lineales y utilizar la forma de pensar de los humanos

(Rauch-Hindin, 2001).

Controlador PID sólo tiene tres parámetros para ajustar. Un sistema

controlado muestra buenos resultados en términos de tiempo de

respuesta y la precisión siempre y cuando se establezcan

adecuadamente los parámetros (Pérez & León, 2007).

Controlador difuso tiene una gran cantidad de parámetros. Lo más

importante es realizar una elección adecuada en base a las reglas y

los parámetros de la función de pertenencia. Una vez que se le da un

controlador de lógica difusa, todo el sistema puede ser en realidad

considerado como un solo sistema.

Una de las desventajas de usar controladores difusos es el tiempo

que se demora el procesador en la fusificación y más aún la

desfusificación de la información, lo que no pasa con los

21

controladores PID, puesto que estos trabajan solo con constantes

determinadas (Ponce, 2005).

Los controladores PID no se pueden aplicar en aquellos sistemas que

tienen un cambio rápido de parámetros, porque que será necesario

que las constantes de PID varíen en función del tiempo (Bojadziev &

Bojadziev, 2000).

El tiempo de respuesta en un sistema de control difuso es más rápida

comparado con el controlador PID. No de una manera significativa,

sin embargo si se necesita una respuesta rápida en el sistema es

mejor trabajar con lógica difusa (Ross, 2004).

Figura 6. Comparación de un control difuso y un control PID.

2.12. CONTROLADOR PID CON FUZZY

El estudio realizado por (Volosencu, 2012) concluyó, que los controladores

PID Fuzzy pueden ser utilizados en lugar de los controladores PID lineal o

fuzzy en todas sus aplicaciones de control clásicos o modernos. La principal

ventaja de los controladores PID fuzzy es que convierten la señal de error

entre la variable medida y la variable de referencia, en un comando, el

mismo que será usado para la toma de decisiones del sistema, es decir para

controlar la salida. Por lo cual es necesario para este tipo de control contar

con información sobre las características de las señales de entrada y salida.

22

Este controlador puede ser implementado en todo tipo de proceso con

mejores valores del criterio de control.

Como se muestra en la gráfica 7a, es un clásico controlador PID el cual

compara el valor deseado con la señal de retroalimentación para obtener

como resultado el valor del error. Mediante procesos matemáticos

(Multiplicación, integración o derivación) se obtiene los tres valores de

compensación (

), los que son sumados para obtener el la variable

de salida del controlador. Mientras que en el controlador PID-Fuzzy que se

muestra en la figura 7b, los tres valores de compensación son usados como

variables de entrada del controlador difuso, el que dependiendo de su

programación da una salida más precisa (en comparación con el PID) para

un sistema más estable.

Figura 7. a) Estructura de controlador PID. b) Estructura de controlador PID-Fuzzy.

Para el presente proyecto se decidió trabajar con controlador fuzzy PID,

puesto que el sistema tiene un controlador de este tipo, siendo necesarias

las constantes de control (PID) para que el sistema regule automáticamente

el resto de parámetros.

23

3. METODOLOGÍA Y MATERIALES

3.1. METODOLOGÍA MECATRÓNICA

La metodología mecatrónica es el conjunto de procedimientos lógicos en los

cuales se abarca de manera integral el diseño mecánico, eléctrico,

electrónico y de control con el fin de obtener los siguientes objetivos.

Tener un orden de actividades en un proyecto integral.

Reducir los tiempos de diseño e implementación.

Visualizar de manera global el proyecto.

La figura 8 resume los pasos para implementar la metodología del diseño

Mecatrónico.

Figura 8. Metodología del diseño mecatrónico, tomado de

http://www.ni.com/cms/images/devzone/pub/Figure1_v2.JPG.

Para la elaboración de este proyecto se utilizó el modelo de la metodología

de diseño de sistemas mecatrónicos, el cual implica el diseño y simulación

de las partes del sistema, esto es:

Diseño del sistema de control de temperatura.

Diseño del sistema electrónico.

Diseño del sistema mecánico de calefacción.

24

Simulación del sistema de control de temperatura.

Implementación del sistema de control de temperatura.

3.1.1. Investigación de campo (recolección de datos)

La investigación de campo se realizó en la planta de alimentos de la UTE, en

la

cual

se

recopiló

la

información

necesaria

para

determinar

el

funcionamiento actual de la máquina y la curva de temperatura. También, se

realizó pruebas con los insumos utilizados (diferentes tipos de aceites y

productos) con el fin de determinar posibles fallas en otras partes del

sistema.

Se necesitó determinar las características y forma de la curva de

temperatura sin el controlador de temperatura y conectando las niquelinas

directamente, para determinar las constantes para el sistema de control.

3.1.2. Investigación bibligráfica

Se recopiló información bibliográfica relacionada con el tema, tales como:

libros, revistas especializadas e investigaciones anteriores, para determinar

las posibles soluciones, una de las cuales fue diseñada e implementada en

este proyecto.

3.1.3. Definición de parámetros del sistema

Una vez recopilada la información y al investigar a fondo las posibles

soluciones se debe determinar los parámetros deseados del sistema, como

a qué temperatura se debe estabilizar el sistema (100°C, 110°C, y 120°C) ,

la precisión del sistema ±2,5°C, tipo de sensores que se implementaran, los

productos (aceites, vegetales, y frutas) que se utilizaran, tiempo de cocción

(máximo 30 min), tipo de lógica que se implementara (difusa y/o clásica),

entre otros.

25

3.1.4. Sistema de control

Se calibró el controlador de temperatura que disponía el equipo, puesto que

se determinó que estaba en condiciones óptimas, siendo necesarias las

constantes PID del sistema para su correcto funcionamiento. Para el sistema

de control se utilizó el programa Matlab (tanto para el desarrollo como para

la simulación). En cuanto a la lógica se utilizó lógica difusa con PID que es la

lógica que viene implementada en el controlador de la freidora.

3.1.5. Sistema electrónico

En el diseño electrónico se implementó un sistema para tomar la señal de

temperatura desconectando el sensor (termocupla) del controlador de la

freidora, y conectando las niquelinas directamente a la fuente de

alimentación con el fin de determinar las constantes PID utilizando el método

de Ziegler-Nichols.

Una vez calibrado el controlador se procedió a diseñar un sistema para

poder registrar la curva de temperatura durante el proceso de cocción, se

usó una tarjeta de adquisición de datos para retransmitir la salida,

conectando el controlador con un computador que registrará y almacenará

los datos de temperatura obtenidos.

3.1.6. Sistema mecánico

Se revisó el funcionamiento de cada uno de los componentes mecánicos del

sistema. Se comprobó el correcto funcionamiento de las niquelinas y se

determinó que no era necesario cambiarlas. Se cambió el sensor de

temperatura (termocupla tipo K), debido a que no estaba trabajando de

manera idónea. Se realizaron pruebas para verificar la hermeticidad del

sistema con el fin de encontrar posibles fugas que comprometan la

generación de vacío, sin encontrar ninguna novedad. Se inspeccionó el

desgaste en el sistema de elevación de la tapa sin mayores novedades. Por

26

último, se revisó y limpio los controladores, y se adquirió la tarjeta de

adquisición de datos para la retransmisión de la salida en el controlador de

temperatura.

3.1.7. Diseño embebido de software y hardware

Este proyecto tuvo como principal función controlar la temperatura, lo cual se

consiguió usando las niquelinas como fuente de energía, retroalimentando

con el sensor (termocupla tipo K), y controlado mediante el controlador de

temperatura BTC 9100.

Se diseñó una interfaz gráfica de comunicación entre el control de

temperatura del aceite y el usuario, mediante una computadora, para la

monitorización de la misma y su almacenamiento para el posterior análisis.

3.1.8. Prototipo físico

Al poner los parámetros determinados en el proyecto y calibrar el equipo se

procedió a realizar las pruebas de funcionamiento del sistema, para el efecto

se hicieron varias pruebas con diferentes insumos con el fin de determinar el

óptimo funcionamiento de proyecto. Al determinar que el proyecto funciona

de manera adecuada se procedió a la entrega del mismo a la Planta de

Alimentos de la UTE.

Resumiendo lo antes explicado en la figura 9 se muestra un esquema de los

pasos utilizados para implementar la metodología mecatrónica en el

presente proyecto.

27

Figura 9. Esquema de la aplicación de la metodología mecatrónica en el presente proyecto.

3.2. MATERIALES

3.2.1. Controlador de vacio

El controlador de vacío es un controlador de temperatura C911A que usa

lógica difusa combinada con PID, a pesar de ser diseñado para controlar

temperatura posee una función con unidades de proceso que nos ayudan a

medir cualquier señal de entrada en este caso el amperaje que nos da el

sensor de presión. Este controlador se puede comunicar con otros equipos

mediante la adquisición de tarjetas de comunicación o para retransmitir la

salida.

28

3.2.1.1. Sensor de vacío

El sensor de vacío utilizado en la freidora es un PX182B-015VACI el cual es

un transmisor de presión de cobre y silicio que permite medir presiones

manométricas de 0 a -14.7psi (101.35kPa). La salida generada es de 4 a

20mA.

3.2.2. Controlador de temperatura

El dispositivo que controla la temperatura es un controlador BTC-9100 para

temperatura que trabaja con lógica difusa y PID. Este controlador puede

reconocer diferentes sensores como termocuplas (J, K, T, E, entre otros.) o

termoresistencias (PT-100), también trabaja con entradas de corriente en

mA y de voltaje. Las salidas del controlador pueden ser programadas para

relé o triac. Dependiendo de las necesidades se puede adquirir tarjetas de

comunicación para que este equipo se comunique con otros mediante

comunicación RS-232 o RS-485, o bien retransmita la salida. Para el

presente proyecto se ocupara la tarjeta de retransmisión de salida de 0 a 20

mA.

3.2.2.1. Sensor de temperatura

El sensor para el controlador de temperatura es una termocupla tipo K,

formada por dos cables uno de Cromel (aleación de Ni-Cr) y el otro de

Alumel (aleación de Ni -Al), los que dan un diferencia de voltaje dependiendo

de la temperatura a la cual están expuestos. Este tipo de termocupla trabaja

en el intervalo de -200°C a 1300°C.

3.2.3. Arduino

Arduino es una plataforma de prototipos electrónicos con código abierto para

fines académicos o pasatiempos, basados en software y hardware fáciles de

usar. Utilizando sus pines de entrada Arduino puede tomar información de su

29

entorno mediante sensores, y usando sus pines de salida puede controlar

motores, luces, alarmas, entre otros.

Arduino también se denomina al programa en el cual se escribe el algoritmo

que será almacenado en el microprocesador de la placa. Una de las

principales ventajas es que no es necesario estar conectado a un ordenador

para el funcionamiento de la placa, aunque si se desea Arduino puede

interactuar con la computadora como en el presente proyecto.

30

4. DISEÑO DEL SISTEMA

4.1. OLLA

Las principales partes que conforman este sistema son una olla interna, un

tanque y una tapa con rejilla.

4.1.1. Olla interna

La olla interna es donde se coloca el aceite para el proceso de fritura de los

alimentos, esta olla está en contacto con las niquelinas y se la puede extraer

para su limpieza. Posee dos agarraderas, como se observa en la figura 10,

que le sirven para su manipulación y para fijarla en el tanque para su uso.

Dentro de la olla va la termocupla que se usa como sensor de temperatura.

Figura 10. Olla interna.

4.1.2. Tanque

El tanque es la parte del sistema donde se coloca la olla y se genera el vacío

con la tapa. Como se muestra en la figura 11, en la parte inferior hay dos

barreras las cuales sujetan las niquelinas, que a su vez sujetan la base de la

olla. En la parte central de las paredes de la olla están las dos agarraderas

para equilibrar la olla. En la pared del tanque también está conectado el

sensor de presión, y en la parte inferior está conectada la electroválvula y

31

una válvula manual para aumentar la presión cuando termina el proceso con

el fin de que el intercambio de presión con el ambiente no sea drástico.

Figura 11. a) Vista isométrica del tanque. b) Vista superior del tanque y sus componentes

internas.

4.1.3. Tapa con rejilla

Como se muestra en la figura 12, la tapa del tanque es la que permite crear

un sistema hermético con el tanque para poder trabajar al vacío. La rejilla se

acoplada al eje de manera manual. Este eje a su vez está conectado a una

polea manual para poder ascender o descender la tapa del sistema. Una vez

hermetizado el sistema la rejilla puede entrar en contacto con el aceite,

bajando el eje. Este eje también está conectado al motor de centrifugado,

que se activa manualmente después de freír los alimentos, con el fin de

eliminar la mayor cantidad de aceite que se pudo quedar adherido al

producto, antes de liberar el vacío.

Figura 12. Componentes de la tapa del tanque.

32

4.2. CONTROL DE TEMPERATURA

La parte más importante en este proyecto es el sistema de control de

temperatura, puesto que la parte mecánica del sistema está trabajando de

una manera adecuada. El primer paso para realizar el control de temperatura

es tomar la señal que da la termocupla.

4.2.1. Toma de señal

Para tomar la señal necesaria para el cálculo de las constantes PID. Primero

es necesario amplificar la señal de la termocupla tipo K por lo cual se ocupó

el elemento AD595 que es un amplificador de compensador lineal para

termopares tipo K, que está calibrado para producir una salida equivalente a

10mV por cada °C. Incluye un fallo de alarma que indica si los termopares se

abren (el led que se muestra en la figura 13). Este dispositivo electrónico

está diseñado para trabajar desde 0°C a 300°C, por lo cual fue seleccionado

para este proyecto ya que trabajamos en el rango descrito. El diagrama

eléctrico para el AD595 se muestra en la figura 13.

Figura 13. Diagrama eléctrico AD595 para amplificar la señal de la termocupla tipo K.

33

1

Se decidió utilizar Arduino para procesar la señal de entrada. Una de las

ventajas con Arduino es la facilidad para trabajar con herramientas como

Matlab que nos permite almacenar los datos necesarios para ser

procesados. Arduino ya tiene definidas las entradas analógicas y digitales de

las cuales tomamos el pin A0 para entrada de la señal del AD595. El

diagrama eléctrico de conexión con el Arduino se muestra en la figura 14.

Figura 14. Diagrama eléctrico conexión de Arduino con el AD595.

Para procesar y almacenar la señal de entrada se trabajó con Simulink una

herramienta de Matlab en la que se programa en bloques, como se señala

en la figura 15, en donde el primer bloque Setup Arduino1 se usa para

trabajar con Arduino, el siguiente bloque Real-Time Placer Speedup = 1

define que trabajaremos en tiempo real puesto que no es simulación sino

almacenamiento de señal. Arduino Analog Read establece que la entrada

está en el pin A0 del Arduino, el bloque Gain será la ganancia del sistema y

el Scope nos sirvió para visualizar y almacenar la señal mientras el sistema

trabajaba.

1

Arduino es una plataforma de prototipos electrónicos con código abierto para fines académicos.

34

Figura 15. Programa en Matlab para adquisición de datos.

4.2.1.1. Determinación de la ganancia

La ganancia del sistema K (Bloque Gain) de la Figura 15 fue definida en

49/100. Puesto que, al conectarse la salida del AD595 a un conversor

análogo digital de 10 bits del Arduino es necesario transformar las unidades,

ya que este convertirá el voltaje de entrada entre 0 y 5V en un número

entero entre 0 a 1023. Se produce una ganancia de 5V/1024 unidades, es

decir, 4.9mV/u, pero nuestro objetivo no es tener una curva de voltios vs.

tiempo, sino °C vs. tiempo, para lo cual se usa la ganancia referencial del

AD595 de 10mV/°C, con lo cual la ganancia del programa debe ser 4.9/10

°C/unidad, o simplificado 49/100 °C/u.

Al tomar la señal se observó que teníamos demasiado ruido lo que no

permitía obtener datos adecuados para trabajar como se ve en la figura 16,

se puede observar que existen fluctuaciones no reales puesto que desde los

0 hasta los 300 segundos no debería registrar cambio de temperatura puesto

que las niquelinas están apagadas, pero se observan fluctuaciones

superiores a 8°C. Después de los 300s se encendieron las niquelinas pero el

ruido no permitió adquirir una señal adecuada. Por lo cual se decidió

implementar una serie de filtros para el almacenamiento de datos.

35

Figura 16. Señal de temperatura con ruido.

4.2.1.2. Causas del ruido en la toma de señal

Las principales causas que pueden estar produciendo fluctuaciones no

deseadas en la adquisición de la señal son:

El computador esta alimentado por la red eléctrica de potencia que en

Ecuador es de 60Hz, y ya que esta utiliza altos niveles de intensidad

produce un ruido en cualquier señal de igual frecuencia.

La interferencia que produce el sistema de potencia en este caso las

dos niquelinas, que al circular corriente por ellas crean un campo

magnético afectando a la señal principal.

El motor del centrifugado y el de vacío pueden generar ruido

mecánico por alguna deformación o excentricidad del rotor y estator, o

también pueden producir magnético de los circuitos de potencia y los

60Hz de la red de alimentación.

Una vez analizadas las causas que producen una señal de ruido adherida a

la señal deseada se procede a diseñar un sistema de filtros eficiente que

permita adquirir los datos necesarios para este proyecto. Es importante

recalcar que las señales de ruido que se generaron principalmente poseen

altas frecuencias debido a los campos magnéticos.

36

4.2.2. Diseño de filtros

Se decidió trabajar con tres filtros para eliminar la mayor cantidad de ruido

que sea posible para que la señal sea filtrada de una manera adecuada. Los

primeros dos filtros fueron físicos utilizando amplificadores operacionales y el

tercero fue un filtro virtual utilizando la herramienta Matlab.

4.2.2.1. Filtro pasa bajos

El filtro pasa bajos, es un filtro utilizado para eliminar cualquier señal que

tengan una frecuencia mayor a la definida en el diseño, se decidió utilizar

este filtro debido a que la mayor cantidad de ruido posee una frecuencia

mayor a 4Hz. La figura 17 muestra el diagrama eléctrico de este filtro.

Figura 17. Diagrama eléctrico de un filtro pasa bajos.