Reciclado de escorias de acería (PDF Available)

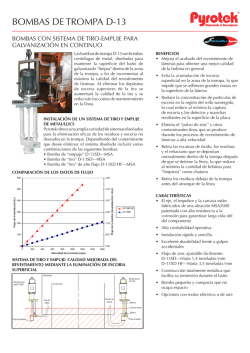

40 Progresivamente las escorias se han transformado en un producto seguro y estable, capaz de cumplir especificaciones técnicas, criterios de aceptación y control de calidad para su uso en la construcción, agricultura y procesos de filtración. SUSTENTABILIDAD DE LA INDUSTRIA Reciclado de escorias de acería Por Jorge Madías, Gerente de empresa Metallon, Argentina INTRODUCCIÓN La industria siderúrgica genera unos 400 Mt/año de escoria (incluyendo la escoria de alto horno). En las acerías el mayor volumen corresponde a las escorias de convertidor; en segundo lugar, a las de los hornos eléctricos de arco. Luego se ubican las escorias de cuchara y las escorias de desulfuración de arrabio. La eficiencia en el uso de los materiales se basa en la reducción de los consumos específicos de materias primas y la generación de residuos y el uso eficiente de los coproductos y su reciclado interno (dentro de los procesos siderúrgicos) o externo (en otras industrias). Su uso refuerza la sustentabilidad de la industria, ya que ayuda a preservar los recursos naturales y reducir las emisiones de CO2. Algunas empresas informan sobre la utilización y/o reciclado de prácticamente la totalidad de estas escorias [1]. En trabajos anteriores se analizó el reciclado de polvos de horno eléctrico [2], barros y polvos de acería [3], polvos y barros de alto horno [4] y materiales refractarios [5]. En el presente artículo el tema central es el reciclado de las escorias de acería. Se trata de compuestos con sílice, óxido de calcio, óxido de magnesio, aluminio y hierro. Durante la fusión, se agregan fundentes en el horno de acería, para extraer impurezas de los materiales de carga. La escoria es menos densa que el acero líquido, flota y puede separarse fácilmente. La escoria de acería se puede reciclar de diversas formas, aunque es mayoritario su uso en la construcción de caminos. Por ejemplo, en la FIGURA 1 se presenta la distribución de los destinos de la escoria de acería en Alemania en 2007. El reciclado de la escoria en los circuitos metalúrgicos puede estar limitado por su contenido en elementos indeseables para los aceros. Por ejemplo, las escorias provenientes de la desulfuración de arrabio y de la metalurgia de cuchara pueden estar limitadas por su contenido de azufre, en tanto que las de defosforación de arrabio, acería al oxígeno y horno eléctrico, por su contenido de fósforo. DOSSIER TECNOLÓGICO La cantidad de escoria utilizada como fertilizante depende de las condiciones de mercado. Existen limitantes como las distancias para su transporte, debido a la fuerte competencia con los fertilizantes basados en piedras calcáreas. Las escorias con aplicación en la construcción de caminos con menos requerimientos sobre la calidad de los agregados (por ejemplo, capas no ligadas en calles y áreas de estacionamiento) compiten con otros productos industriales. Se requiere el desarrollo de nuevos procesos y mercados para que su utilización sea ya no como áridos, sino como elementos activos que pueden alcanzar propiedades puzolánicas (cementicias). El potencial de las escorias de acería aún no está totalmente explotado. El objetivo de los esfuerzos de los productores de acero es aumentar la utilización de la escoria mejorando sus propiedades y llevándola a ser un producto con características normalizadas, ya que todavía existe una cantidad de escoria que debe ser enviada a disposición final por diversas causas (tamaño, composición química) y que deberá ser minimizada en el futuro. A continuación se presentan aspectos específicos del reciclado de cada tipo de escoria de acería, y ejemplos de desarrollos realizados recientemente para su reciclado externo o su reutilización en la producción de acero. ESCORIAS DE CONVERTIDOR Se trata del mayor volumen, ya que por esta vía se produce el 70% del acero mundial. La presencia de cal libre hace que el material se expanda en presencia de humedad y esta característica lo limita para su uso en la construcción y caminos. Por ello se han desarrollado diversos tipos de tratamientos de estabilización. FIGURA 1. Destinos para la escoria de acería en Alemania, año 2007 [6] 4 7 10 Construcción de caminos Misceláneo Uso metalúrgico 56 11 Depósito Fertilizante Almacenamiento provisorio 12 Lo más usual es mantener la escoria a la intemperie por largos períodos. Existen diversas formas de acelerar este proceso, que interesan cuando no se dispone de espacio suficiente para el almacenamiento a la intemperie. Entre ellas cabe mencionar: FIGURA 2. Proceso BSSF de Baosteel. Pote de escoria luego de descargarla en el recipiente que la convierte [7] • la inyección de vapor, utilizada en plantas de Japón; • la adición de sílice, que liga los óxidos de cal y de magnesio libres, desarrollada por ThyssenKrupp Steel y el Instituto de Materiales de Construcción (FEhS, por sus iniciales en alemán) [6]; y • el proceso BSSF (Baosteel Short Slagtreatment Facility) desarrollado por el gigante siderúrgico chino Baosteel a partir de 1995 [7]. En este último proceso, la escoria fundida, a alta temperatura, se trata en un contenedor rotativo especial durante 3 a 5 minutos. Mediante la acción combinada de la fuerza mecánica y el enfriamiento, la escoria se solidifica y luego se tritura en trozos pequeños. Debido a sus puntos de fusión diferentes, la escoria y el metal residual solidifican separadamente dentro del contenedor, por lo que no se mezclan [8]. El espacio ocupado por el equipamiento es de 10 x 15 m (FIGURA 2). El producto obtenido se utiliza como base para pavimentos y ladrillos, y como abrasivo para granallado. También se recicla para la planta de sínter o a los convertidores, como fundente. Esta tecnología china se aplica también en Corea y la India (CUADRO 1). 41 42 FIGURA 3. Izquierda: colocación de bloques Ferroform en puerto. Centro: aspecto una vez completada la colocación. Derecha: adhesión de algas luego de un año y medio de la colocación [9] Área de muestreo: 50 cm2 Profundidad del agua: 2,5 m 3m Bloques Sargassum sp. Undaria sp. Algas Lomentaria sp. Piedras artificiales En el caso particular de Japón, donde las obras públicas eran las principales consumidoras de escoria, en un período en que estas disminuyeron, este material debió competir con las cenizas volantes provenientes de la combustión de carbón y con el reciclado de los propios materiales extraídos de los caminos. Hubo que buscar otras aplicaciones [9]. JFE Steel, en particular, desarrolló un bloque denominado comercialmente Ferroform, con utilización como defensa de costas, muelles y escolleras marinas, compitiendo con los bloques de hormigón (FIGURA 3). Como ligante se utiliza escoria granulada y molida de alto horno, cenizas volantes y activadores alcalinos. Como arena y piedra se emplea escoria de acería. Los bloques se producen mediante mezclado de los componentes, colocación en moldes y curado, utilizando los mismos equipos que para hacer bloques de hormigón. Ulva pertusa CUADRO 1. Empresas que adoptaron el proceso BSSF para el tratamiento de la escoria de la acería LD [8] Empresa Planta País Año de arranque Baosteel Luojing China 2006 Masteel N° 4 China 2007 India 2008 JSW Steel* Baosteel Bayi Steel China 2008 Baosteel Luoying China 2009 India 2010 JSW Steel* POSCO Acería II Corea 2010 Baosteel Meishan China 2010 Baosteel Acería II China 2010 POSCO Gwangyang Corea 2011 Baosteel Acería I China 2011 * Los nombres de las plantas de JSW no aparecen en la lista de referencias provista por Baosteel Engineering. En la FIGURA 4 se comparan los componentes de los bloques Ferroform con los de los bloques de hormigón. estabilidad frente a las olas y un mejor desarrollo de las algas. Este es un aspecto importante en Japón ya que hay un fuerte impulso para revertir el deterioro del ecosistema marino mediante la repoblación de sus especies, tales como las algas. Las propiedades mecánicas obtenidas luego del curado son del mismo orden que el concreto. Dos aspectos ventajosos son el mayor peso específico, debido a la escoria de acería, que permite una mayor Con respecto al uso de escoria de convertidor como fertilizante, en Alemania es creciente. Mientras hace 15 años se ofrecía una amplia variedad de fertilizantes, actualmente solo se promueve “cal de convertidor” con un tamaño de grano de menos de 3 mm y con el 10%-20% de humedad. Se espera que este mercado se desarrolle más, particularmente debido a la escasez de fosfato para uso agrícola. El contenido de fósforo de los fertilizantes es escoria del 1% al 2%. La investigación futura se focalizará en incrementar el contenido de fósforo, lo que debe hacerse en el pote de escoria para evitar el contacto del acero con el fósforo. DOSSIER TECNOLÓGICO ESCORIAS DE HORNO ELÉCTRICO Las escorias de horno eléctrico suelen tener menor basicidad y mayor contenido de óxido de hierro que las de convertidores. Como estas, también encuentran aplicación mayoritaria en la construcción de caminos, luego de procesos de estabilización. A título de ejemplo, una instalación típica es la desarrollada por Danieli en su planta siderúrgica ABS, en Udine, Italia [10]. Se trata de una instalación altamente automatizada, en la que se hacen diversas etapas de separación magnética, trituración y molienda. Se obtiene para el caso de ABS una recuperación del 3% de hierro FIGURA 4. Comparación entre los componentes que se mezclan para preparar un bloque de hormigón y un bloque Ferroform con reciclado de escoria de acería, de alto horno y cenizas volantes [9] 3.000 Agua Contenido unitario (kg/m3) 2.500 Agua Agregado grueso Escoria de acería 1.000 Agregado fino 500 0 Cemento Ceniza volante Escoria alto horno Hormigón normal Ferroform La escoria es descargada por la pala mecánica sobre una zaranda estática, que tiene la función de separar trozos muy gruesos. El material que atraviesa esta zaranda es procesado por un alimentador vibratorio que lo dosifica para la primera etapa de tratamiento. Esta incluye un separador magnético y una trituradora de mandíbulas. Luego hay un segundo separador magnético que procesa el material triturado, y una zaranda primaria. La zaranda primaria genera tres fracciones granulométricas: • una fracción gruesa que se muele en un molino a martillos y se vuelve a pasar por esta zaranda; • una fracción intermedia, por ejemplo de 12 a 22 mm; y • una fracción fina, que se envía a una zaranda secundaria. 2.000 1.500 metálico, que se recicla como parte de la carga metálica del horno eléctrico. Esta es la principal justificación económica de la inversión. Activador La zaranda secundaria a su vez genera tres productos diferentes: • una fracción gruesa, de por ejemplo 8 a 12 mm; FIGURA 5. Esquema de instalación realizada por Danieli en ABS para el tratamiento de la escoria de acería (recuperación de acero y separación de la escoria en diversas fracciones granulométricas) [10] 43 44 • una fracción intermedia de por ejemplo 4 a 8 mm; y • una fracción fina, de menos de 4 mm. FIGURA 6. Aspecto de la planta de procesamiento de escoria de acería en ABS [10] En la FIGURA 5 se presenta un esquema de la instalación descrita. Las diferentes fracciones se someten luego a la degradación atmosférica para su estabilización volumétrica y se comercializan para diversos usos con la denominación Ecogravel. La línea de tratamiento ocupa una superficie de 50 x 80 m, pero se necesita una superficie mucho mayor para almacenar a la intemperie la escoria tratada, hasta su estabilización. La instalación de ABS ocupa 5 hectáreas y trata 200.000 t/año (FIGURA 6). Línea de procesamiento de escoria, almacenamiento a la intemperie de diversas fracciones granulométricas de escoria procesada y planta de preparación de mezcla para hormigón. CUADRO 2. Composición química promedio de la escoria de horno eléctrico y de cuchara en Badische Stahlwerke [11] Una de las principales aplicaciones de este material es formando parte de mezclas bituminosas, para la parte superior de caminos donde se destaca por su alta adhesión y resistencia al desgaste, cumpliendo con los requisitos de la Norma Europea EN 13043 “Agregados para mezclas bituminosas y tratamientos superficiales para caminos, aeropuertos y otras áreas de tráfico”. La otra aplicación predominante es como material inerte en hormigón para pavimentos (el uso para hormigón estructural está todavía bajo estudio). En este caso el material cumple con las normas europeas EN 12620 “Agregados para hormigón” y EN 13242 “Agregados para materiales no ligados y materiales ligados con aglutinantes hidráulicos para uso en obras civiles y construcción de caminos”. Componente Escoria de horno Escoria de cuchara Hierro total (%) 26,5 < 5,0 CaO (%) 28,5 35,0 SiO2 (%) 12,1 23,9 MnO (%) 4,2 4,2 MgO (%) 4,1 8,2 Al2O3 (%) 4,7 5,4 Cr2O3 (%) 0,79 0,27 P2O5 (%) 0,57 0,22 CaO/SiO2 2,4 1,5 Generación específica (kg/t) 150 15 Se utilizan principalmente para subbase y capa asfáltica en caminos y para refuerzo en las orillas del río Rhin (FIGURA 7). encontró que la lixiviación de cromo hexavalente se puede minimizar mediante un enfriamiento brusco de la escoria [12]. En la planta de Badische Stahlwerke, que es un referente mundial para las acerías de productos largos comunes, se producen unas 280.000 t/año de escoria de horno eléctrico y 28.000 t/año de escoria de cuchara [11]. Sus composiciones químicas se presentan en el CUADRO 2. La instalación para el tratamiento tiene características similares a la planta descrita anteriormente. En las acerías eléctricas que producen aceros con cierto tenor de cromo, puede haber una cierta cantidad de cromo hexavalente presente en la escoria, una vez enfriada. Como este compuesto es soluble en agua, se requiere un ensayo de lixiviación antes de depositar o reciclar esta escoria. Un estudio del CSM (Centro Sviluppo Materiali) y TenarisDalmine ESCORIAS DE CUCHARA Estas escorias contienen generalmente altos tenores de CaO. Debido a la formación de silicato dicálcico y su transformación en el enfriamiento, así como la reacción de los óxidos de calcio y de magnesio con la humedad, pueden generarse muchos finos. DOSSIER TECNOLÓGICO FIGURA 7. Usos de la escoria de horno eléctrico de Badische Stahlwerke Izquierda: pavimentación de camino. Derecha: refuerzo de orilla en el río Rhin. Hay experiencias industriales prolongadas de reciclado de la escoria de cuchara en el horno eléctrico de arco. Uno de ellos es el de Ferriere Nord, Osoppo, Italia, que está en marcha desde el año 2001. En esta planta se mezclan materiales refractarios usados y la escoria de cuchara (FIGURA 8). La composición final del material de inyección es del 50%-55% CaO; del 15%-20% SiO2; del 8%-10% MgO; del 5%-10% Al2O3 y del 5% FeO. Desde un punto de vista mineralógico, predomina el silicato dicálcico [13]. Una experiencia similar ha sido llevada a cabo a partir de 2005 en otra acería eléctrica italiana, la planta Ospitaletto de Stefana SpA [14]. Un ejemplo de reciclado de escoria de cuchara en acería al oxígeno proviene de Posco Guangyang [15]. En este caso se recurre a modificar el diseño de los potes para dividir la escoria a un tamaño lo suficientemente pequeño como para que sea posible cargarla directamente en los convertidores sin causar daño a los refractarios ni tener dificultades en su refusión. En la FIGURA 9 se presenta el aspecto interno del pote y el de los trozos de escoria una vez solidificados. Con este procedimiento se disminuyó el consumo de cal sin incurrir en un tratamiento complejo de la escoria. ESCORIAS DE DESULFURACIÓN DE ARRABIO Estas escorias pueden tener composiciones variadas, en función de los procesos previos, de la práctica operativa y de la cantidad y tipo de desulfurantes utilizados. Generalmente se trata de escorias ricas en CaO y con presencia de cal libre. A título de ejemplo, en JFE Steel se practica el reciclado de esta escoria en el mismo proceso de desulfuración de arrabio, que en este caso es el llamado proceso KR, con agitación mediante un impulsor mecánico. El desarrollo se hizo en un horno de inducción con 70 kg de arrabio líquido; se procuraba mejorar la eficiencia del proceso y disminuir la generación de escoria [15]. La desulfuración con escoria reciclada resultó ser el 70% de la obtenida con el desulfurante nuevo (cal con el 5% de fluorita). La caída en eficiencia estuvo relacionada a la contaminación con sílice proveniente del proceso previo de desiliciación de arrabio. Se verificó poca influencia de la granulometría de la escoria. Mediante una simulación con balance de masa, se pudo definir que la proporción máxima de escoria reciclada era el FIGURA 8. Esquema de la instalación para la preparación de mezclas de escoria de cuchara y refractarios usados en el horno eléctrico de arco de Ferriere Nord [13] Grillas Separador magnético Refractarios usados Zaranda Cajas de enfriamiento Escoria de cuchara Trozos de metal Material magnético Material granulado para otros usos Mezcla básica 45 46 DOSSIER TECNOLÓGICO FIGURA 9. Izquierda: diseño interno del pote de escoria. Derecha: escoria solidificada en el pote 60%, para poder tener una operación estable. La escoria se podía reciclar hasta dos veces, si las condiciones eran las adecuadas. El proceso se estableció en la planta de Fukuyama, logrando un descenso del 40% en el consumo de desulfurante. En la planta de Kurashiki se optó por realizar el reciclado en caliente, logrando un descenso del 50%. LA EXPERIENCIA DE ARCELORMITTAL TUBARÃO CON LA ESCORIA DE ACERÍA La reutilización de la escoria de convertidores al oxígeno en esta planta es un ejemplo que se ha destacado a nivel mundial. En la empresa se generan unas 800.000 t/año. Hace ya 14 años que ArcelorMittal Tubarão comenzó a investigar técnicas para nuevos usos y buena performance de la escoria de LD en diversas áreas.Se demostró la eficacia de la humectación y la aireación diaria para estabilizarla y la importancia del entrenamiento de los usuarios finales. Estas escorias se pudieron transformar en un producto seguro y estable, capaz de cumplir especificaciones técnicas, criterios de aceptación y control de calidad para su uso en la construcción, agricultura y procesos de filtración. Una de las principales aplicaciones ha sido la construcción de calles. En 2003, comenzó el proceso de tratamiento de la escoria de acería LD para usarla en capas base y subbase de calles. En 2008, el primer nuevo subproducto, Acerita®, fue aprobado y regulado para este propósito por el Departamento Nacional de Infraestructura de Transporte y el Instituto de Investigación de Caminos. Otro producto, Revsol, se desarrolló como revestimiento primario para calles secundarias y caminos rurales.A través de un contratista especializado, ArcelorMittal Tubarão entrena a las autoridades locales en cómo usar los productos y cómo monitorear la performance de la cobertura. Rensol se usa también en “Nuevos Caminos”, un programa de desarrollo socioeconómico que ayuda a las autoridades locales a mejorar caminos rurales y calles secundarias. La escoria de LD así perdió su anterior estatus negativo y devino en un producto amigable con el medio ambiente, ya que su aplicación ayuda a disminuir el volumen de extracción de piedra y de arena. La siderurgia ya no tiene que pagar por grandes áreas de almacenamiento o por tratamientos y transporte antes de depositar la escoria, sino que tiene ingresos adicionales por la venta de la escoria tratada. La Acerita® recibió el premio FINEP 2007 como la mejor innovación tecnológica nacional en Brasil. La Avenida Industrial, en el municipio de Serra, ES, Brasil, que tiene dos vías para tráfico pesado, está todavía en perfectas condiciones luego de dos años; se usó Acerita® pura en sus capas base y subbase (ver fotografía). Desde el 2005, unas 400.000 t se usaron en caminos federales en el estado de Río de Janeiro. En el interín, el programa “Nuevos Caminos” usó 700.000 t de Revsol desde 2001 y renovó 230 km de caminos. Avenida Industrial, Serra, ES, Brasil, con capas base y subbase de Acerita pura. 47 CONCLUSIONES Las escorias de acería son generadas durante la producción de acero. Por una parte se recupera de ellas la parte metálica, para volverla a cargar en los convertidores al oxígeno u hornos eléctricos de arco. Por otra parte, la escoria de acería encuentra su mayor utilización en la construcción de caminos y otros usos relacionados con la construcción civil. Para ello se requiere estabilidad volumétrica, que se logra en general por la permanencia a la intemperie durante períodos prolongados. Donde no hay disponibilidad de superficie para almacenamiento, se desarrollan procesos e instalaciones específicas para acelerar la estabilización, por ejemplo mediante la inyección de vapor, la adición de arena o el enfriamiento brusco en tambores giratorios. En algunos países se han desarrollado productos alternativos a base de escoria, para evitar la competencia con reciclos de otros orígenes. Una pequeña parte de la escoria se reutiliza en los procesos siderúrgicos: por ejemplo, hay plantas que reciclan escorias de desulfuración de arrabio en este mismo proceso, y otras que reciclan escorias de cuchara en los hornos eléctricos de arco o convertidores al oxígeno. AGRADECIMIENTO Al Ing. Armando Pettorossi, Soluciones de Ingeniería y Gestión Industrial Consultores Asociados, San Nicolás, Argentina, por su revisión del trabajo. •• 48 DOSSIER TECNOLÓGICO REFERENCIAS [1] Sustainable Steel - Policy and Indicators 2014. Worldsteel Association, Brussels, Belgium. [2] Madías, J.; “Reciclado de polvos de horno eléctrico”. Acero Latinoamericano, marzo-abril de 2009, pp. 38-47. [3] Madías, J.; “Reciclado de barros y polvos de acería al oxígeno”. Acero Latinoamericano, marzo-abril de 2012, pp. 38-49. [4] Madías, J.; Reciclado de polvo y barros de alto horno”. Acero Latinoamericano, julio-agosto de 2014, pp. 36-46. [5] Madías, J.; “Reciclado de materiales refractarios utilizados en la siderurgia”. Acero Latinoamericano, mayo-junio de 2010, pp. 46-54. [6] Drissen, P.; Ehrenberg, A.; Kühn, M.; Mudersbach, D.; “Recent development in slag treatment and dust recycling”. Steel Research International, 80 (2009) N° 10, pp. 737-745. [7] Folleto “BSSF”, enwww.baosteel.com [8] “Baosteel: Steelmaking slag treatment saves space, dust emissions and energy”. Sustainable Steel 2010 Company case study, Worldsteel Association, in www.worldsteel.org [9] Yabuta, K.; Tozawa, H.; Takahashi, T.; “New applications of iron and steelmaking slagcontributing to a recyclingoriented society”. JFE Technical Report N° 8 (Oct. 2006), pp. 17-23. [10] Zimolo, D.; Tomadin, L.; “EAF slag recovery turns a waste disposal problem into a business opportunity”. 44th ABM Steelmaking Seminar, May 2013, Araxá, Brazil, pp. 315-325. [11] Apfel, J.; Electric arc furnace slag: a product, not waste Saving or earning money by using slag as a building material”. Enwww.bse-kehl.de [12]Di Sante, L.; Cirilli, F.; Angelucci, N.; “EAF slag: a product no longer a problem”. AISTech Proceedings 2012, pp. 153-161. [13]Guzzon, M.; Mapelli, C.; Memoli, F.; Marcozzi, M.; “Recycling of ladle slag in the EAF: improvementof the foaming behaviour and decreaseof the environmental impact”. La Revue de Métallurgie-CIT Avril 2007, pp. 172-178. [14]Memoli, F.; Brioni, O.; Mapelli, C.; Guzzon, M.; Sonetti, O.; “Recycling of ladle slag in the EAF: A way to improve environmental conditions and reduce variable costs in the steel plants. The results of Stefana SpA (Italy)”. AISTech 2006 Proceedings Volume II, pp. 1171-1179. [15]Jun-Hyung Park, J.-H.; Ryu, J.-Y.; Lim, J.-D.; Keum, Ch.-H.; “Development of the ladle slag recycling process by using the multi-divided slag pot”. ISSTech 2003 Proceedings, pp. 363-367. [16]Nakai, Y.; Kikuchi, N.; Iwasa, M.; Nabeshima, Sh.; Kishimoto, Y.; “Development of Slag Recycling Process in Hot Metal Desulfurization with Mechanical Stirring”. Steel Research International 80 (2009) N° 10, pp. 727-732.

© Copyright 2026

![HORNO GAS DIGITAL GFO-6C INOX 110V [06001080].cdr](http://s2.esdocs.com/store/data/001469633_1-bd61b18e32000a07871e9c2f42861068-250x500.png)