Procesos Biotecnológicos II - Facultad de Ciencias Bioquímicas y

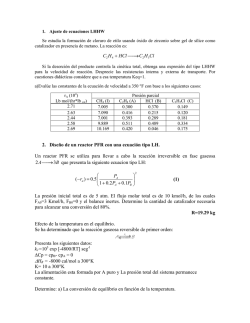

Universidad Nacional de Rosario.

Facultad de Ciencias Bioquímicas y Farmacéuticas.

Departamento de Tecnología - Area Procesos Biotecnológicos

Procesos Biotecnológicos II

PROCESAMIENTO DE LA BIOMASA

REACTORES

Prof. Titular Guillermo Picó

2016

1

Procesos Biotecnológicos

Capítulo 1

Obteniendo un producto o macromolécula a partir de una biomasa

1.1 Introducción

Todo proceso biotecnológico comienza por la obtención de la biomasa donde se

encuentra la molécula de interés o donde esta biomasa es precursora de un producto

final más complejo. Esto ha sido así desde que en las diferentes civilizaciones se

realizaban procesos biotecnológicos que por supuestos eran empíricos tendientes a

obtener productos finales con finalidad alimenticia. Así la elaboración del vino

consistía en hacer un homogenado de uva y dejarlo fermentar naturalmente, lo cual

llevaba a la obtención de un producto que contenía alcohol y una serie de compuestos

que le conferían el color, sabor y aroma al producto final. Lo mismo ocurría con la

cerveza donde la fuente natural empleada podría ser cualquier cereal. En forma

idéntica ocurría con la elaboración de quesos y yogures donde la biomasa primaria es

una secreción animal (leche).

En 1916 aparece el primer proceso fermentativo para producir acetona, etanol y

butanol, empleando la bacteria clostridiun acetobutilico que usaba almidón como fuente

de carbono, esta marca un hito importante en la elaboración de moléculas, dado que es

la primera vez que se emplea con fundamento científico biomasa de un

microorganismo para producir una molécula. Si bien los productos como queso, vino,

cerveza, etc. eran producidos por fermentación, la fuente principal de los mismos no

era la microbiana, sino los percusores mencionados.

Durante el periodo 1916 - 1980, las biomasas mayoritarias empleadas para obtener

moléculas o productos eran de origen animal: secreciones (leche) u órganos animales

(páncreas bovino, glándulas) o fluidos (sangre humana, etc.) y en pocos casos vegetales

(proteasas obtenidas de la papaya, etc.)

1

2

Procesos Biotecnológicos

En 1980 las mayorías de estas fuentes de biomasas son reemplazadas por micro

organismos consecuencia de la expresión en estos de diferentes macromoléculas,

produciendo un cambio drástico en los procesos biotecnológicos: la producción de una

biomasa inagotable y no limitada su producción a factores económicos o estacionales.

Esto ha llevado que en la actualidad más del 90 % de las macromoléculas producidas

provienen de microorganismos: bacterias, hongos y levaduras, quedando algunas

moléculas que no se han podido expresar en microorganismo obtenidas a partir de su

biomasa natural: proteasas a partir de páncreas y peroxidasas a partir de vegetales.

2

3

Procesos Biotecnológicos

1.2. Haciendo el homogenado

Independientemente del tipo de biomasa donde se encuentre el producto o la

molécula de interés, toda biomasa debe ser sometida a un tratamiento previo de

manera de liberar la molécula de interés: este paso se denomina haciendo el

homogenado y se cumple para cualquier tipo de tejido, con algunas variaciones que

depende de la naturaleza del mismo. Hacer un homogenado de un tejido suele ser

desde un proceso muy sencillo hasta complejo, dependiente esto del tipo de tejido. De

manera que no hay un protocolo único que pueda ser aplicado a un tejido vegetal y a

una suspensión de microorganismos, pero se pueden dar pasos generales.

La primera pregunta que se debe responder es: donde está la molécula de interés. El

siguiente esquema muestra las posibilidades más comunes

Existen proteínas producidas por microorganismos que son solubles en citosol y

luego expulsadas en forma nativa fuera de la misma, quedando presente en la

solución, esta opción en la más deseable y simplifica el proceso de downstream, en

cuanto a que con una simple filtración separando la biomasa de la fase liquida, se

obtiene una solución conteniendo la molécula de interés, conjuntamente con iones

búfer del medio y otras macromoléculas solubles.

Otras macromoléculas son producidas en forma nativa en el citoplasma celular

pero no son expulsadas de la célula, por lo tanto esto exige una ruptura de la célula

para lograr su liberación, esta situación se da especialmente con algunos hongos.

Finalmente, la situación menos deseable, la cual es frecuente en bacterias, es que la

macromolécula es expulsada al medio extracelular en forma de cuerpos de inclusión.

Estos están formados pro un 80-90 % de la proteína desnaturalizada mezclada con

parte del DNA. Esta situación complica el posterior proceso de downstream, ya que los

cuerpos de inclusión son insolubles, se los debe solubilizar disolviéndolos en urea 8M

3

4

Procesos Biotecnológicos

y luego efectuar la re naturalización de la macromolécula. En este último proceso se

suele perder hasta un 50% de la macromolécula de interés. Se suma el hecho que para

efectuar esta última operación hay que bajar la concentración de urea, y esto se logra

simplemente por dilución lo cual aumenta el volumen final en aproximadamente 20

veces. Cuando la macromolécula es producida por un microorganismo, el medio es él

en el cual ha crecido el mismo. Cuando se parte de un tejido animal o vegetal, se debe

agregar una masa de buffer para proceder a efectuar la ruptura celular por algún

método mecánico. En general se aconseja que por cada unidad de masa de tejido se

adicionen 3 veces la masa de solvente (buffer). El buffer empleado para diluir la

biomasa debe reunir una serie de condiciones: tener el mismo pH del medio

intracelular, la misma fuerza iónica, la misma composición, similar osmolaridad de

manera que las macromoléculas no se vuelvan inestables en contacto con el medio. Se

aconseja hacer esta operación en un medio de baja temperatura 5 a 10C. Los siguientes

cuadros muestran algunas consideraciones que se deben tener en cuenta para tratar

diferentes tipos de biomasas.

4

5

Procesos Biotecnológicos

La destrucción de un tejido se denomina haciendo el homogenado, tiene for finalidad

liberar al medio todos los componentes contenidos en el citosol celular. En general los

métodos de destrucción de tejido se pueden clasificar en:

Químicos: (muy poco empleados) donde se suelen extraer los lípidos de la membrana

celular mediante un solvente orgánico de manera que la misma que de debilitada y

luego mediante un medio hipo osmótico, se proceda a romper fácilmente

La mayoría de los métodos son mecánicos, emplean algún sistema de metal que

produce la ruptura macroscópica o microcospica del tejido de manera de legar a la

ruptura celular. Los más comunes son homogeizadores de tejido, que poseen un

sistema de hélices que suelen girar en sentido contrario de manera de cortar el tejido y

luego destruir las células. Estos equipos permiten al mismo tiempo incorporar una fase

liquida a la masa de tejido, para facilitar la rotura celular. Esto suele ocurrir cuando se

procesan tejidos animales y vegetales.

Cuando se pretende romper micro organismos en suspensión se emplea la

denominada prensa francesa, que consiste en forzar el paso de las células a través de

poros de diámetro más pequeño que estas logrando de este modo el estallido de las

mismas.

Un detalle muy importante es el hecho de mezclar una masa de tejido con una masa de

agua o buffer de manera de facilitar la ruptura del mismo. La cantidad de fase liquida

agregada en el mezclado no debe ser insuficiente, sino se obtiene un sistema pastoso e

imposible de manera en los próximas operaciones de bioseparación, tampoco debe ser

una masa excesiva de manera de obtener un homogenado muy diluido. Generalmente

las técnicas aconsejan agregar por cama unida de masa de tejido, 3 veces las masas de

agua o buffer. Sin embargo es necesario hacer un estudio multivariables para

determinar las mejores condiciones de dilución de la biomasa, que permita obtener el

mejor rendimiento de la molécula que se pretende extraer.

5

6

Procesos Biotecnológicos

Capítulo 2

Reactores Químicos.

Un reactor químico es cualquier porción del espacio donde la materia circula,

se intercambia y se transforma”. Sin embargo, más específicamente se puede

considerar al reactor como una unidad donde tienen lugar las reacciones con un

objetivo principalmente de producción industrial.

Si la reacción química es catalizada por una enzima purificada o por el micro

organismo que la contiene, entonces se habla de biorreactores. El diseño de un reactor

químico requiere conocimientos de termodinámica, cinética química, transferencia de

masa y energía, así como de mecánica de fluidos; balances de materia y energía son

necesarios. Por lo general se busca conocer el tamaño y tipo de reactor, así como el

método de operación, además en base a los parámetros de diseño se espera poder

predecir con cierta certidumbre la conducta de un reactor ante ciertas condiciones, por

ejemplo un salto en la composición de entrada.

El reactor tiene por objetivo el control total de una reacción química o

bioquímica, en el siguiente sentido:

a)

b)

c)

d)

permite el control de las variables que definen la reacción (pH,

composición de reactivos, catalizadores, temperatura, etc.)

controla la extensión de la reacción, especialmente cuando esta es

invertible.

permite trabajar con sistemas de multifases.

Permite el control cinético de la reacción.

La termodinámica de los sistemas que no están en equilibrio plantea al reactor como

una caja negra, donde hay flujos de materia y energía entrando y saliendo:

Fo flujos de entrada

F flujos de entrada

Materia

Materia

REACTOR

Energía

Energía

Un flujo de materia entrante o reactivos (Fo), un flujo de materia saliente o

productos (Fi), y los flujos de energía entrante y saliente, de acuerdo a la naturaleza

6

7

Procesos Biotecnológicos

endo u exotérmica de la reacción que se esta llevando a cabo. Para un licenciado en

Biotecnología es importante conocer y manejar los flujos de materia entrante y saliente,

problemática que se aborda a continuación.

Si la reacción química que se está llevando a cabo dentro del reactor es conocida,

empleando los conocimientos de cinética química se puede plantear el balance de

materia:

a A b B c C

La ecuación de balance de masas para el reactor se puede escribir como:

[masa queentra] [masa quesale] {[masa generada masa consumida]} [masa acumulada enel sistema]

Donde:

Flujo de

masa que entra F0

Flujo de

masa que sale Fi

Masa consumida / generada Gi

Masa acumulada

N i

t

Los términos Fo, Gi , Fi y dNa/dt poseen unidades de masa/tiempo. Sustituyendo esto

términos en la ecuación general del balance de masas, se obtiene la expresión general:

dN i

Fio Gi Fi

dt

La forma de evaluar Gi depende del tipo de reacción que se produce en el reactor

(homogénea o heterogénea), esto se verá para cada tipo de reactor.

Para una reacción que se lleve a cabo en el reactor, si A es el reactivo limitante, la

fracción de A (XA) transformada en productos será:

XA

No N

No

No número inicial de moles de A, N número de moles de A en un momento dado luego

de transcurrido un tiempo t. XA variará entre 0 y 1. De esta manera XA es la variable

7

8

Procesos Biotecnológicos

de estado que permite seguir el avance del proceso dentro del reactor, independiente

de la estequiometría de la reacción que se lleva a cabo.

En el caso que se determine a través del tiempo la concentración del reactivo limitante

(CA), la variable X, quedará expresada como:

X A

C Ao C A

C Ao

Clasificación de los reactores:

Según el modo de operación:

Reactores discontinuos: son aquellos que trabajan por cargas, es decir se introduce

una alimentación, y se espera un tiempo dado, que viene determinado por la

cinética de la reacción, tras el cual se saca el producto.

Reactores continuos: son todos aquellos que trabajan de forma continua, entran

reactivos y salen productos en forma constante.

Velocidad de reacción

Vaciado y

descarga

Velocidad de reacción

tiempo

tiempo

La figura muestra la velocidad de reacción dentro de un reactor. En el caso de carga

discontinuo (por lotes o batch), la velocidad aumenta hasta alcanzar un máximo y

luego disminuye hasta cero, momento en que se detiene el reactor y se drena el medio

8

9

Procesos Biotecnológicos

de reacción. En el caso de un reactor continuo, la velocidad de reacción aumenta hasta

alcanzar un valor máximo, y permanece constante, cuando se ha alcanzado el estado

estacionario. En este caso se va retirando parte del medio de reaccion en la medida que

se lo repone, para mantener el volumen total constante

Según el tipo de flujo interno:

Reactores ideales: suelen ser descritos con ecuaciones ideales sencillas y no

consideran efectos físicos más complejos o perturbaciones pequeñas. Parte del

supuesto que la mezcla de todos los componentes dentro del reactor es perfecta.

Reactores no ideales: consideran el patrón de flujo, la existencia de zonas muertas

dentro del reactor donde el material no circula, además consideran una

dinámica de fluidos más compleja, suelen describirse conociendo la cinética de

las reacciones, la RTD (distribución de edad del fluido) del flujo, el tipo de

mezclado pudiendo ser este tardío o inmediato, y conociendo si el tipo de

fluido es micro o macro fluido.

Según las fases que albergan:

Reactores homogéneos: tienen una única fase, líquida o gas.

Reactores heterogéneos: tienen varias fases, gas-sólido, líquido-sólido, gas-líquido,

gas-líquido-sólido.

Reactores Ideales: aquellos que los reactivos al ser introducidos en el reactor sufren

una mezcla instantánea de manera que el medio permanece homogéneo. Para la

derivación de ecuaciones de estado de los reactores, se suele partir de los reactores

ideales o de mezcla perfecta. Para la mayoría de los reactores reales su comportamiento

se puede aproximar a la idealidad. Las condiciones para alcanzar el mezclado cercano

al ideal son:

V, CA

- la relación HT - DT (relación altura del tanque vs diámetro del tanque). Si

esta relación es muy grande, solo se agitará el líquido que está en las

cercanías el rotor, el líquido de las capas superiores no será agitado.

V, CA

- la viscosidad del medio

- velocidad de agitación

Dentro de la idealidad pueden suponerse tres tipos de reactores homogéneos:

9

10

Procesos Biotecnológicos

1) Reactor batch (o reactor por lote o reactor discontinuo)

Es un recipiente cerrado, donde se colocan los reactivos. No sale ni

entra materia del recipiente. Trabajan en estado no estacionario y el

más sencillo sería un tanque agitado. Este reactor tiene la ventaja de

V, CA

que su costo de instrumentación es bajo, además de ser flexible en

su uso (se le puede detener de modo fácil y rápido). Tiene la

desventaja de un elevado costo en su funcionamiento y de mano de

obra debido a la gran cantidad de tiempo que esta detenido debido

a la carga, descarga y limpieza; Además no siempre es posible

implementar un sistema de control adecuado. Este reactor suele

usarse en pequeñas producciones o pruebas piloto.

Un reactor tanque agitado discontinuo típico consta de un tanque con un

agitador y de un sistema integral de calefacción / refrigeración. Su tamaño puede

variar desde menos de 1 litro a más de 15.000 litros. Por lo general se fabrican en acero,

acero inoxidable, vidrio revestido de acero, vidrio o aleaciones. Líquidos y sólidos

suelen ser cargados a través de conexiones en la tapa del reactor. Los vapores y gases

también se alimentan a través de conexiones en la parte superior. El agitador consta de

un motor al que se conecta un eje el cual lleva montados las paletas. Hay una amplia

variedad de diseños de paletas y normalmente ocupan aproximadamente dos tercios

del diámetro del reactor. Dicho agitador se suele colocar a 1/3 de la base. En caso de

manejar productos viscosos, se utilizan modelos en los que la paleta dista poco de la

pared del recipiente.

La mayoría de los reactores discontinuos utilizan también paredes deflectoras,

cuya función es romper el flujo causado por la rotación de agitador, es decir, la

formación de vórtice. Estas pueden estar fijadas en la tapa o montadas en las paredes

laterales. Los vórtices son formados por la fuerza centrífuga creada por el impulsor en

un tanque agitador con forma cilíndrica. Un vórtice, además de dificultar el mezclado,

introduce gas o aire en el líquido que se está mezclando. La formación de un vórtice

puede tener ventajas en algunos casos concretos como cuando se desea que el aire o el

gas se mezcle, cuando se desea que la potencia del motor requerida sea menor que si se

tuvieran paredes deflectoras y si se desea utilizar el tanque para transferencia de calor.

Las dimensiones de un vórtice en un tanque agitador dependen de las relaciones

geométricas del cilindro como relación de altura/diámetro, del tipo de impulsor

(número de aspas, tipo, dimensiones, forma y ángulo) y de la cantidad de impulsores

Asumiendo que en un reactor por lote la composición es uniforme en cualquier

instante y basándose en la selección de un componente limitante; Las ecuaciones de

diseño para este tipo de reactor en estado estacionario se deducen de la siguiente forma

(se toma como ejemplo la especie molar A, que se supone en componente limitante):

Como no entra ni sale materia: masa que entra y masa que sale del reactor es cero y por

lo tanto:

10

11

Procesos Biotecnológicos

Masa generada = Masa consumida

Si V el volumen del fluido en el reactor y -rA la velocidad de reacción para el

componente limitante (se toma la velocidad negativa, dado que A es un reactivo), se

puede escribir que:

dC A

dt

reordenando

vA

(1)

v A dt dC A

Integrando, para calcular el tiempo t necesario para que la concentración pase de CoA a

CA.

t

dC A

v

Co

CA

A

Donde t es el tiempo requerido para que el reactivo A adquiera una concentración CA,

siendo la concentración inicial CAo, también denominado tiempo de retención

Gráficamente si se representa la inversa de la velocidad de reacción tomada en función

de A (cambiada de signo) (ver Fig. 1) dado que la concentración de A va decreciendo

(recordar que es un reactivo) en función de la CA, se obtiene una gráfica como muestra

la Fig. 1. Si se integra el área entre CAo y CA, esta superficie será el tiempo necesario de

residencia de los reactivos dentro del reactor (en lote) para alcanzar la concentración

final CA.

1

vA

Area bajo la curva = tiempo

CA

Sentido de la reacción

11

CoA

CA

12

Procesos Biotecnológicos

Ejemplo

Problema 1: una reacción no invertible y simple: A Productos

Se lleva a cabo en un reactor de 1000 L de volumen. Calcular el tiempo necesario para

que la conversión del reactivo A sea del 80 %. Datos: CA 0,20 M y kA 10-2 min -1.

Problema 2: en un mezclador de 10.000 L conteniendo un homogenado de páncreas, se

agregan 1L de poliacrilato de sodio al 10%. De manera que se forme un complejo entre

las protesas pancreáticas y el poliacrilato, este e s insoluble y precipita a través del

tiempo. Se sabe que la velocidad de formación del precipitado sigue aproximadamente

una cinética de orden 2 con k 10 -5 min -1. Calcule el tiempo de

Otra forma de llegar, es planteando el balance de masas a partri de los flujos de entrada

(FoA y de salida FA), siendo la masa generada G= r V y la acumulada igual a la

disminución del número de moléculas del reactivo A

entrada salida Generacion Acumulacion

dN A

FA0

FA

rA dV

dt

FA0 FA 0

dN A

rAV

dt

Intengrando, se llega a:

t

dN A

rAV

N A0

NA

2) Reactor continúo tipo tanque agitado (CSTR): Los reactores continuos son tanques

agitados que se usan normalmente para llevar a cabo reacciones en fase líquida, tanto

en el laboratorio como a escala industrial. Sin embargo, también se usa para llevar a

cabo reacciones en fase gas sobre todo cuando son reacciones catalizadas por un sólido

y para sistemas de reacción sólido-líquido-gas (S-L-G).

Sea el siguiente reactor tanque agitado que sigue el modelo de flujo de mezcla perfecta

(la mezcla entre los reactivos se considera instantánea), por tanto con la relación H/DR,

Da/DR, tipo de agitador y potencia de agitación adecuados.

12

13

Procesos Biotecnológicos

Fo CoA

V, CA

F1 CA

En las unidades continuas interesa la operación en estado estacionario, por tanto se

diseñan para ello. En consecuencia la ecuación de diseño que se deducirá será válida

para dicho estado estacionario, no siéndolo ni para la puesta en marcha ni para la

parada.

Estos reactores trabajan en estado estacionario, es decir, que los valores de las

variables (concentraciones de reactivos y productos) no cambian con el tiempo. Este

modelo ideal supone que la reacción alcanza la máxima conversión en el instante en

que la alimentación entra al tanque. En cualquier punto de este equipo las

concentraciones son iguales a las de la corriente de salida. Además para este tipo de

reactor se considera que la velocidad de reacción para cualquier punto dentro del

tanque es la misma y suele evaluarse a la concentración de salida. Para este reactor

suele asumirse que existe un mezclado perfecto, en la práctica esto no es así, pero

puede crearse un mezclado de alta eficiencia que se aproxima a las condiciones ideales.

Si se plantea la ecuación general de balance de masas:

entrada salida Generacion Acumulacion

dN A

FA0

FA

rA dV

dt

Los términos FoA y FA ya no son nulos, como está saliendo materia

continuamente del reactor, el término Acumulación, es nulo, de manera que la

ecuación del balance de masas de reduce a:

FA 0 FA rAV 0

V

FA 0 FA

rA

13

14

Procesos Biotecnológicos

FAo

V: es el volumen necesario que debe salir del reactor, para disminuir el valor de

hasta FA

Otra forma de expresar el grado de conversión del reactivo A, es en función de los

flujos de entrada y salida de A.

FAo FA

XA

FAo

Donde FoA y FA son los flujos moleres de entrada y salida del componente A.

En el diseño de operaciones en reactores continuos es deseado determinar:

a) el “tiempo de residencia” (representado por la letra

segundos):

14

y dimensionalmente se mide en

15

Procesos Biotecnológicos

es el tiempo necesario para que la concentración pase de CoA a CA

b) el factor de escala (representado por la letra S),

S

V

masa

este último expresado como el volumen por unidad de masa del producto formado.

Expresa la capacidad de rendimiento del reactor, así, un factor escala de valor bajo

significa una masa de producto contenida en un volumen pequeño. Los problemas de

optimización se enfocan en reducir tanto como S, esto se logra manipulando la

relación de concentración entre los reactantes.

Comparación de las ventajas y desventajas entre el reactor por lote y el reactor continúo

Reactor por lote

Es adecuado para trabajar con

volúmenes de producción menores

Se puede emplear en diferentes tipos de

racciones

Es muy económico

El proceso se puede detener, para

limpiar fácilmente el reactor.

Se pierde mucho tiempo entre cada

ciclo, debido a la limpieza y re

acondicionamiento

El producto producido puede variar de

calidad entre los ciclos.

No se puede intercalar en un proceso

continuo, necesita tanques para guardar

el producto

Su costo de instalación es bajo

Reactor continuo

Es adecuado para la producción de grandes

cantidades de productos durante un tiempo

muy largo

No se puede emplear para cualquier

sistema. Se emplea para el sistema para el

cual ha sido diseñado

Su mantenimiento es de alto costo

Se detiene en tempos largos, el proceso de

re acondicionamiento generalmente es

costoso

Como trabaja continuamente, el re

acondicionamiento se hace en tiempos

largos.

El producto producido es uniforme

Fácil de intercalar en un proceso continuoAlto costo de instalación e infraestructura

15

© Copyright 2026