tesis - Instituto Politécnico Nacional

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA

E INDUSTRIAS EXTRACTIVAS

DEPARTAMENTO DE INGENIERÍA EN METALURGIA

Y MATERIALES

“LIXIVIACIÓN A PRESIÓN DE UN CONCENTRADO DE PLOMO CON

o

ACIDO NITRICO A 130 C”

TESI S

QU E PARA OBTENER

EL TITULO DE:

INGENIERO EN METALURGIA Y MATERIALES

PRESENTA: JESÚS MIGUEL PAZ ESTRELLA

Director de tesis: Dr. Francisco Javier Juárez Islas

México D.F.

Mayo de 2015

Agradecimientos

A mis padres Amalia y Jesús por el inmenso apoyo incondicional.

A mi esposa Paula y mis hijos Jeshua y Brayan por la inspiración.

Al Dr. Francisco Javier Juárez por la asesoría y el apoyo.

A la Ing. Ángeles Espidio por la oportunidad y el apoyo.

Gracias

I

Resumen.

En los últimos años la preocupación por el calentamiento global debido a

emisiones de gases contaminantes ha ido en incremento debido al fuerte

impacto que se ha presentado en el planeta por el desgaste de la capa de

ozono. En cuanto al ramo de la metalurgia, particularmente hablando de la

producción de plomo, se encuentran distintos fluentes de contaminación que

impactan directamente al calentamiento global, ya que este metal es producido

a nivel mundial principalmente por pirometalurgia que básicamente consiste en

el tratamiento en horno de soplo y la sinterización de concentrados de galena,

lo que lleva a la emisión de gases principalmente SO 2 proveniente del sinter y

de la mano la presencia de polvo rico en plomo sumamente dañino para la

salud, los procesos anticontaminantes para la disminución de estos factores

son muy costosos. Además de la creciente dificultad por la confinación de los

desechos producidos en plantas metalúrgicas y el uso de distintas menas que

no pueden ser utilizadas por procesos ya establecidos. En base a todo lo

anterior surge la necesidad de actualizar los procesos y buscar nuevas

tecnologías que se adapten a las necesidades actuales de conservar el medio

que nos rodea. El presente trabajo plantea un proceso alterno centrado en el

cambio de la pirometalurgia a la hidrometalurgia del plomo, principalmente a la

disolución acuosa de concentrado de plomo con HNO3 para su transformación

a plomo metálico.

Las pruebas realizadas se llevaron a cabo en un reactor autoclave,

tomando como materia prima un concentrado de plomo previamente

preparado, analizado y cuantificado. Las variables a usar son la concentración

de HNO3, la adición de quebracho como agente dispersante, el incremento de

presión al reactor con gas O2, y una temperatura de 130ºC establecida en base

a estudios anteriores, se tomaron muestras de la solución en intervalos de

tiempo

y

dichas

muestras

se

prepararon

para

su

análisis

en

un

espectrofotómetro de absorción atómica. Conforme a los resultados obtenidos

se elaboraron gráficos y se elaboró una interpretación y análisis de estos

resultados para ilustrar y dar mayor referencia del proceso planteado.

II

INDICE GENERAL

RESUMEN

I

INDICE GENERAL

II

LISTADO DE FIGURAS

III

LISTADO DE TABLAS

IV

LISTADO DE GRAFICAS

V

LISTADO DE DIAGRAMAS

VI

1. INTRODUCCION

7

1.1 OBJETIVOS

8

1.2 HIPOTESIS

8

1.3 JUSTIFICACION

8

2. ANTECEDENTES

9

2.1 Obtención de plomo vía pirometalurgica

9

2.1.1 Con horno de reverberación

10

2.1.2 Utilizando un alto horno

10

2.1.3 Utilizando hornos eléctricos

12

2.2 Purificación del plomo

12

2.2.1 Proceso Parkes

12

2.2.2 Afino electrolítico del plomo

13

2.3 Métodos hidrometalurgicos

14

2.3.1 Lixiviación de la galena a elevada presión

16

2.4 Hidrometalurgia del plomo con ácido clorhídrico y cloruro férrico

19

2.4.1 Hidrometalurgia del plomo con nitratos

22

2.5 Recuperación y reciclado de plomo

28

2.5.1 Tratamientos de pastas y escorias

32

2.5.2 Desulfuración de la pasta y producción de sulfato de sodio

34

3. TERMODINAMICA DEL PROCESO

37

3.1 Datos termodinámicos

39

4. DESARROLLO EXPERIMENTAL

41

4.1 Secuencia de la experimentación

46

5. RESULTADOS EXPERIMENTALES Y DISCUSIÓN

48

6. CONCLUSIONES

64

BIBLIOGRAFIA

65

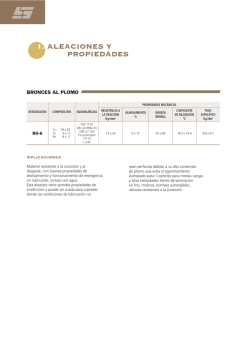

III Listado de figuras.

Figura 1. Diagrama simplificado de la producción de metales desde minerales o

concentrados por vía hidrometalúrgica.

18

Figura 2. Diagrama de flujo simplificado para el procesamiento de plomo basado

en la lixiviación con ácido nítrico. Esta lixiviación opera a temperatura ambiente y en

tanques sin presión.

23

Figura 3. Diagrama principal en hidrometalurgia para el procesamiento de

concentrados de PbS.

26

Figura 4 Difractograma del concentrado de plomo usado en la experimentación.

41

Figura 5 Autoclave utilizado en la experimentación.

43

IV Listado de tablas.

Tabla 1. Energía libre estándar de Gibbs de formación de especies en los

sistemas Pb(II)-HNO3, N(V)-HNO3, N(III)-HNO3 y S(V)-HNO3 a 298.15, 373.15 y

413.15 K y 1 atm.

37

Tabla 2. Constantes de disociación para los sistemas Pb(II)-HNO3 a 298.15, 373.15

y 413.15 K y 1atm. (I es el esfuerzo iónico de donde fueron adquiridos, todos de la

referencia.

38

Tabla 3. Composición porcentual de elementos en el concentrado ensayado.

40

Tabla 4. Reactivos de la experimentación

45

Tabla 5. Variables de la experimentación

47

V Listado de diagramas.

Diagrama 1. Distribución relativa de especies iónicas para el sistema Pb(II)-HNO3

a 413.15 K.

38

Diagrama 2. Distribución relativa de especies iónicas para el sistema Pb(II)-SO4 a

413.15.15 K.

39

Diagrama 3. Autoclave con sus diferentes partes.

44

Diagrama 4 Desarrollo del proceso de experimentación.

46

VI Listado de graficos

Grafico 1. Efecto de la variación de concentración de ácido nítrico en

relación al plomo obtenido a 200 rpm.

48

Grafico 2. Efecto de la variación de concentración de ácido nítrico en

relación a la plata obtenida a 200 rpm.

49

Grafico 3. Efecto de la variación de concentración de ácido nítrico en

relación al hierro obtenido a 200 rpm.

50

Grafico 4. Efecto de la variación de concentración de ácido nítrico en

relación al zinc obtenido 200 rpm.

51

Grafico 5. Efecto de la variación de concentración de ácido nítrico en

relación al plomo obtenido a 500 rpm.

52

Grafico 6. Efecto de la variación de concentración de ácido nítrico en

relación a la plata obtenida a 500 rpm.

53

Grafico 7. Efecto de la variación de concentración de ácido nítrico en

relación al hierro obtenido a 500rpm.

54

Grafico 8. Efecto de la variación de concentración de ácido nítrico en

relación al zinc obtenido a 500 rpm.

55

Grafico 9. Efecto de la variación de concentración de ácido nítrico en

relación al plomo obtenido a 500 rpm y 5 gramos de quebracho.

56

Grafico 10. Efecto de la variación de concentración de ácido nítrico en

relación a la plata obtenida a 500 rpm y 5 gramos de quebracho.

57

Grafico 11. Efecto de la variación de concentración de ácido nítrico en

relación al hierro obtenido a 500 rpm y 5 gramos de quebracho.

58

Grafico 12. Efecto de la variación de concentración de ácido nítrico en

relación al zinc obtenido a 500 rpm y 5 gramos de quebracho.

59

Grafico 13. Efecto de la adición de quebracho y presión de oxígeno para

la reacción de plomo

60

Grafico 14. Efecto de la adición de quebracho y presión de oxígeno para

la reacción de plata

61

Grafico 15. Efecto de la adición de quebracho y presión de oxígeno para

la reacción de hierro.

62

Grafico 16. Efecto de la adición de quebracho y presión de oxígeno para

la reacción de zinc

63

1. Introducción.

En las últimas décadas la preocupación por disminuir las emisiones

contaminantes a la atmosfera ha incrementado, y dicho tema ha sido objeto de

estudio de la sociedad en general. Todo esto con el fin de modificar los

procesos actuales que involucran la generación de dichas emisiones, buscando

vías y métodos alternos a lo convencional para así contribuir al objetivo común

de disminuir o controlar la degradación del planeta en general.

De igual forma la necesidad de tratar minerales separando los

componentes con valor de las impurezas que los acompañan ha incrementado

por lo que ha dado lugar a nuevos procesos. En el ramo minero - metalúrgico

los principales procesos de recuperación de metales eran los pirometalurgicos,

pero poco a poco los procesos por vía hidrometalurgica se convirtieron en la

base de la metalurgia extractiva debido a la estructura de los procesos y la baja

emisión de gases contaminantes a la atmosfera. Los procedimientos de

extracción de metales desde minerales y/o concentrados se pueden clasificar

en hidrometalúrgicos y pirometalúrgicos.

La pirometalurgia consiste en los procesos tradicionales de alta

temperatura de calcinación, fusión, conversión y refinación.

La hidrometalurgia es relativamente nueva en comparación a la

pirometalurgia, e incluye procesos donde metales, sales u otros compuestos

son

tratados

químicamente

involucrando

agua

u

otro

solvente.

La

hidrometalurgia opera generalmente en el rango de temperatura de 25 a 250 ºC

En el caso específico del tratamiento de minerales de plomo también

inicia con procesos pirometalurgicos, En la actualidad se emplean casi

exclusivamente los procesos pirometalúrgicos en la producción de plomo,

mismos que se basan en la oxidación de concentrados de galena. Se utilizan

hornos de sinterización, donde se elimina la mayor parte de azufre como

anhídrido sulfuroso. También, se desprende monóxido de carbono y polvos de

plomo, lo que trae como consecuencia la contaminación del medio ambiente y

un elevado consumo de energéticos [11].

Es por ello que se han buscado nuevas alternativas, como la

electrodepositación directa, que es la recuperación de valores metálicos a partir

de electrólisis, utilizando como ánodo, polvos de concentrado de galena. Sin

embargo, la mayor dificultad que se tiene en este proceso, es la preparación de

electrodos y su elevado costo, debido a la utilización de metales nobles

(Subhasis et al., 1989 [32]). Además, se tiene poca experiencia en la adición de

aditivos y reactivos, a parte de los utilizados en la refinación electrolítica de

plomo, lo que conduce a obtener depósitos densos de plomo, bajando así la

eficiencia del proceso (Peters, 1992 [30]).

La

vía

que

supera

los

problemas

antes

mencionados

es

la

hidrometalurgia, que se basa en la disolución de los metales en soluciones

acuosas, a bajas temperaturas. Se utilizan agentes oxidantes que oxidan al

metal o metales presentes en el mineral. Si los metales deseados son poco

solubles en el medio lixiviante, se añade a éste, un agente acomplejante cuya

función es de incrementar la solubilidad del metal deseado. Posteriormente la

solución lixiviante, cargada de metales, pasa a la etapa de recuperación. La

formación de azufre elemental o sulfato soluble, evita emisiones al aire de SO,

óxido nitroso, y polvos de Pb. Otra ventaja en este tipo de procesos es la

adaptación para alimentaciones de baja ley y de minerales complejos.

1.1 Objetivos.

Objetivo general

Observar y estudiar el efecto que causa el oxígeno al ser inyectado al

reactor, en cuanto al ácido nítrico y todo esto en función de la disolución de

galena.

Objetivo particular

Encontrar las mejores condiciones de operación, tales como la presión,

la concentración de los reactivos y el tiempo de operación, para de esta forma

llegar a la mayor eficiencia de reacción del concentrado en el reactor.

1.2 Hipótesis

La disolución de la galena en medio acido, es afectada por dos causas

principales:

o

La primera es que al realizar la experimentación a 130 C, el azufre

contenido en el concentrado funde y tiende a recubrir las partículas de

concentrado inhibiendo la reacción. Este problema se intentara solucionar con

la adición de quebracho.

La segunda causa es que la cantidad de ácido nítrico que se agrega no

es la suficiente para que se lleve a cabo por completo, por lo que se inyectara

oxígeno para que al reaccionar el ácido nítrico este sea regenerado.

1.3 Justificación

Al lixiviar concentrados de plomo como el usado en este caso, nos

podemos encontrar con varios inconvenientes, tales como la presencia de otros

compuestos o elementos no deseados. Otro problema es la cantidad de ácido

nítrico, ya que al no usar la cantidad suficiente de este reactivo la reacción no

continua y la disolución de la galena es muy pobre. En este caso se intentara

revertir esto con la adición de oxígeno, el cual reaccionara con la solución

dentro del reactor regenerando al ácido nítrico.

2-Antecedentes.

2.1- Obtención de plomo vía pirometalúrgica

El principal mineral que constituye la mena más importante del plomo es

la galena, cuyo componente mayoritario es el sulfuro de plomo (II).

En zonas muy concretas, otros minerales pueden ser material de partida

para procesos viables económicamente para la obtención del plomo. Minerales

como la cerusita, cuyo componente mayoritario es el carbonato de plomo (II), o

la anglesita, cuyo componente mayoritario es el sulfato de plomo (II), se

señalan como posibles menas de plomo.

Los principales productores de plomo del mundo son: Kazaquistán (16

%). Australia (14 %). Canadá (12 %). USA (9 %). México (6 %). Perú (6 %).

6

China (5 %); siendo la producción mundial del orden de 3,5X10 toneladas al

año.

La metalurgia del plomo ha evolucionado desde mediados del siglo XIX.

Principalmente ha sufrido variaciones que se traducen en el tipo de hornos

utilizados y en el ahorro de energía empleada.

Inicialmente se empleaban hornos de reverberación, que se construyen con

una bóveda superior de material sumamente refractario; éste actúa como

reflector del calor puesto en juego en los procesos de reducción de los

minerales. Así se consigue un buen ahorro de energía.

Posteriormente se adecuó la tecnología de la siderometalúrgica y se

utilizaron altos hornos parecidos a los que manufacturaban aceros.

En la actualidad se utilizan hornos eléctricos, mucho menos voluminosos

y mucho más eficaces.

El proceso químico de cada uno de los sistemas es el siguiente:

2.1.1 Con horno de reverberación.

El mineral desmenuzado se coloca en el lecho del horno. Se insufla aire

a temperaturas elevadas.

Entonces parte del PbS(s) se transforma en PbO(s) y parte se oxida a

PbSO4(s).

2 PbS(s) + 3 O2 (g) → 2 PbO (s) + 2 SO2 (g)

(1)

PbS (s) + 2O2 (g) → PbSO4 (s)

(2)

Se corta la entrada de aire y se eleva la temperatura. Entonces

reaccionan tanto el PbO (s) como el PbSO4 (s) con el PbS (s) que está en

exceso y se obtiene plomo líquido.

2 PbO (s) + PbS (s) → SO2 (g) + 3 Pb (l)

(3)

PbSO4 (s) + PbS (s) → 2 SO2 (g) + 2 Pb (l)

(4)

El plomo obtenido en fase líquida contiene impurezas de azufre,

arsénico, antimonio, silicio, hierro y cobre, fundamentalmente.

Se insufla aire caliente en el plomo líquido y entonces:

El silicio, el arsénico y el antimonio dan los óxidos SiO2, As2O3 y Sb2O3, sólidos

que sobrenadan al líquido metálico. El hierro y el cobre dan lugar inicialmente a

óxidos: CuO (s) y Fe2O3 (s) , que reaccionan con los óxidos ácidos de silicio,

arsénico y antimonio generando silicatos, arsenitos y antimonitos, sólidos que

también flotan en el líquido metálico. El conjunto del material flotante se retira

como escoria. El azufre da lugar a SO2 (g), que se desprende

2.1.2 Utilizando un alto horno.

Se carga el alto horno con capas sucesivas de mena (galena), (hulla) y

caliza (carbonato de calcio). Se insufla aire caliente por las toberas. De forma

aproximada y dependiendo de la temperatura alcanzada se dan las siguientes

reacciones.

2 PbS (s) + 3 O2 (g) → 2 SO2 (g) + 2 PbO (s)

(5)

2 C (hulla) + O2 (g) → 2 CO2 (g)

(6)

y tanto el carbono como el monóxido de carbono reducen al PbO(s), dando

lugar a plomo (l).

CO (g) + PbO (s) → CO2 (g) + Pb (l)

(7)

C(hulla) + PbO (s) → CO (g) + Pb(l)

(8)

El plomo obtenido tiene las impurezas habituales, Fe, Cu, SiO2 , As2O3,

S y Sb2O3. El hierro da lugar al tetraóxido y posteriormente genera el metal:

Fe3O4 (s) + 4 C (hulla) → 4 CO (g) + 3 Fe (s)

(9)

que reacciona con el PbS (s) en exceso,

PbS (s) + Fe (s) → FeS (s) + Pb (l)

(10)

Los óxidos de silicio, arsénico y antimonio dan silicatos, arsenitos y

antimonitos.

SiO2 (s) + CaCO3 (s) → CaSiO3 (s) + CO2 (g)

(11)

As2O3 (s) + CaCO3 (s) → Ca (AsO2)2 (s) + CO2 (g)

(12)

Sb2O3 (s) + CaCO3(s) → Ca (SbO2)2 (s) + CO2 (g)

(13)

El cobre, inicialmente da óxido de cobre (II) y luego se transforma en

arsenitos y antimonitos, muy estables.

X2O3 (s) + CuO (s) → Cu (XO2)2 (s)

(14)

Los silicatos, arsenitos y antimonitos de cobre y de calcio, junto al sulfuro

de hierro (II) forman una masa fundida parecida al vidrio que flota en el plomo

fundido y se retiran como escoria.

2.1.3 Utilizando hornos eléctricos.

La única diferencia entre este método y los anteriores es el proceso

físico del aporte energético. Los hornos tienen un tamaño menor. El uso de la

corriente eléctrica conduce a rendimientos mayores. Pueden utilizarse

cualquiera de los dos procedimientos químicos anteriores.

2.2 Purificación del plomo.

En todo caso la eliminación de impurezas tiene un límite. Tan sólo es

eficaz para conseguir la eliminación, prácticamente total de silicio, arsénico y

antimonio.

2.2.1 Proceso Parkes.

Al metal de plomo fundido se le añade un 1-2 % de cinc. El plomo y el

cinc cundo están en estado líquido son prácticamente inmiscibles. La plata y el

oro son mucho más solubles en cinc líquido que en plomo líquido. Por ello, en

virtud de la ley de distribución, la práctica totalidad de los metales nobles se

encuentran en el cinc líquido, que flota en el plomo líquido. Mediante una

decantación controlada se separa el plomo ya sin metales nobles y la solución

de cinc líquido. También se puede aislar la solución de cinc del plomo (ambos

líquidos) enfriando el sistema. La solución de cinc solidifica a 420º C,

temperatura a la que el plomo está

2.2.2 Proceso Betts.

El electrolito usado es el hexaflúorsilicato de plomo (II), una de las pocas

sales de plomo (II) solubles. Se ha utilizado esta sal debido el ácido fluorsilícico

es muy estable y no es oxidante.

El tetraflúorsilicato de plomo (II) se puede obtener directamente.

PbO(s) +SiO2(s) +6 HF (ac) → Pb[ Si F6 ] (ac) + 3 H2O (l)

(15)

Actúa como ánodo una lámina de plomo impuro y como cátodo un

electrodo de plomo puro. En la electrolisis se producen las siguientes

reacciones:

Pb[Si F ] (ac) → Pb

2+

2-

(ac) + [ SiF ] (ac)

2-

(16)

6

6

+

–

2-

[Si F6] (ac) + H2O (l) → 2 H (ac) + [SiF6]

(17)

(ac) + ½ O2 (g) + 2 e

donde el ácido fluorsilícico es fuerte. El anión fluorsilicato ataca a todos los

metales (fundamentalmente plomo) de la lámina de plomo impuro que

constituye el ánodo.

2-

2-

n+

-

(18)

[SiF6] (ac) + M (s) → [SiF6] (ac) + M (ac) + n e

por lo que los metales se solubilizan en forma de cationes. El Pb

2+

emigra al

cátodo y se transforma en plomo puro que se adhiere al electrodo. El resto de

los cationes evolucionan según el proceso re-dox:

n+

M

(ac) + Pb (s) → Pb

2+

(ac) + M (s)

(19)

De forma que si son más reductores que el plomo, quedarán en la

disolución; y si son menos reductores que el plomo, se obtendrán como

metales y se depositarán en el fondo de la cuba electrolítica. Si todavía pudiera

haber alguna impureza de silicio, arsénico o antimonio, éstos se transformarían

en óxidos que precipitarían.

La operación termina cuando todo el plomo ha pasado de un electrodo a otro.

2.3 Métodos hidrometalurgicos

En primer lugar se procede a una lixiviación de la pasta, gracias a la cual

se obtiene una disolución con algunas impurezas. A continuación una fase en

que se purifica dicha disolución, mediante su filtrado o la adición de reactivos.

Tras la purificación, llega la etapa propia de la hidrometalurgia: la electro

deposición. El plomo metálico es el producto de la electro deposición y debe

ser fundido en el horno de la unidad pirometalúrgica para la fabricación de

lingotes de plomo refinado de alta pureza.

La lixiviación se lleva a cabo por disolución de las pastas de plomo en

ácido clorhídrico diluido en salmuera. El objetivo de la lixiviación es disolver

todo el plomo posible. Para ello se introduce la pasta en un reactor en el que se

añade ácido clorhídrico diluido en salmuera (solución de agua con sal, NaCl).

La eficiencia en la disolución de plomo es muy alta, alcanzándose valores de

entre un 99.4 % y un 99.7 %. Las reacciones que se producen a lo largo de la

etapa de lixiviación son las siguientes:

PbO + 2 HCl+ 2 NaCl = PbCl4Na2 + H2O

(20)

Pb + PbO2 + 4 HCl + 4 NaCl = 2 PbCl4Na2 + H2O

(21)

PbS + 4 PbO2 + 8 HCl + 12 NaCl = 5 PbCl4Na2 + Na2SO4 + 4 H2O

(22)

PbSO4 + 4 NaCl = PbCl4Na2 + Na2SO4

(23)

El ácido clorhídrico puede ser regenerado posteriormente en la celda

electrolítica utilizada posteriormente en la etapa de electro deposición, por lo

que no debe consumirse una nueva dosis en cada lixiviación. Antes de

proceder a la purificación, debe separarse el sulfato de sodio (Na 2SO4)

generado en la lixiviación. Para ello se introduce cal (Ca(OH)2), que reacciona

con el ácido clorhídrico de la solución y con el Na 2SO4 produciendo yeso

(CaSO4) [3].

La siguiente etapa del proceso es la de purificación. Se trata de oxidar

las impurezas metálicas para separarlas posteriormente. Dichas impurezas se

encuentran en forma de cloruros de cobre, bismuto, estaño, plata, arsénico y

antimonio. Para conseguir dicha oxidación, se inyecta polvo de plomo,

produciéndose la siguiente reacción:

MeCln + n/2 Pb =n/2 PbCl2 + Me

(24)

Me simboliza los átomos de los distintos metales (cobre, hierro, zinc...).

La presencia de éstos se debe a que en ocasiones se emplean aleaciones de

plomo y no plomo refinado puro para la fabricación de las placas y rejillas de

las baterías de plomo. Como el objetivo de este proceso hidrometalúrgico es el

de producir plomo refinado de alta pureza (Pb > 99.99 %), el resto de metales

debe ser separado. Dichos metales forman el denominado cemento, una fase

sólida en la que una fracción del plomo de la pasta es arrastrada. De hecho, un

90 % en peso del cemento es plomo, por lo que puede ser introducido

directamente en el horno de la unidad pirometalúrgica.

Tras la fase de purificación, queda en el reactor una salmuera en la que

hay disuelto cloruro de plomo (PbCl2). Para extraer el plomo en forma de plomo

en estado de oxidación 0, se pasa a la etapa de la electro deposición. La celda

electrolítica utilizada es uno de los avances tecnológicos más significativos de

este método. La existencia de una membrana permeable exclusivamente a los

+

protones H propicia que en una misma celda, haya un electrolito anódico y

otro catódico (HCl). En el cátodo, el PbCl2 es desposeído de su átomo de

-

plomo, dejando libres en la disolución dos iones cloruro Cl . Éstos, a su vez, se

+

combinan con los protones H que han pasado por la membrana, formando

una disolución de ácido clorhídrico (HCl), que puede ser reutilizada en la

lixiviación. Las reacciones electroquímicas de este proceso son las siguientes:

-

CÁTODO (+):PbCl2+ 2e = Pb + 2Cl

+

(25)

ÁNODO(-): H2O = 2H + ½ O2 + 2e-

(26)

REACCIÓN GLOBAL: PbCl2+ H2O = Pb + 2HCl + ½ O2

(27)

Inmediatamente después de salir al exterior, se extrae la humedad de

las dendritas aplicando presión, lo que provoca su compactación. El plomo

seco se introduce en un horno para alcanzar la fusión y a continuación producir

plomo refinado de alta pureza (Pb > 99.99 %).

La generación de residuos a lo largo del proceso es sumamente baja. De

hecho, tan solo se generarían algunos de ellos en forma de sólidos no disueltos

en el proceso de lixiviación y en un volumen reducido. Por tanto el avance en

los aspectos medioambientales es espectacular. Si además se tiene en cuenta

que una vez amortizados los costos de equipo, el proceso resulta más barato

que los empleados en plantas exclusivamente pirometalúrgicas, queda claro

que las plantas de reciclaje de baterías usadas que se edifiquen en el futuro

deberían plantearse esta alternativa.

2.3.1 Lixiviación de la galena a elevada presión [8].

Los métodos hidrometalúrgicos para la recuperación de plomo desde

sus concentrados se muestran en los siguientes 4 puntos:

1. Pretratamiento: pasos de conversión para producir componentes para la

subsecuente disolución.

2. Disolución: disolución de concentrados o complejos formados en el paso de

pretratamiento en solución.

3. Tratamiento de solución: remover impurezas y precipitación de compuestos

de plomo.

4. Recuperación: producción de plomo metálico.

Sin embargo, en este trabajo, el proceso se lleva a cabo a partir del paso

N° 2, pues ya que el concentrado de galena pasa a la disolución (lixiviación) sin

ningún pretratamiento.

En investigación de oxidación acuosa de sulfuro de plomo, los procesos

de oxidación han sido afectados por la temperatura de solución, presión parcial

de oxígeno y agentes de oxidación. Cualquier incremento en temperatura o

presión parcial de oxígeno puede originar que el sulfuro de plomo pase a

sulfato de plomo.

Considerables incrementos en productividad podrían resultar desde la

molienda del mineral a un tamaño fino, porque las partículas más pequeñas

tienden a tener más área de contacto con el ácido. La agitación de la solución

puede favorecer el contacto entre el mineral y el reactivo lixiviante. Una mala

agitación disminuiría la difusión tanto de reactivos como de productos y una

velocidad en exceso provoca el nulo contacto. Las partículas de minerales

trituradas y molidos (o las partículas de los concentrados) son mantenidas en

suspensión por agitación mecánica o por la inyección de oxígeno al reactor.

Los tanques pueden ser usados en serie para completar la lixiviación. El aire es

inyectado por debajo del tanque. En este caso, los costos de energía asociados

con la agitación y los costos de capital del equipo son más grandes que las

tecnologías de lixiviación que se usan en los procesos más sencillos. Esos

costos podrían ser justificados por la gran productividad que es reflejada en el

corto tiempo de residencia del mineral dentro del proceso (a nivel industrial

estos tiempos de residencia son de 1.5 a 2horas.) Estos tiempos de residencia

son suficientes por la rápida reacción de las partículas. Además, la lixiviación

puede ser acelerada por el incremento de la temperatura o la concentración de

agente lixiviante en solución.

En el caso de la lixiviación de sulfuros con oxígeno, los vasos a presión

lo hacen posible usando oxígeno bajo presión, por esa razón incrementa el

oxígeno disuelto en solución y la velocidad de reacción. Por supuesto, estos

vasos de presión son costosos en su producción, particularmente, si son

hechos de materiales costosos tales como titanio o aceros especiales. Tal

costo puede ser justificado por la rápida lixiviación que puede ser completado

en unos cuantos minutos de tiempo de residencia. Minerales o concentrados

alimentados a los reactores de lixiviación a presión son usualmente molidos a

un tamaño de partícula pequeño para una máxima velocidad de reacción.

En el caso de la lixiviación con agitación y presión, los sólidos residuales

(ganga) sale del reactor de lixiviación junto con la solución conteniendo, ésta,

los valores metálicos. Estos sólidos pueden ser removidos desde la solución,

previamente decantados, para que fácilmente sean acarreados fuera en forma

de aglomerados. Las partículas se asientan en el fondo del tanque y fluyen

fuera con una fracción de la solución. Las últimas partículas pueden ser

removidas por filtración. El reactor es alimentado continuamente.

Durante los últimos años se han desarrollado varios procesos para lixiviar

menas de sulfuros en autoclaves a temperaturas superiores a 100 °C y a altas

presiones de oxígeno. La ventaja de la presión y temperatura elevadas es que

los equilibrios son más favorables y lo que es más importante, una mayor

velocidad de reacción. Los procesos de lixiviación pueden efectuarse en

soluciones ácidas o amoniacales, éstas últimas son particularmente para poner

al cobalto, níquel y cobre en solución como complejos amoniacales.

La lixiviación de la galena se ha venido realizando con diferentes

reactivos, tales como el ácido sulfúrico (H2SO4), sulfato férrico (Fe2 (SO4)3) o

cloruro férrico (FeCl3), entre otros. Muy pocos son los estudios que se han

realizado con ácido nítrico y como proceso todavía no se ha llevado a cabo. El

uso de ácido nítrico como reactivo en la lixiviación ha sido más utilizado para

minerales de cobre desde que se tomó al ácido sulfúrico como un insumo

químico fiscalizado en países como Perú, Bolivia y Colombia [7].

En los últimos años, la atención se ha centrado en la lixiviación acida de

minerales sulfurados de plomo y sus concentrados ya sea con ácido clorhídrico

(Awakura, 1980; Nuñez, 1988) con cloruro férrico (Haver y Wong, 1976; Morin,

1985; Dutrizac, 1986; Kim, 1986; Fuerstenau, 1986; Warren ,1987; Balaz

1996), con sulfato férrico (Dutrizac y Chen, 1995), con flurosilicato férrico

(Pinaev y Novinskii, 1981; Chen y Dresinger, 1994) y soluciones con nitratos

(Fuerstenau, 1987; pashkov, 2002; Halikia, 2002). Sin embargo debido a su

baja efectividad ninguno de estos métodos han sido aplicados comercialmente.

3.1 Hidrometalurgia del plomo con ácido clorhídrico y cloruro férrico.

Dutrizac [10] revisaron los estudios de disolución de minerales

sulfurados en soluciones iónicas férricas. Muchos de los trabajos ahí

considerados, son investigaciones realizadas en la antigua URSS, que

acentuaron el desarrollo de estos procesos. Estos autores y otros han

reportado la estequiometria de la reacción general para la galena en solución

de cloruro férrico:

PbS + 2 FeCl3 → PbCl2 + 2 FeCl2 + S

0

(28)

Figura 1. Diagrama simplificado de la producción de metales desde minerales o

concentrados por vía hidrometalúrgica.

Palmer [27] y Dutrizac [12] reportaron una cinética parabólica, para todas

las condiciones de temperatura (28 - 98°C) y concentración de cloruro Férrico

investigadas, lo que sugiere una difusión externa del cloruro de plomo

producido entre las capas de azufre que se producen lo que limita la velocidad.

En estos estudios, el azufre producido en la reacción fue reportado sin

porosidad. Foerstenau [15], sin embargo, observó la cinética parabólica en el

modelo de nucleación decreciente con difusión por los poros, como el paso de

control de la velocidad. Morin y colaboradores [25] reportaron la disolución de

galena en solución de cloruro férrico saturado con cloruro de sodio sigue el

modelo de núcleo decreciente y reacciona arriba de 99°C. Kim y colaboradores

[22] mostraron que la reacción de la galena con cloruro férrico sigue el modelo

de núcleo decreciente y sugirieron que la reacción en la superficie del mineral

fue la que controlo la velocidad. Los mismos autores han examinado los

efectos del ión cloruro en la cinética de disolución, sugiriendo que una película

de cloruro de plomo se forma en la superficie de la galena por una reacción

estequiometrica entre el Cl- y PbS anterior a la formación del plomo disuelto:

-

0

PbS + 2 Cl → PbCl2 + S + 2 e

-

(29)

Esta película es disuelta de acuerdo a la reacción

-

PbCl2 + 2 Cl → PbCl4

-

(30)

La concentración del ión cloruro (que determina la velocidad de

disolución del ión cloruro) pudiera ser relacionada con la velocidad de la

reacción total. Palmer [27] ha sugerido que las reacciones electroquímicas y la

serie catódica de media celda son:

Fe

3+

-

+ e → Fe

2+

FeCl

2+

-

+ e → Fe

-

FeCl2 + + e →Fe

-

FeCl3 + e → Fe

(31)

2+

2+

2+

-

+ Cl

(32)

-

+ 2 Cl

-

+ 3 Cl

(33)

(34)

Que envuelven a varios cloro complejos del ión férrico. Foerstenau [15],

explica que hay un control electroquímico. La reacción anódica envuelve la

oxidación de la galena a ión plomo y azufre elemental

PbS → Pb

2+

0

+S +2e

-

(35)

y la reacción catódica envuelve la reducción del ión férrico a ión ferroso de

acuerdo a la reacción 31; el mecanismo de reacción en la galena es un

intercambio de electrones. Aparentemente es una reacción química, pero en

realidad es una reacción electroquímica.

3.2 Hidrometalurgia del plomo con nitratos.

La lixiviación con ácido nítrico de concentrados y menas de sulfuro es un

método atractivo para la recuperación de metales básicos, debido a que el

HNO3 es un fuerte agente oxidante que puede ser fácilmente reciclado por

adición de oxigeno directamente en la lixiviación o usando una oxidación

externa de óxido nitroso.

Varios métodos basados en el ácido nítrico para el procesamiento de

concentrados y minerales sulfurosos para hierro y metales no ferrosos han sido

propuestos y examinados (Bjorling y Kolta, 1964[5]; Prater y colaboradores,

1973[31]; Habashi, 1973[17, 18], Bjorling y colaboradores, 1976[6]; Vizsolyi y

Peters, 1980[34]; Brennecke y colaboradores, 1981[4]; Fair y colaboradores,

1986[13]; Fuerstenau y colaboradores, 1987[16]; Van Weert y Shang, 1993[33];

Dropper y Shang, 1995[9]; Kholmogorov y colaboradores, 1998[20]; Novoselov

y Makotchenko, 1999[23]; Pashkov y colaboradores, 2002[28]) pero no aparece

operando en plantas comerciales en la actualidad. Una importante ventaja de la

lixiviación con ácido nítrico es la oxidación del azufre y sulfuros a sulfatos y

azufre elemental, en muchos casos en partes iguales. Esto tiene como

resultado un incremento en el consumo de ácido nítrico por la formación de

sulfatos, incrementando el costo del tratamiento de la solución y la

regeneración del ácido. Por ejemplo, un concentrado de plomo-zinc fue casi

completamente lixiviado con 2 M de HNO3 a 90°C, alrededor del 50% del plomo

fue encontrado en el residuo como PbSO4(S) (Kholmogorov y colaboradores,

1998[18]).

La Hidrometalurgia del plomo es complicada por la baja solubilidad de

las sales del plomo y una importante ventaja de la electrolisis de nitratos en que

el nitrato de plomo es altamente soluble, es perdido en el caso de la lixiviación

convencional de plomo con ácido nítrico debido a la conversión de PbS(S) a

PbSO4(S). La cinética y el mecanismo de disolución de sulfuros metálicos en

ácido nítrico así como la formación de azufre elemental y sulfatos es poco

comprendido. Se puede establecer que la producción de sulfatos aumenta con

el incremento de la concentración de ácido nítrico y el potencial de electrodo de

la pirita y otros minerales, mientras el azufre elemental es oxidado a sulfato

muy rápidamente (Dropper y Shang, 1995[17]; Flatt y Woods, sin embargo, las

conclusiones acerca del efecto de la temperatura sobre el rendimiento de los

sulfatos es contradictorio (Bjorling y Kolta, 1964[7]; Flatt y Woods, 2000[14]). Se

encontró que el hierro, cobre y los iones plata aceleran la disolución de los

sulfuros metálicos en soluciones de ácido nítrico (Mulak, 1987[26]; Fuerstenau

y colaboradores, 1987[15]), así como en otros medios de oxidación.

El comportamiento del sulfuro de plomo (PbS) en soluciones de HNO 3

ha recibido muy poca atención. Peters y Vizsolyi (1969) [29] propusieron que la

química de lixiviación de galena con ácido nítrico está dada por:

3PbS + 8HNO3 → 3Pb (NO3)2 + 2NO (g) + 4H2O + S°

(36)

Con esta ecuación el plomo puede disolverse usando 1.23 gramos de

concentrado por cada gramo de HNO3 usado, ellos encontraron una disolución

del 82% de concentrado de plomo de Pine Point (78.2 % de Pb) en 2 horas y

un 91 % en 10 horas con una concentración inicial de ácido nítrico de 120 g l-1

(1.9 M) y una solución final con un pH de 2.4, conteniendo en el licor 120 g l1de Pb. Si esta lixiviación fuese usada para el proceso de obtención de plomo,

se necesitaría una etapa de purificación (para remover el hierro y el zinc de la

-

solución, pero también para remover los nitritos (NO2 ) residuales los cuales

pueden interferir en la electrorefinación). Esta purificación puede lograrse

adicionando PbO para neutralizar el ácido e hidrolizar el hierro, cobre y zinc; y

con PbO2 se reduce la oxidación de las formas del nitrógeno. Para la

producción final del plomo puede usarse la electrorefinación.

La electrorefinación del plomo desde soluciones de nitrato no es tan

directa como es la electrorefinación de cobre o del zinc de soluciones de

sulfatos. Hay dos complicaciones:

1. El plomo no solo se deposita sobre el cátodo como metal, también en el

ánodo como PbO2.

Pb

2+

+

+ H2O → PbO2 + 4H + 2e

(37)

2. El ácido nítrico reduce al cátodo y puede re disolver los depósitos de plomo

cuando los contenidos de ácido exceden los 10 g/Lt (0.18 M).

Desde los tiempos del comienzo de la producción de zinc electrolítico, la

atención ha sido concentrada sobre posibles métodos de recuperación de zinc

perdidos en ferrita de zinc. Se sabía desde entonces que la ferrita de zinc

podría ser disuelta en ácido sulfúrico si las condiciones del proceso fueran a

alta energía y a una temperatura de alrededor de 100 °C. El problema surgió

en el tratamiento para remover las grandes cantidades de hierro disuelto desde

la solución resultante del proceso electrolítico del zinc [1,2,10,27].

Tal procesamiento de plomo tiende a producir la mitad de plomo

metálico y la otra mitad de dióxido de plomo, el cual puede ser comercializado.

Los residuos de la lixiviación con ácido nítrico pueden contener azufre

elemental, sulfato de plomo, sulfato de zinc, metales preciosos e impurezas. Si

el proceso con ácido nítrico puede ser viable, el tratamiento de los residuos

puede llevarse a cabo. Un diagrama de flujo simplificado para un proceso con

ácido nítrico es mostrado en la figura 2.

Figura 2. Diagrama de flujo simplificado para el procesamiento de plomo

basado en la lixiviación con ácido nítrico. Esta lixiviación opera a temperatura

ambiente y en tanques sin presión.

Fuerstenau y colaboradores (1987) [15] reportaron la cinética de

lixiviación de galena en soluciones de nitrato férrico. Ellos encontraron que la

oxidación de galena produce azufre elemental y la velocidad es proporcional a

3+

la raíz cuadrada de concentración de Fe , la adición de 1 M de nitrato de sodio

1

desacelera la reacción. La energía de activación fue de 47 kJ mol- y los

autores asumieron que la disolución procedió por un mecanismo electroquímico

con los iones férricos como oxidantes y la velocidad fue controlada por reacción

en la superficie.

Holmes y Crundwell (1995) [19] estudiaron la voltametria de la oxidación

electroquímica en electrodo de disco rotatorio de PbS con 0.6 M NaNO3 + 0.5

+

M H y llegaron a la conclusión que la corriente es controlada por la velocidad

de la reacción electroquímica. Mikhlin y colaboradores (2002) [24] compararon

la voltametria , el electrodo de disco rotatorio y datos en MEB para la oxidación

de PbS en soluciones de ácido nítrico y perclorhidrico y sugirieron que la

disolución anódica fue afectada por las alteraciones de la composición y

características semiconductoras de la reacción desordenada de la capa

superficial de la galena y la formación de azufre elemental y sulfato de plomo.

Pashkov y colaboradores (2002) [28] estudiaron la disolución de galena

en electrodo de disco rotatorio en soluciones de ácido nítrico y encontraron una

aparente energía de activación de 35 kJ/mol en 1 M HNO 3 a 0 Volts y

sugirieron que el proceso es controlado por reacción química o electroquímica.

La cinética de oxidación y no oxidación de galena ha sido estudiada

+

3

extensamente en la literatura. Cuando la relación de H a Fe ’ es alta, se tiene

una reacción no oxidativa y cuando la proporción es menor, la cinética está

gobernada por un proceso oxidativo (Kim et al., 1986). Awakura et a1.(1980),

presentan una investigación de la cinética de disolución de galena en una

solución de HCl y HClO,, siendo la reacción química en la superficie de la

galena, la que controla la velocidad de disolución. Nuñez (1988) estudia la

0

cinética de lixiviación no oxidativa de galena empleando HBr, HCl, HCl ,

encontraron el orden de reacción de 3/2, 1, y 2 con energías de activación de

66.3 KJ/mol, 64.4 KJ/mol y ,7 1.5 KJ/mol respectivamente. Sin embargo con

este tipo de reactivos se forma, H2S, el cual tiene que ser removido o

transformado a azufre elemental. La lixiviación no oxidativa trae como

consecuencia la implementación de procesos adicionales, por lo que los hace

poco atractivos.

Se encuentran diferentes trabajos que versan sobre la lixiviación de

plomo a partir de galena (PbS) utilizando diversos métodos de oxidación, tales

como presurización con oxígeno en presencia, de HCl y H2SO4 Los productos

insolubles como el PbCl2 y PbSO4, pasan a una solución de acetato de amonio,

(Kunishige y Habashi, 1984). Sin embargo el empleo de autoclaves y agentes

acomplejantes de tipo orgánico, elevan el costo del proceso hidrometalúrgico.

Fuerstenau et al. (1987) investigaron la cinética de lixiviación con Fe(NO3), para

diferentes concentraciones de éste tamaño de partícula y temperatura. El

control por reacción es la etapa limitante en la lixiviación cedió en orden de

reacción de 1e/s2 . También se forma una capa de azufre alrededor de las

partículas. Aparentemente no se tienen problemas de solubilidad de los

productos, es posible que este sistema ofrezca otra buena alternativa a los

procesos pirometalúrgicos, aunque ha sido poco estudiado y el costo del nitrato

férrico es alto.

El CuCl, actúa de manera semejante que el FeCl3, aunque la eficiencia

del CuCl, es menor. La disolución de los productos reacción CuCl y PbCl 2, y su

difusión a través de la capa de azufre son los posibles limitantes en la

lixiviación, Dutrizac. El Fe2(SO4), como agente oxidante también ha sido

empleado (Dutrizac 1992). Sin embargo es claro que las soluciones sulfatadas

empleadas como agentes oxidantes forman productos insolubles, que luego

tienen que ser disueltos, por lo general, en compuestos amínicos.

No obstante el uso de estos extractantes orgánicos podría resultar

costoso y causar problemas en el medio ambiente

A.G. Kholmogorov y col. [21] estudiaron la disolución de concentrado de

-

sulfuro de plomo usando un sistema basado en nitratos [PbS HNO3- Fe (NO3)3].

Como resultado las soluciones compuestas de [Pb (NO 3)2-HNO3- H2O]

obtuvieron. La tecnología hidrometalúrgica para la síntesis de sales de plomo

con ácido nítrico y sulfato férrico en solución es mostrada en la figura 3.

Figura 3. Diagrama principal en hidrometalurgia para el procesamiento de

concentrados de PbS.

4.1 Recuperación y reciclado de plomo

El reciclado de plomo es cada vez más importante en Occidente. El

plomo es un material muy fácil de reciclar, pudiéndose reutilizar un número

indefinido de veces y, aunque en todas ellas se someta a procesos de fusión y

afino, el producto final (el llamado plomo secundario) es en todo similar al

primario obtenido a partir de minerales. Nunca ha sido tan importante corno

ahora recuperar y reciclar los metales contenidos en los residuos, y ello, por

una doble razón:

Los recursos minerales son limitados y no renovables. En el caso

concreto del plomo, a las reservas hoy realmente conocidas se les estima una

vida relativamente corta.

La valoración de los residuos metalíferos mediante su recuperación y

reciclado es la forma de gestión de los mismos más racional y ecológicamente

recomendable.

En el caso del plomo, a lo largo de los últimos años, la valoración de sus

residuos ha sido fundamental para abastecer la mayor parte de la demanda,

satisfaciéndose el resto por parte de la metalurgia primaria, basada en la

minería que, en los últimos tiempos, permanece estancada en torno a los 3 x

10

6

Ton. de plomo contenido, es decir, bastante menos de la mitad del

consumo mundial.

Hoy por hoy, son cada vez más escasos las chatarras o residuos

procedentes de tuberías, planchas y otras aplicaciones clásicas del plomo

debido a un uso decreciente del mismo en aquellas. En cambio, la batería es la

principal

fuente

de

los

citados

residuos

de

plomo

debido

a

que

aproximadamente el 75 % del plomo puesto en los mercados se dedica a la

fabricación de baterías, la mayoría de ellas del tipo "arranque" (SLI), la vida de

la batería es limitada, menor que la del automóvil, lo que supone que cada

vehículo, a lo largo de su vida, desecha varias baterías, creándose así un flujo

continuo de residuos plomíferos de dicha procedencia y se trata de unos

residuos considerados peligrosos, lo que hace obligada su gestión, vía

valoración.

El índice de reciclado del plomo es mayor que el de los restantes

metales y muy superior al de la mayoría de los restantes materiales. En el caso

concreto de las baterías desechadas, la eficacia de la recuperación se

compara muy ventajosamente con la de otros materiales.

La cantidad de plomo reciclado obtenida en el mundo es muy elevada,

superando ampliamente el 50% de la producción total de metal. El reciclado

tiene lugar cuando la industria encuentra estímulo económico para hacerlo y

ello depende, en gran manera, de las cotizaciones del plomo y, por supuesto,

de los costos que, por exigencias ambientales, han aumentado sensiblemente

en época reciente.

La recuperación de las chatarras metálicas presenta la ventaja de que

requiere menos energía (aproximadamente un 35-40 % menos) que la

producción de plomo a partir de minerales Además, el reciclado del plomo evita

la dispersión de éste en el medio ambiente.

Se estima que, al menos el 85% del plomo que se consume, puede

reciclarse, aunque, en la práctica, se consigue algo menos, siendo, como se ha

dicho, especialmente alto el índice de recuperación del plomo contenido en las

baterías desechadas.

El plomo en las baterías se encuentra en forma de metal y en forma de

óxidos y sulfatos, que han sido separados como se ha indicado. El plomo

metálico se funde en un horno a unos 400 – 600ºC y las escorias se tratan en

otro horno, eventualmente con adición de reactivos a temperaturas más altas.

Los humos y eventuales destilados que se puedan producir son recogidos

mediante campanas y enviados a un sistema de depuración por vía húmeda.

Las aguas de lavado se envían al sistema de tratamiento de aguas usadas.

En función de las temperaturas de trabajo y el tiempo de permanencia se

obtiene un plomo con mayor o menor riqueza, que eventualmente puede

purificarse como se explica.

El metal fundido contiene impurezas como, cobre, estaño, arsénico,

bismuto y antimonio, que deben eliminarse y metales nobles en cantidades que

resultan remuneradores para su obtención.

En todo caso la eliminación de impurezas tiene un límite. Tan sólo es

eficaz para conseguir la eliminación, prácticamente total de silicio, arsénico y

antimonio. Frecuentemente, el mineral contiene pequeñas proporciones de

plata y oro, que es conveniente recuperar.

Los métodos de eliminación son los siguientes:

1) Eliminación de cobre: el cobre es sólo poco soluble en plomo líquido y da un

eutéctico situado a 99.945 % plomo, ascendiendo la curva de solidificación en

sentido casi vertical. Por esto, se puede separar el cobre calentando el plomo

hasta un poco por encima del punto eutéctico; se forma un producto sólido más

rico en cobre que sobrenada el líquido, llamado lodo de cobre, que está

impurificado por plomo adherido, mientras que el líquido tiene sólo poco cobre.

Las costras son retiradas del baño resultando así una mata de cobre

enriquecida.

2) Eliminación de estaño, arsénico y antimonio:

Se basa en el hecho de que los compuestos de mayor grado de oxidación de

estaño, arsénico y antimonio pasan calentados con una sal alcalina, a

compuestos alcalinos que están prácticamente exentos del plomo.

Las ventajas de éste método está en la producción de productos intermedios

libres de plomo, de manera que también las pérdidas en metal noble son muy

pequeñas, además se recuperan las sales utilizadas hasta en un 95 % puras.

3) Eliminación de los metales nobles: la eliminación se efectúa, según el

método de Parkes, por adición de zinc metálico puro. El método está basado

en el hecho de que, después de añadir zinc al plomo líquido, se separa, al

enfriar, una aleación sólida de plata, zinc y plomo, que contiene todos los

metales nobles. De esta aleación puede expulsarse el zinc por destilación, y la

aleación de plata y plomo que queda se trata por copelación.

Al metal de plomo fundido se le añade un 1-2 % de zinc. El plomo y el

zinc cuando están en estado líquido son prácticamente inmiscibles. La plata y

el oro son mucho más solubles en cinc líquido que en plomo líquido.

Por ello, en virtud de la ley de distribución, la práctica totalidad de los metales

nobles se encuentran en el zinc líquido, que flota en el plomo líquido. Mediante

una decantación controlada se separa el plomo ya sin metales nobles y la

solución de zinc líquido.

También se puede aislar la solución de zinc del plomo (ambos líquidos)

enfriando el sistema. La solución de zinc solidifica a 420º C, temperatura a la

que el plomo está líquido; siendo ahora mucho más sencilla su separación. Así

se recuperan el oro y la plata.

4) Eliminación de zinc: está fundada en la mayor afinidad del zinc por el

oxígeno en comparación con el plomo. Esta oxidación se efectúa por agitación

del zinc al rojo vivo con ramas verdes, o burbujeo de vapor de agua o agua.

Ésta entra por un tubo que llega casi hasta el fondo de la cadena y por la

descomposición del vapor de agua se produce un fuerte burbujeo en el baño,

que oxida el zinc, obteniéndose óxido de zinc, plomo y PbO. Estos se llaman

óxidos pobres, de punto de fusión elevado que flotan encima del baño de

plomo y se saca cazos.

Para la purificación comercial suele introducirse inicialmente sosa

cáustica (NaOH), que retiene las impurezas. A continuación, para provocar su

oxidación, se aplica una corriente de aire y se añaden agentes oxidantes,

principalmente, nitrato de sodio (NaNO3). Las impurezas metálicas (estaño,

arsénico, zinc y antimonio), forman sales metálicas con el sodio, de forma que

pueden ser aisladas

4.1.2 Tratamientos de pastas y escorias

En un horno rotativo o de reverbero, además de la pasta, el plomo

metálico y sus aleaciones, se añaden compuestos con la finalidad de formar

escorias que retengan el azufre de la pasta minimizando así la generación de

SO2, y de provocar la reducción química de los óxidos y el sulfato de plomo de

la pasta, a plomo metálico.

Dichos agentes son mezclas de carbón en polvo o coque, hierro, azufre,

carbonato de sodio (Na2CO3), cal viva (CaO) y sílice (SiO2). También suele

añadirse plomo metálico en polvo como agente reductor.

Las siguientes reacciones, en condiciones de altas temperaturas, muestran las

reducciones más habituales que se llevan a cabo en el primer horno reductor, y

que conducen a la formación de Pb metálico:

2 PbO + C = 2Pb + CO2

(38)

PbO2 + Pb = 2 PbO

(39)

2S + Na2CO3 =3 PbO + Na2SO4 + CO2

(40)

PbSO4 + Na2CO3 = PbO + Na2SO4 + CO2

(41)

PbSO4 + C = Pb + SO2 + CO2

(42)

La aplicación en el primer horno de altas temperaturas –alrededor de

1100 ºC- sobre el ácido sulfúrico que ha quedado impregnado en la pasta y

sobre los productos de la reducción, en especial sobre el Na 2SO4, conlleva la

generación grandes cantidades de.

Las escorias suelen ser recirculadas al mismo horno, pues contienen

una cantidad considerable de plomo. Del horno reductor, una vez separadas

las escorias, se extrae el plomo y se enfría plomo a unos 600 ºC. Tras el

enfriado se introduce en un segundo horno, el de refinado que puede ser el

utilizado para la fusión del plomo metal descrito anteriormente. En este horno,

denominado crisol, se separan las impurezas metálicas presentes. El plomo

refinado resultante, de alta pureza (> 99.97 % Pb), se utiliza para la fabricación

de lingotes de plomo refinado, aleaciones o productos de plomo.

Los humos producidos, principalmente SO2 y partículas sólidas se tratan

mediante filtros de mangas y escruber.

La rentabilidad del sector del reciclaje de baterías usadas no estimula a

los empresarios a sustituir las viejas tecnologías por otras más limpias, pero

más caras. Las autoridades medioambientales nacionales deberían colaborar

en transformar los procesos de las fundiciones, con el fin de llevar a cabo

actividades más ecológicas, ya que el reciclaje de baterías usadas es, al fin y al

cabo, una actividad de beneficio público. Sin una inyección económica, bien

externa, bien propiciada por una mejora en el sector, costará mucho trabajo

que las plantas de reciclaje modernicen sus tecnologías en beneficio del medio

ambiente.

Los inconvenientes ecológicos que acompañan a muchos de los

procesos empleados para el reciclaje de baterías usadas en la actualidad

justifican la búsqueda de alternativas.

La fusión del plomo metálico y sus aleaciones, que provienen de las

placas y las rejillas de las baterías, se puede llevar a cabo en un horno común,

sin emisiones considerables ni la necesidad de alcanzar grandes temperaturas

(con unos 400 ºC es suficiente). El problema medioambiental del reciclaje de

baterías usadas proviene fundamentalmente de la recuperación del plomo de la

pasta. El sulfato de plomo (PbSO4), que supone aproximadamente la mitad del

peso de la pasta, conduce a la generación de SO 2 si se introduce en un horno

sin tratamiento previo. Por este motivo en el proceso emisión hemos decidido

proceder a un tratamiento de la pasta de plomo, antes de introducirla en el

horno reductor, denominado desulfurización.

Pero el verdadero cambio en el sector del reciclaje de baterías usadas es el

uso de métodos hidrometalúrgicos para el tratamiento de la pasta de plomo.

4.1.3 Desulfuración de la pasta y producción de sulfato de sodio

Aunque es cierto que la desulfurización de la pasta supone un gasto

añadido, las plantas que no proceden a dicha desulfurización se ven obligadas

a utilizar potentes filtros para el SO2, que también resultan costosos. Además, a

partir de la desulfurización casi siempre se integra un proceso paralelo de

producción de sulfato de sodio cristalino (Na2SO4) de alta pureza, que puede

ser vendido, por ejemplo, a la industria del detergente, disminuyendo así los

costes.

Muchas de las plantas de reciclaje de baterías usadas de reciente

construcción incorporan en sus procesos una unidad de desulfurización y

producción paralela de cristales sulfato de sodio anhidro de alta pureza

(Na2SO4) La significativa reducción en las emisiones de SO2 y los ingresos que

supone la venta del Na2SO4 son el gran aliciente de este sistema

La pasta de plomo, aislada del resto de componentes de las baterías

usadas tras el proceso de triturado y separación, se trata mediante un proceso

de desulfurización, para minimizar casi totalmente la generación posterior de

SO2 en el horno reductor. Este hecho se explica por la reacción del sulfato de

plomo (PbSO4) con un reactivo, que conduce a la extracción del ion sulfato de

la pasta. Los óxidos de plomo y el plomo esponjoso, también presentes en la

pasta, no sufren ninguna alteración debido a la desulfurización.

La pasta de plomo se introduce en un tanque reactor agitado en el que

se mezcla con el reactivo elegido. Las especies químicas utilizadas para la

desulfurización de la pasta son soluciones de carbonato de sodio (Na2CO3) o

sosa cáustica (NaOH) que conducen a las siguientes reacciones:

PbSO4 + Na2CO3 = PbCO3+ Na2SO4

(43)

PbSO4 + 2NaOH = Pb(OH)2 + Na2SO4 = PbO + Na2SO4 + H2O

(44)

La temperatura adecuada para estas reacciones está entre 30 ºC y

40ºC, ya que en ese rango, la solubilidad del sulfato de sodio es máxima y se

favorece también la floculación y separación de los compuestos de plomo de la

pasta. Como además de provocar la desulfurización de la pasta, este proceso

también supone el primer paso para la producción de cristales de sulfato de

sodio, es aconsejable que se introduzca una cantidad cercana a la

estequiométrica del reactivo, evitando así un exceso de alcalinidad en los

cristales que se producirán con posterioridad.

Una vez ha terminado la reacción se lleva a cabo un filtrado a presión,

separando por una parte la pasta desulfurizada y por otra la solución de sulfato

de sodio. A continuación la pasta ya puede introducirse en el horno reductor. La

desulfurización permite eliminar casi completamente la generación de SO 2,

pero no propicia la disminución de la temperatura del horno.

La solución de sulfato de sodio resultante se trata con carbón y se

vuelve a filtrar para eliminar las impurezas. El resultado es una solución

incolora, que se introduce en el evaporador, obteniéndose así los cristales de

sulfato de sodio. Éstos son centrifugados y secados mediante una corriente de

aire caliente, obteniéndose como producto cristales de sulfato de sodio anhidro

de alta pureza (pureza > 99%, contenido en Pb < 10 ppm). La cantidad de

sulfato

de

sodio

cristalino

que

puede

llegar

a

producirse

equivale

aproximadamente a un 10 % del peso de baterías usadas que se procesan en

una planta (1.5 Kg. de Na2SO4 por batería procesada). Este compuesto, que

tiene un precio aproximado en el mercado de 60 €/t tiene una buena salida

comercial, especialmente en la industria del detergente, pero también en los

sectores farmacéutico, textil y agroquímico.

3. Termodinámica del proceso.

Construcción de diagramas de distribución de especies.

La técnica usada para determinar los diagramas de distribución de especies

puede ser ilustrada usando el sistema Plomo – Nitrato. Hay cinco especies

acuosas que pueden estar presentes en el sistema:

(45)

En el sistema, la concentración total de especies de plomo está dada por:

(46)

Para cada especie, la reacción entre Pb y Nitrato puede escribirse:

(47)

(48)

(49)

(50)

Y para cada una de estas reacciones, la constante de equilibrio Kn puede

ser calculada de la energía libre estándar de la reacción usada:

G° = - RT ln (Kn)

(51)

En el equilibrio:

(52)

(53)

(54)

(55)

Las cuales pueden reordenarse en la proporción de cada especie como una

función de la concentración de Pb2+ y NO3

(56)

(57)

(58)

(59)

Entonces, sustituyendo las ecuaciones (56) – (59) dentro de la ecuación (46)

da la concentración de plomo total en el sistema como función de {Pb 2+} y

el pNO3:

(60)

Factorizando y dividiendo por {Pb2+} da la fracción de iones en función de la

concentración de nitratos, por ejemplo pNO3:

(61)

Sustituyendo este valor dentro de las ecuaciones (56) – (59) da la fracción de

las otras especies de plomo presentes en un amplio rango de pNO3.

3.1 Datos termodinámicos.

La tabla 1 muestra los valores de la energía libre estándar de Gibbs de

formación de especies para los sistemas Pb(II)-HNO3.

La energía libre estándar de Gibbs de formación no está tabulada para todos

los complejos de los sistemas arriba mencionados. La estabilidad de estos fue

deducida usando la constante de equilibrio presentada en la Tabla 4.

Tabla 1. Energía libre estándar de Gibbs de formación de especies en los

sistemas Pb(II)-HNO3, a 298.15, 373.15 y 413.15 K y 1 atm.

Tabla 2. Constantes de disociación para los sistemas Pb(II)-HNO3 a 298.15,

373.15 y 413.15 K y 1atm. (I es el esfuerzo iónico de donde fueron

adquiridos, todos de la referencia.

Diagrama 1. Distribución relativa de especies iónicas para el sistema Pb(II)HNO3 a 413.15 K.

Diagrama 2. Distribución relativa de especies iónicas para el sistema Pb(II)-SO4

a 413.15.15 K.

4. Desarrollo experimental.

Análisis

a) La experimentación se realizó con un concentrado de plomo proporcionado

por la compañía Met-Mex Peñoles, por lo cual este concentrado fue

homogenizado y muestreado para su análisis y pruebas de experimentación.

Del concentrado se toma una muestra representativa y se envía a su análisis

químico a un tamaño de -100 mallas, donde fue disuelto y analizado por

absorción atómica (MOD. 3300) obteniendo el siguiente resultado.

Tabla 3. Composición porcentual de elementos en el concentrado ensayado

ESPECIE

.

MASA (%)

Pb

70

Fe TOTAL

4.2

Cu

3.0

Zn

3.8

Ag

0.08

Au

0.002

S

16.7

SiO2

0.6

CaO

0.65

Fe2+

1.9

b) De igual forma se envió una muestra para analizarlo por difracción de rayos

X obteniendo el siguiente difractograma (fig 4) donde se determinó que la

principal especie es la galena, seguida de pirita y esfalerita.

Figura 4 Difractograma del concentrado de plomo usado en la

experimentación.

Materiales:

Concentrado de plomo

Reactivos:

Tabla 4. Reactivos utilizados

Reactivos

Pureza (%)

Agua Desionizada

N/A

Ácido Nítrico (HNO3)

65.5

Quebracho

N/A

Oxigeno

99.9

Equipo:

Para las pruebas de lixiviación el equipo a emplear, es un reactor a presión

(AUTOCLAVE) de titanio grado 4, de 2 litros de capacidad, marca Parr.

El reactor es calentado externamente por medio de resistencias eléctricas que

están conectados a un controlador de temperatura, que por medio de un

termopar registran la temperatura y permiten el control con una variación de ± 2

°C. El reactor cuenta con un controlador de la velocidad de agitación. Además

cuenta con un sistema de válvulas en la parte superior, por donde se

introducen los gases (Oxigeno), se purga el reactor y tiene una válvula de

seguridad; cuenta con un tubo muestreador y un termopozo donde se coloca el

termopar, así como un sistema de enfriamiento en la parte superior. La presión

del sistema es registrada en un manómetro colocado en la parte superior del

reactor. La inyección de Oxigeno se realiza a través de un regulador conectado

entre un tanque de Oxígeno y el Autoclave. El equipo autoclave utilizada en la

experimentación se muestra en la figura 5, así como un diagrama con sus

diferentes partes.

Figura 5 Autoclave utilizado en la experimentación.

1. VÁLVULA DE INTRODUCCIÓN DE GASES

2. VÁLVULA DE MUESTREO

3. VÁLVULA DE SEGURIDAD MANÓMETRO

4. MANÓMETRO

5. VÁLVULA DE PURGA

6. SISTEMA DE ENFRIAMIENTO

7. TERMOPOZO

8. AGITADO

9. PROPELA

10. TUBO MUESTREADOR

Diagrama 3. Autoclave con sus diferentes partes

4.1 Secuencia de la experimentación.

La experimentación se efectúa de acuerdo al siguiente procedimiento:

1. Se pesa 10 gramos de mineral este se encapsula en vidrio de boro silicato.

2. La solución lixiviante se preparó agregando ácido nítrico en agua destilada,

si es al 100% del estequiometrico se adiciona 8.93ml de HNO 3 para preparar

1.0 litros de solución.

3. La solución lixiviante y el mineral encapsulado se agregan al reactor, el

mineral encapsulado se coloca al lado de la propela del reactor.

4. Se enciende el equipo y se establecen las condiciones de experimentación.

5. Al llegar a la temperatura deseada, se enciende el motor del tacómetro para

que la propela rompa la cápsula de vidrio y a partir de este momento es el

tiempo cero de la experimentación.

6. Cada 5, 10, 15, 20, 30, 45, 60, 75 y 90 minutos se tomaran muestras de 5

ml. Hasta completar las 1 1/2 horas de experimentación.

7. Las muestras se diluyen en agua destilada 1/1000 en volumen, para su

posterior análisis en el espectrofotómetro de absorción atómica.

Concentrado de plomo

Agua destilada

Oxígeno

Ácido nítrico

Reactor autoclave

Surfactante

Muestra

Dilución

Análisis en

espectrofotómetro de

absorción atómica

Diagrama 4 Desarrollo del proceso de experimentación.

Tabla 5. Variables de la experimentación.

Columna1

Concentración

Velocidad de agitación

Serie 1

0.39 M 0,65 M y

0.91M de HNO3

200 rpm

Serie 2

0.39 M 0,65 M y

0.91M de HNO3

500 rpm

Serie 3

0.39 M 0,65 M y

0.91M de HNO3

Serie 4

0.39 M 0,65 M y

0.91M de HNO3

500 rpm

200 y 500 rpm

Agente surfactante

Presión

0.5 gramos de

quebracho

0.5 gramos de

quebracho

10

atmosferas

de oxígeno

5. RESULTADOS EXPERIMENTALES Y DISCUCIÓN

100

Porcentaje de Plomo obtenido

90

80

70

60

50

0.39 M HNO3

40

0.65M HNO3

30

0.91 M HNO3

20

10

0

0

5

10

15

20

30

45

Tiempo de lixiviación

60

75

90

Grafico 1. Efecto de la variación de concentración de ácido nítrico en relación

al plomo obtenido a 200 rpm.

La grafica 1 muestra el comportamiento de la disolución de plomo

variando la temperatura, donde se observa que con una concentración de 0.39

M de HNO3 y una velocidad de agitación de 200 rpm se logra una lixiviación de

aproximadamente el 18% durante los primeros 30 minutos, con 0.69 M de

HNO3 la lixiviación de plomo paso del 35% a los 45 minutos a partir de esto

presenta precipitación notable, con 0.91 M de HNO3 pasa del 50% de obtención

de plomo en solución.

Lo anterior muestra que con una velocidad de agitación de 200 rpm la

disolución es muy baja con tendencia a precipitar en las 3 concentraciones

utilizadas.

El aumento en la concentración de ácido nítrico como es notable ayuda

al proceso de lixiviado, sin embargo o es suficiente para un proceso viable de

lixiviación, por lo que se modifican las condiciones en las siguientes series

experimentales.

Porcentaje de Plata obtenida

100

90

80

70

60

50

0.39 M HNO3

40

0.65 M HNO3

30

0.91 M HNO3

20

10

0

0

10

20

30

40

50

60

70

80

90

Tiempo de lixiviación

Grafico 2. Efecto de la variación de concentración de ácido nítrico en relación a

la plata obtenida a 200 rpm.

La grafica 2 muestra el efecto del HNO3 en el proceso de obtención de

la plata, para las 3 concentraciones ensayadas podemos observar que

alrededor de los 50 minutos se presenta una precipitación notoria, efecto de la

transformación de plata y formación de precipitados.

Se observa que al igual como en el caso del plomo el incremento de

HNO3 beneficia al proceso sin embargo no se alcanzan resultados óptimos aun

con la concentración mayor de 0.91 M de HNO3 en referencia al diagrama de

Pourbaix se obtiene la plata en solución para después presenta precipitación al

igual que en el caso del plomo, aquí también se forma Ag2SO4(S), lo cual no

beneficia el proceso.

Porcentaje de Hierro obtenido

100

90

80

70

60

50

0.39 M HNO3

40

0.65 M HNO3

30

0.91 M HNO3

20

10

0

0

10

20

30

40

50

60

70

80

90

Tiepo de lixiviación

Grafico 3. Efecto de la variación de concentración de ácido nítrico en relación

al hierro obtenido a 200 rpm.

El grafico 3 muestra una notable variación de hierro iónico en solución

para las 3 concentraciones utilizadas, sin embargo se presenta el mismo caso

que para la plata y el plomo al comenzar a precipitar en mayor cantidad a 0.39

M de HNO3 a 0.65 y 0.91 M la precipitación es menor llegando hasta un 80%

de lixiviación para 0.91 M y 51% para 0.65 M de HNO3.

A la concentración mínima se nota una notable disminución de iones en

solución debido a la precipitación por la formación de Fe 2 (SO)4 formado

bajando hasta casi 1% a los 90 min.

100

Porcentaje de zinc obtenido

90

80

70

60

50

0.39 M HNO3

0.65M HNO3

40

30

0.91 M HNO3

20

10

0

0

10

20

30

40

50

60

70

80

90

Tiempo de lixiviación

Grafico 4. Efecto de la variación de concentración de ácido nítrico en relación al

zinc obtenido 200 rpm.

La grafica 4 muestra baja eficiencia en el proceso en las 3 concentraciones, se

nota más para la concentración de 0.39 M a 0.65 y 0.91 M el resultado es

similar, no es considerable el aumento de obtención de zinc aun cuando de

incremento a la máxima concentración ensayada de ahí que para la serie de

experimentos número 2 se modifiquen las condiciones.

Podemos observar ligera que aunque si hay precipitación es más ligera en

relación a los elementos antes mostrados.

Para los 4 elementos mostrados se nota que el aumento en la concentración de

HNO3 beneficia al proceso dando como resultado que la mayor eficiencia se da

a una concentración de 0.91 M HNO3. Sin embargo para los siguientes

experimentos se varía la velocidad de agitación.

100

Porcentaje Plomo obtenido

90

80

70

60

50

0.65 M HNO3

40

0.39 M HNO3

30

0.91 M HNO3

20

10

0

0

5

10

15

20

30

45

60

75

90

Tiempo de lixiviación

Grafico 5. Efecto de la variación de concentración de ácido nítrico en relación

al plomo obtenido a 500 rpm.

La grafica 5 muestra la disolución de plomo, donde se observa que con

una concentración de 0.39M de HNO3 se logra una lixiviación de

aproximadamente el 25% durante los primeros 30 minutos, con 0.69M de HNO3

la lixiviación de plomo alcanzo el 50 % a los 20 minutos para después presentar

cierta constancia 0.91M de HNO3 se obtiene el aproximadamente el 60% de

disolución a los 75 minutos.

En esta grafica se puede ver el efecto de la conversión de los sulfuros

minerales, que se convierten en iones sulfatos y precipitan al plomo en solución

de acuerdo al diagrama de Pourbaix del sistema Pb-N-S-H2O y al diagrama de

distribución de especies, por lo que solo se logra una conversión del 60%.

Lo anterior muestra que sin agente surfactante ni adición de presión la

disolución es mínima por la competición entre los iones nitratos y los iones que

2se forman durante el proceso como es SO4 formando compuestos insolubles

como el PbSO4. Provocando precipitación a partir de los 20 minutos de

reacción para las 2 primeras concentraciones.

Al incrementar la concentración de HNO3 se observa que se incrementa

2+

la cantidad de Pb , obteniéndose un máximo a una concentración de 0.91 M

2HNO3 donde se observa un incremento del SO4 formado sin presentar

2+

precipitación de tal forma que el Pb en solución está en función tanto de la

velocidad de disolución como de precipitación en forma de PbSO4.

100

Porcentaje de plata obtenida

90

80

70

60

50

0.65M HNO3

40

0.39M HNO3

30

0.91 M HNO3

20

10

0

0 20 40 60 80

Tiempo de lixiviación

Grafico 6. Efecto de la variación de concentración de ácido nítrico en relación a

la plata obtenida a 500 rpm.

La grafica 6 muestra el efecto del HNO3 en la lixiviación de plata, donde

se ve un efecto similar a 0.65 y 0.91M, ya que con 0.65M de HNO 3 se alcanza

arriba del 40% % de disolución de plata a los 90 minutos y a 0.91M se obtiene

el 50%, ambas presentando la misma tendencia.

Con la mínima concentración se obtiene solamente el 10%, además se

observa un ligero descenso a partir de los 60 minutos hasta el final de la

prueba por la formación de plata y precipitación de acuerdo al diagrama de

Pourbaix .

Al aumentar la velocidad de agitación se incrementa el contacto del

agente lixiviante por lo que es mayor la disolución del concentrado.

100

Porcentaje de hierro obtenido

90

80

70

60

50

0.65M HNO3

40

0.39M HNO3

30

0.91M HNO3

20

10

0

0

10

20

30

40

50

60

70

80

90

Tiempo de lixiviación

Grafico 7. Efecto de la variación de concentración de ácido nítrico en relación al

hierro obtenido a 500rpm.

La grafica 7 muestra al igual que en el caso de la plata cierta tendencia

para las concentraciones de 0.65 y 0.91 M de HNO3, sin embargo para 0.65 M

se alcanza un máximo del 60% de hierro obtenido presentando cierta

constancia sin precipitación, en el caso de 0.91 M se obtiene alrededor del

83%, presentando un decremento a partir de los 60 minutos debido a la

formación de sulfatos.

A la concentración mínima se obtiene solamente el 27% de hierro con

una marcada disminución de iones en solución debido a la precipitación por la

formación de Fe2 (SO)4 formados.

100

Porcentaje de zinc obtenido

90

80

70

60

50

0.39 M HNO3

40

0.65M HNO3

30

0.91 HNO3

20

10

0

0

10

20

30

40

50

60

70

80

90

Tiempo