PORTADA RIESGOS LABORALES DEFORMACION.pub

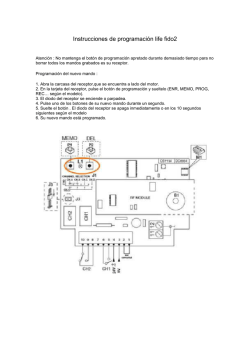

NTP 153: Cizalla de guillotina para metal Guillotine shear Cisaille guillotine Vigencia Actualizada por NTP Observaciones Las medidas que cita son aplicables básicamente para máquinas antiguas. No cumple con la totalidad de requisitos del RD 1215/1997. Ver Guía Técnica. Válida ANÁLISIS Criterios legales Derogados: Vigentes: Criterios técnicos Desfasados: Operativos: Sí Redactor: Ricardo Chavarría Cosar Ingeniero Técnico Eléctrico CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA Introducción En la industria metalúrgica y dentro del ámbito de la deformación metálica, se utilizan varios tipos de máquinas, entre ellas las cizalladoras, que por su funcionamiento representan un riesgo para el operario encargado de su manejo. Entre estas cizalladoras podemos distinguir varios tipos: ● ● ● ● Cizallas de guillotina. Cizallas de palanca. Cizallas de rodillos. Cizallas circulares. Observamos que las cizallas guillotina, son las más frecuentes en los centros de trabajo y en ellas vamos a centrar nuestro estudio. Objetivo El objetivo de la presente Nota Técnica, es el dar a conocer los principales riesgos de la máquina y los sistemas de protección más adecuados para eliminar los riesgos. No es objeto de esta nota estudiar los riesgos de carácter general de la máquina (ejemplo: contactos eléctricos, atrapamientos en sistemas de transmisión, etc.). Características generales Las cizallas de guillotina para metal, son máquinas empleadas para cortar metales generalmente en láminas. Su campo de aplicación se extiende a varios sectores industriales. Dentro de las cizallas guillotinas para metal, podemos distinguir los siguientes tipos: ● ● Cizallas mecánicas Cizallas hidráulicas Las primeras pueden ser con o sin cuello de cisne y a su vez de embrague mecánico o de embrague a fricción. Estas máquinas se componen de: En la Figura 1 se puede observar la vista frontal de una cizalla. Fig. 1: Vista frontal cizalla Bancada: Pieza de fundición sobre la que descansa la máquina. Bastidor: Pieza de hierro que se apoya sobre la bancada y soporta la cuchilla y el pisón. Mesa: Pieza de hierro sobre la que se apoya el material a cortar y a la que pueden fijarse accesorios como guías o escuadras. Pisón: Pieza de fundición que presiona y sujeta el material sobre la mesa de trabajo antes de efectuarse el corte. Corredora o porta-cuchilla: Pieza que se desplaza verticalmente a la mesa y aloja a la cuchilla móvil. Cuchilla móvil: Pieza de acero unida a la corredera diseñada para cortar el material. Cuchilla fija: Pieza de acero unida a la mesa y diseñada para cortar. Grupo hidráulico o Sistema mecánico: Sistemas que permiten el funcionamiento de los diferentes órganos de la máquina. Dispositivo de accionamiento: Elemento de mando de la máquina que puede ser manual o con el pie. (pulsador, pedal, barra, etc.). Método de trabajo (principio de funcionamiento) Como ya se ha mencionado, las cizallas de guillotina para metales son máquinas utilizadas para operaciones de corte de metales (hierro, acero, aluminio, etc.) de espesores hasta 25 mm. y con una velocidad de corte de hasta 120 golpes por minuto. El corte es efectuado por una estampa de corte formada por dos cuchillas, las cuales disponen normalmente de cuatro ángulos de corte. La cuchilla inferior va sujeta a la mesa y la superior, bien a la corredera si se trata de cizallas de guillotina con cuello de cisne o al puente porta-cuchillas si son cizallas sin cuello de cisne. La técnica del proceso consiste en: ● ● ● ● ● Colocación sobre la mesa de la chapa a cortar. Situación de la chapa en posición de corte (operación que se realiza con la ayuda de reglas graduadas situadas en los soportes delanteros y la galga de tope trasero o bien con la lectura de indicadores automáticos). Accionamiento de la corredera, (con lo que descienden automáticamente el pisón y la cuchilla, ésta con un retraso sobre el pisón y se efectúa el corte de la chapa). La chapa una vez cortada cae por la parte posterior de la máquina al suelo o bien dentro de un sistema de recogida dispuesto para tal fin y la corredera queda inmovilizada en el punto superior. Un nuevo ciclo puede ser iniciado. En la Figura 2 se representa el esquema de principio de funcionamiento. Fig. 2: Esquema principio de funcionamiento Riesgos específicos derivados del funcionamiento Los riesgos específicos derivados de las diversas operaciones realizadas con cizallas guillotinas se pueden concretar en: A. Corte y/o amputaciones por atrapamiento entre las cuchillas Las causas que pueden actualizar este riesgo pueden ser: 1. Accesibilidad a la zona de corte por carecer la misma de protección adecuada, tanto por la cara frontal como por la posterior. 2. Accionamiento involuntario de la máquina. 3. Introducción de las manos en la zona de operación de la máquina al alimentar o rectificar la posición de la pieza. B. Aplastamiento de las manos entre el pisón y la pieza a cortar Causas: 1. Introducción de las manos en la zona de operación del pisón al colocar o rectificar la posición de la pieza a cortar. 2. Accionamiento involuntario de la máquina. Sistemas de protección Los sistemas de protección, procurarán la inaccesibilidad al punto de operación durante el recorrido de cierre; ésta inaccesibilidad se entiende tanto por la parte frontal; las laterales y posterior, y se montarán de forma que impidan las lesiones en las manos o cuerpo del operario. La protección del punto de operación estará en función del tipo de cizalla, del número de operarios que trabajen en ella, del tipo de trabajo a ejecutar, de la modalidad de funcionamiento y de los mandos de accionamiento utilizados. El sistema de protección considerado para impedir el acceso al punto de operación en este tipo de máquinas es el de "Protección por resguardos fijos". Si por razones técnicas del proceso de fabricación no puede utilizarse este sistema de protección, se emplearán otros sistemas, siempre que su grado de protección cumpla con las condiciones de seguridad exigidas para eliminar el riesgo. Las condiciones generales que deben cumplir los sistemas de protección en cuanto a diseño, construcción, aplicación y montaje serán las siguientes: ● ● ● ● ● Robustez, rigidez y resistencia adecuada a su función. Ser de difícil neutralización y burlado; sus partes esenciales no se podrán manipular ni retirar sino es con útiles especiales. No crearán nuevos riesgos. Permitirán una buena visibilidad del punto de operación. No introducirán incomodidades ni esfuerzos excesivos. Protección por resguardo fijo Para la instalación de resguardos fijos, como protección del punto de operación, éstos, deberán cumplir los siguientes requisitos de diseño, construcción y montaje: ● Evitará la entrada de las manos o dedos más allá del límite de la línea de peligro ya sea a través, alrededor, por encima o por ● ● debajo del resguardo (se tendrá en cuenta asimismo, el acceso por las zonas laterales de la cuchilla). Las aberturas máximas permitidas en el resguardo en función del punto de montaje con respecto a la línea de peligro, se ajustarán a lo especificado en las tablas adjuntas a la NTP 10.82. En la protección frontal de la zona de operación se tendrá en cuenta que esta protección, siempre que el recorrido de la misma posibilite la penetración de los dedos, se sitúe por delante de los pisones con el fin de eliminar el riesgo de atrapamiento entre pisones y mesa de trabajo (Fig. 3 y 4). Fig. 3 ● Fig. 4 Se protegerá asimismo la parte trasera del porta-cuchillas por medio de resguardo fijo con el fin de impedir el acceso a la zona de corte por la zona posterior de la máquina. La utilización de este sistema de protección elimina los riesgos indicados anteriormente. Bibliografía (1) Propuesta Norma UNE - 81608 Requerimientos de Seguridad para la construcción, utilización y mantenimiento de cizallas-guillotina. © INSHT NTP 131: Cilindros curvadores de chapa Bending cylinders Rouleaux à courber Vigencia Actualizada por NTP Observaciones Las medidas que cita son aplicables básicamente para máquinas antiguas. No cumple con la totalidad de requisitos del RD 1215/1997. Ver Guía Técnica. Válida ANÁLISIS Criterios legales Derogados: Criterios técnicos Vigentes: Desfasados: Operativos: Sí Redactor: Ricardo Chavarría Cosar Ingeniero Técnico Eléctrico CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA Objetivo El objetivo de la presente Nota Técnica es el de dar a conocer los principales riesgos de la máquina y los sistemas de protección más adecuados para eliminar los riesgos. No es objeto de esta Nota estudiar los riesgos de carácter general de la máquina, comunes con otras (ejemplo: contactos eléctricos, atrapamientos en transmisiones, etc.). Características generales Los cilindros curvadores son máquinas empleadas para curvar materiales de chapa de acero. Su campo de aplicación se extiende a varios sectores industriales. Dentro de los cilindros curvadores podemos distinguir los siguientes: ● ● Cilindros curvadores de chapa. Cilindros curvadores de perfiles. En esta Nota Técnica y dado que son los más comunmente empleados estudiaremos los cilindros curvadores de chapa. Los principales órganos constitutivos de los cilindros curvadores de chapa son los siguientes (Fig. 1) Fig. 1: Vista frontal cilindro curvador Bancada: Pieza de fundición sobre la que descansa la máquina. Bastidor: Pieza de hierro que se apoya sobre la bancada y soporta los rodillos. Cilindros: Piezas cilíndricas de acero que en número de tres componen el sistema. Método de trabajo La operación fundamental a desarrollar con los cilindros curvadores de chapa es la conformación de chapas de acero de espesores hasta 20 mm, mediante el curvado de las mismas. El curvado se consigue por medio de la acción de los rodillos. Este curvado puede ser de dos tipos: ● ● Curvado cilíndrico (tubos). Curvado cónico (conos). Curvado cilíndrico (Fig. 2) ● ● ● ● ● Introducción, con la máquina en posición de reposo, de la chapa por la parte posterior de forma que quede apoyada en el rodillo curvador y amordazada por la punta con los otros dos rodillos. Posicionado del rodillo curvador hasta el punto necesario para la obtención del radio deseado. Accionamiento del motor de arrastre que avanza la chapa hasta tener curvada aproximadamente un tercio de la longitud. Introducción por la parte frontal, dejando la misma disposición de los rodillos, de la chapa y accionamiento del arrastre. Extracción del cilindro (tubo) mediante la liberación del cierre de la bancada para desplazar horizontalmente el rodillo superior. Fig. 2: Curvado cilíndrico Curvado cónico El procedimiento es similar al curvado de tubos, aunque es preciso tener en cuenta una serie de condicionantes y acopiar al sistema un suplemento para un correcto curvado. Riesgos específicos derivados del manejo El principal riesgo que puede presentarse durante el manejo de los cilindros curvadores es el "Aplastamiento de las manos por atrapamiento entre los rodillos". El accidente se produce cuando el operario accede al punto de atrapamiento al acompañar o modificar la posición de la pieza. Sistemas de protección El principio fundamental que deberán cumplir los sistemas de protección a utilizar en este tipo de máquinas será el impedir el acceso al punto de peligro durante el funcionamiento de la máquina. Dado que el movimiento de peligro está engendrado por piezas (cilindros) que giran en sentido contrario, (atrapante), y que el operario debe introducir el material entre los cilindros, es en esta zona donde la protección exige de una mayor atención. Impedir el acceso a estas zonas de atrapamiento se puede conseguir por medio de uno de los tres sistemas representados en la Fig. 3. Fig. 3: Sistemas de protección del punto de operación Puesto que es necesario, para la introducción del material una abertura en el resguardo, ésta debe ser los suficientemente pequeña para impedir el acceso al punto de peligro. En la protección de los cilindros curvadores de chapa se han considerado los siguientes sistemas: Protector fijo. El protector fijo se situará en la línea de peligro impidiendo el acceso a la misma. Este protector estará formado por placas metálicas fijas de resistencia adecuada con una abertura suficiente para la introducción del material. Las aberturas a, b y c serán lo suficientemente estrechas para impedir el acceso a la línea de peligro por lo que no serán superiores a 6 mm. En caso de que el material a curvar fuese de un espesor superiora 6 mm y por lo tanto la abertura (a) superior a estos 6 mm, se tendrá en cuenta a la hora de diseñar la protección la relación abertura distancia del mismo para conseguir una correcta protección (NTP-10.82). Fig. 4: Protector fijo Dispositivos de parada de emergencia Mediante la utilización de los dispositivos de parada de emergencia, se conseguirá la detención de la máquina a la aparición de una situación peligrosa. Existe una doble posibilidad para realizar la parada de emergencia. ● Por la acción sobre un pulsador de emergencia (Fig. 5). Fig. 5: Dispositivos parada de emergencia (pulsador) ● Por la tracción sobre un cable, o barra horizontal situada por debajo del punto de trabajo (Fig. 6). Fig. 6: Dispositivos de emergencia Es conveniente (debido a la inercia de la máquina) que ambos sistemas de accionamiento vayan combinados con un sistema de frenado que reduzca al mínimo la inercia de los cilindros. Cuando la reacción de paro se realice por medio de pulsador (cabeza de seta) se tendrá en cuenta que deben disponerse dos pulsadores uno a cada lado de la máquina para que el acceso al sistema de emergencia pueda realizarse desde cualquier posición de trabajo (Fig. 7); éstos reunirán las características apuntadas en la NTP-86.84. Fig. 7: Dispositivos de parada de emergencia Si el sistema utilizado es el de tracción sobre un cable, se efectuarán revisiones periódicas para comprobar la correcta tensión de dicho cable y la resistencia mecánica del mismo. Orden de preferencia Partiendo del principio, en la selección del medio de protección, según el cual un resguardo fijo ofrece la protección máxima, el orden de prioridad de los sistemas de protección para esta máquina será: ● ● ● Protector fijo. Dispositivo de parada de emergencia por tracción sobre cable o barra. Dispositivo de parada de emergencia por acción sobre pulsador. Bibliografía (1) NORMA FRANCESA NF E60-250 Techniques de sécurité appliquées aux machines, 1979. © INSHT NTP 149: Plegadora de chapa Press brakes Presses Plieuses Vigencia Actualizada por NTP Observaciones Las medidas que cita son aplicables básicamente para máquinas antiguas. No cumple con la totalidad de requisitos del RD 1215/1997. Ver Guía Técnica. Válida ANÁLISIS Criterios legales Derogados: Vigentes: Criterios técnicos Desfasados: Operativos: Sí Redactor: Ricardo Chavarría Cosar Ingeniero Técnico Eléctrico CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA Objetivo El objetivo de la presente Nota Técnica es dar a conocer los principales riesgos de las prensas plegadoras y los sistemas de protección más adecuados para eliminarlos. No es objeto de esta Nota estudiar los riesgos de carácter general, comunes a la mayoría de máquinas (ej. : contactos eléctricos, atrapamientos en transmisiones, etc.). Características Generales Las prensas plegadoras son máquinas utilizadas para el trabajo en frío de materiales en hojas, generalmente chapa. Su aplicación se generaliza a varios sectores industriales. El espesor del material (chapas) a trabajar puede variar desde 0,5 a 20 mm y su longitud desde unos centímetros hasta más de 6 metros, aunque esta longitud puede aumentarse si se colocan unidas varias máquinas. Las prensas plegadoras están constituidas por los siguientes elementos (Figura 1): ● ● ● ● ● ● Bancada Trancha Mesa Órganos motores Mandos Accesorios y utillaje Fig. 1: Principales órganos constitutivos de una prensa plegadora La bancada es una pieza de fundición sobre la que se apoya la máquina; está formada por dos montantes laterales en cuello de cisne que son los que permiten que realice el trabajo. Trancha, o tablero superior es una placa metálica vertical, generalmente móvil que lleva incorporado el punzón de plegado. Mesa, o tablero inferior, es una placa metálica vertical, generalmente fija, situada en el mismo plano que la trancha, sobre la que se apoya la matriz de plegado (en ocasiones esta mesa puede ser móvil; cuando esto ocurre, la trancha es fija). Los órganos motores son generalmente cilindros hidráulicos de doble efecto. Los mandos para el accionamiento de la máquina pueden ser a pedal, barra o botones pulsadores; generalmente se dispone de un selector para elegir el sistema de accionamiento, en el caso de que coexistan varios de ellos. Accesorios y utillajes, dentro de estos elementos podemos distinguir: ● ● Topes de regulación de carrera. Topes traseros de posicionamiento de material (Figura 2). Fig. 2: Topes traseros ● Consolas y topes eclipsables (Figura 3). Fig. 3: Consolas y topes eclipsables ● ● ● Dispositivos de seguridad. Limitadores de puesta. Selector de funcionamiento. Método de trabajo Como ya hemos mencionado anteriormente, las prensas plegadoras son máquinas destinadas principalmente al plegado de chapa. Se distinguen básicamente dos tipos de trabajos: ● Plegado al aire, generalmente utilizado para chapas de espesores superiores a 2 mm. Este plegado se caracteriza porque el punzón no lleva la chapa hasta el fondo de la matriz dejando un ángulo de plegado (Fig. 4) Fig. 4: Plegado al aire ● Plegado a fondo, se utiliza en chapas de espesor inferiores a 2 mm y en éste, el punzón, lleva a la chapa hasta el fondo de la matriz (Fig. 5) Fig. 5: Plegado a fondo El método de trabajo consiste en: ● ● ● Situar la pieza apoyada sobre los topes traseros, en la zona de plegado. Accionar el sistema de mando (pedal, barra, botón). Sujetar la pieza acompañándola en su movimiento de elevación en el plegado. ● Extracción de la pieza plegada. Además de los trabajos básicos mencionados, estas máquinas se pueden utilizar asimismo para trabajos de Conformado (Fig. 6) y Punzonado (Fig. 7). Fig. 6: Trabajo de conformado Fig. 7: Trabajo de punzonado Aunque se dispone normalmente de topes y consolas que facilitan el trabajo al operario a la hora de posicionar la pieza, es cierto también que el operario generalmente está obligado a sujetar la pieza durante el plegado para evitar su caída; todo esto unido a la gran diversidad de trabajos que se realizan, aumenta la dificultad para realizar la protección del punto o zona peligrosa. Riesgos específicos derivados del manejo Los riesgos específicos derivados de la utilización de este tipo de máquinas son las siguientes: ● ● ● Atrapamiento de la mano entre punzón y matriz. Golpes contra piezas de grandes dimensiones durante el movimiento de elevación en el proceso de plegado. Cortes con las piezas a mecanizar. Las causas que pueden originar accidentes en relación con los riesgos indicados son: Atrapamiento entre punzón y matriz: ● ● ● ● Posibilidad de acceso a la zona peligrosa durante el movimiento peligroso ya sea frontalmente, por los lados o por detrás. Accionamiento intempestivo del mando de accionamiento. Sujeción de piezas de pequeñas dimensiones con la mano. Durante el cambio y reglaje de útiles de trabajo. Golpes contra piezas de grandes dimensiones durante el movimiento de elevación en el proceso de plegado: ● Situación del operario demasiado cerca de la pieza a mecanizar durante el movimiento de elevación. Cortes con las piezas a mecanizar: ● ● Manejo de piezas con rebabas. Caída de las piezas durante la manutención. Sistemas de protección El diseño de los sistemas de protección a emplear para eliminar el riesgo principal de atrapamiento entre punzón y matriz en las prensas plegadoras puede verse facilitado por el hecho de que son máquinas de funcionamiento lento y las partes móviles en la mayoría de los casos pueden ser inmovilizadas en cualquier punto de la carrera y en otros casos invertir el movimiento de acercamiento. Asimismo hay que tener en cuenta a la hora de diseñar un sistema de protección que el riesgo de atrapamiento desaparece en el momento en que el punzón se ha acercado a la matriz lo suficiente (6 mm) para impedir el acceso a la zona peligrosa. De todas formas, no podemos decir que un solo sistema de protección sirva para todos los casos de utilización de las prensas plegadoras, para ello pasamos a definir los sistemas de protección que pueden utilizarse en este tipo de máquinas, y analizar las ventajas e inconvenientes de cada uno de ellos: ● ● ● Resguardo móvil con sistema de enclavamiento. Apartacuerpos. Barreras inmateriales. ● Mandos a dos manos. Resguardo móvil con sistema de enclavamiento Cuando el trabajo requiere el acceso a una zona de peligro y no es posible colocar un resguardo fijo, podría instalarse como sistema de protección un resguardo de enclavamiento interconectado con el circuito de mando de la máquina (Fig. 8) de manera que: ● ● La máquina no pueda ser accionada hasta que el resguardo esté en posición de cerrado. El resguardo permanezca cerrado sin poder abrirse hasta que la máquina haya cesado el movimiento peligroso. El tipo y forma del enclavamiento, debería ser estudiado de acuerdo con el proceso al cual deba aplicarse y sería de seguridad positiva. Fig. 8:Resguardo móvil con enclavamiento Apartacuerpos Este sistema de protección puede utilizarse en todo tipo de prensas plegadoras (Fig. 9). Fig. 9: Sistema de protección por apartacuerpos Para una correcta utilización de este sistema tiene que ir complementado con una mesa auxiliar de posicionamiento de las piezas a mecanizar, ya sean de grandes o pequeñas dimensiones. Consiste este sistema de protección en la colocación de una barra horizontal a la altura de la cintura del operario interconectada con el sistema de accionamiento de la máquina de forma que, una vez iniciado el movimiento peligroso cualquier intento de acercarse a la zona de peligro implica forzar la posición de seguridad de la barra, lo que provoca el paro del movimiento peligroso. Este sistema presenta el inconveniente de que en el plegado de piezas pequeñas, en la última fase de trabajo, el operario debe soltar la pieza lo que puede provocar plegados defectuosos, (por ello para este tipo de piezas es más corriente utilizar herramientas manuales para mantener la pieza en la posición correcta de plegado). Barreras inmateriales Las barreras inmateriales son sistemas de protección que podemos englobar dentro de los dispositivos detectores de presencia y, como tales, deben reunir las características que para este tipo de dispositivos se exigen a la hora de utilizarlos como sistema de protección. Los dispositivos detectores de presencia están pensados para ser utilizados como sistemas de protección para evitar la aproximación a las partes peligrosas más allá de un límite de seguridad preestablecido; cuando este límite es rebasado se acciona el dispositivo y detiene el movimiento de los elementos peligrosos. Las barreras inmateriales están constituidas por uno o varios haces luminosos dispuestos como una cortina o barrera entre los elementos peligrosos de la máquina y el operario. Pueden ser instaladas ya sea horizontal o verticalmente (Figs. 10 y 11) en ambos casos. La barrera luminosa no está activada todo el tiempo del ciclo ya que en la última fase, cuando la abertura entre el punzón y la matriz (o chapa) llega a ser inferior a 6 mm se desactiva puesto que desaparece el riesgo de atrapamiento. Fig. 10: Barrera vertical Fig. 11: Barrera horizontal La instalación de barreras verticales permiten el trabajo de piezas pequeñas y las horizontales para las piezas grandes ya que su protección es por alejamiento. Este sistema de protección debe reunir las siguientes condiciones: ● ● Mientras el haz o haces luminosos estén interrumpidos, los elementos peligrosos de la máquina no podrán ponerse en movimiento. Cuando se interrumpa el haz luminoso durante el movimiento peligroso de uno de los elementos, este movimiento quedará inmediatamente interrumpido. Como puede observarse, este sistema solamente puede utilizarse en prensas plegadoras en las que el punzón pueda ser detenido en cualquier punto de su carrera. Si se desea instalar en máquinas en las que ésta condición no se cumpla deberá utilizarse un sistema complementario de frenada. Mandos a dos manos El sistema de protección por mando a dos manos tiene por finalidad mantener las manos del operario sobre los pulsadores durante el movimiento peligroso. Cuando la abertura se reduce a 6 mm la máquina se para y el operario puede soltar los mandos y situar correctamente la chapa, acciona el pedal y se efectúa el plegado. De todas formas, si se dispone de medios mecánicos, magnéticos, etc. para sujetar la pieza a plegar, el accionamiento de la máquina puede realizarse enteramente con el mando a dos manos y la parada del punzón a 6 mm de la chapa ya no es necesaria. En el caso de que una prensa disponga de varios puestos de trabajo, cada uno de ellos dispondría de un mando a dos manos y éstos estarán sincronizados entre ellos. Las condiciones que deben reunir estos mandos a dos manos quedan reflejados en la NTP nº 70. Orden de prioridad El orden de prioridad para elegir el sistema de protección para este tipo de máquinas, dadas las características de funcionamiento será: ● ● ● ● Reguardo móvil con sistema de enclavamiento Apartacuerpos Barreras inmateriales Mandos a dos manos Independientemente del sistema de protección utilizado, hay que tener en cuenta: ● ● ● ● Impedir materialmente el acceso por los lados y por detrás de la máquina durante su funcionamiento. Utilizar útiles de sujeción para el plegado de piezas de pequeñas dimensiones. Proteger los sistemas de accionamiento, pedales o barras, contra accionamientos intempestivos. Realizar revisiones periódicas de los sistemas de protección utilizados. © INSHT NTP 69: Sistemas de protección en prensas mecánicas excéntricas Safeguarding of mechanical power presses Protection des presses méchaniques Vigencia Actualizada por NTP Observaciones No válida ANÁLISIS Criterios legales Derogados: Vigentes: Criterios técnicos Desfasados: Sí Operativos: Redactor: Valentí Estalella Morey Ingeniero Industrial CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA Las indicaciones contenidas en esta nota recogen en gran parte los criterios en los que se ha basado la propuesta de norma "Requerimientos de seguridad para el diseño, cuidado y uso de prendas mecánicas excéntricas" PNE 81602, elaborada recientemente por la Comisión de Trabajo 15 "Máquina herramienta" del IRANOR. Se recomienda que en cualquier caso, se consulte la propuesta de norma completa. Sistemas de protección En la tabla 1 se indican los sistemas de protección utilizables en las prensas mecánicas excéntricas. Definición Troquel que está diseñado para que no sea posible el atrapamiento del operario ver(NTP-14.82). Resguardo fijo Resguardo sin partes móviles cuya posición puede alterarse para acceder a la zona de peligro. Resguardo con pantalla móvil enclavada mecánicamente de forma Resguardo con partes móviles cuya posición puede alterarse para directa al mecanismo de embrague acceder a la zona depeligro. (ver NTP-11.82) Resguardo con pantalla móvil enclavada sobre el mando (maniobra) del embrague Apartacuerpos Resguardos que están unidos mecánicamente a la corredera y apartan el cuerpo deloperario de la zona de peligro al producirse el movimiento de cierre del troquel. Mando a dos manos Dispositivo que obliga a usar las dos manos para conseguir el cierre del troquel. (ver NTP-70.83) Barreras inmateriales Dispositivos que presentan un campo detector sensible y que al ser alterado actúan sobre el mando de la prensa. Troquel cerrado Sitema de protección La relación de la tabla no recoge los apartamanos, los brazaletes retiramanos, los sistemas de alimentaciónextracción automáticos ni las herramientas manuales de alimentación extracción (pinzas, tenazas, imanes, etc.). Apartamanos (Resguardos que están unidos mecánicamente a la corredera y apartan las manos deloperario de la zona de peligro al producirse el cierre del troquel). Su uso plantea muchosproblemas en prensas rápidas y las de carrera corta porque obligan a multiplicar mucho elmovimiento de la corredera para barrer la zona de operación hasta la distancia deseguridad. El barrido debe hacerse además a gran velocidad con lo que es difícil evitarlesiones por golpes. Con recorridos mayores o ciclos más lentos el barrido resulta, por otra parte,fácilmente buriable. En este punto, esta nota técnica difiere de la propuesta de norma que sí recoge los apartamanos como sistema de protección aceptable. Brazaletes retiramanos, herramientas manuales (Brazalete retiramanos: dispositivo que relaciona mecánicamente el movimiento de lacorredera con el de las manos -que se atan a unos tirantes- de forma que las retira de lazona de peligro al bajar la corredera). No reúnen una condición básica exigible a los sistemas de protección: la de estar acubierto de posibles cambios que provengan de la sola iniciativa del operario. Lautilización en el caso de las herramientas, y en el del brazalete, además, el ajustecorrecto, son aspectos imposibles de garantizar en la práctica por lo que la propuesta denorma no los considera en ningún caso como medios de protección aceptables por sísolos. Se les considera, eso si, medidas de protección complementarias y viables, conciertas condiciones que la propuesta de norma específica, en prensas ya existentes. Sistemas de alimentación-extracción automática/semiatutomática Estos sistemas tampoco pueden considerarse como un sistema de protección por sí solos,puesto que no impiden el acceso a la zona de peligro (a lo sumo, si funcionancorrectamente, reducen la frecuencia de acceso). Condiciones exigibles a los sistemas de protección Para que un sistema de protección pueda ser considerada como tal no es suficiente que responda genéricamente a la definición dada sino que debe cumplir ciertas condiciones sin las que la protección ofrecida no es fiable. A continuación se relacionan las condiciones exigibles más sobresalientes (consultar el proyecto de norma para mayor información). Sitema Troquel cerrado Condiciones No crear puntos de atrapamiento secundarios (NTP-14.82). Resguardos fijos Impedir el acceso a través, por encima, y alrededor. Dimensiones de acuerdo a una norma (NTP 10.82). No crear puntos de atrapamiento secundarios en su movimiento. Resguardo con pantalla móvil Dimensiones de acuerdo a una norma (NTP 10.82) Deberá montar un enclavamiento: ● ● ● Resguardo con pantalla móvil Que impidirá el embragado mientras la pantalla no está cerrada. Una vez embragado no podrá abrise la pantalla (en prensas con embrague positivo) La apertura de la pantalla provocará el paro de la prensa antes de que se pueda alcanzar el punto de peligro (en prensas con embrague/freno de fricción). Si el enclavamiento no es mecánico y directo sobre el embrague de maniobra deberá cumplir con condiciones especiales (Distancias de seguridad). Sólo debe ser accesible la zona de peligro por el área barrida por el aparta-cuerpos y deberán cubrirse los huecos con resguardos fijos adicionales. El movimiento del apartacuerpos no creará riesgos de golpes o atrapamientos adicionales. Apartacuerpos Sólo se usarán en prensas lentas de hasta 25 g.p.m. (prensas de simple efecto) ó 15 g.p.m. (prensas de doble efecto). Deben montar un enclavamiento que impida el embragado y/o detenga la prensa si se corta el campo sensible. Para volver a poner en marcha la prensa deberá actuarse de nuevo sobre los mandos. Deben incorporar un sistema automático que compruebe el funcionamiento correcto del dispositivo a cada ciclo. Al primer fallo en el sistema se detendrá la prensa automáticamente. No afectarán al sistema influencias externas. La zona no protegida por las barreras se protegerá por resguardos complementarios. Entre el plano de detección y la zona de peligro existirá una distancia de seguridad (Distancias de seguridad). La maniobra cumplirá condiciones especiales. Mando a dos manos (NTP-70-83)Al primer fallo en el sistema se detendrá la prensa automáticamente. Los órganos de mando estarán protegidos contra accionamientos involuntarios y sólo serán accionables por ambas manos. No afectarán al sistema influencias externas. Deberán pulsarse los órganos simultáneamente. Deberán mantenerse pulsados hasta que la abertura entre troqueles no sea peligrosa. En caso contrario la prensa deberá detenerse inmediatamente de forma automática. Bastará con soltar una mano para provocar el paro de la prensa. La prensa deberá detenerse en el pms aunque se mantengan presionados los óganos de mando. Se instalarán siempre a distancia de seguridad (Distancias de seguridad). Si hay varios operarios habrá un puesto de mando a dos manos para cada uno. La maniobra cumplirá condiciones especiales. Tabla 3 Distancia de seguridad En dimensionado de resguardos (NTP 10.82). En mandos a dos manos y barreras inmateriales: la distancia a que deben colocarse de la zona de peligro depende de la velocidad del gesto (Vg) que activa el dispositivo. El dato de partida es el tiempo que tarda en detenerse la prensa (tiempo de incercia ti) desde que se activa el dispositivo (datos a suministrar por los fabricantes). En este tiempo la mano, el brazo o el cuerpo del operario no tiene que ser capaz de alcanzar la zona de peligro. Distancia de seguridad=Vg.ti Valores de Vg 1,6 m/s Cuando se parte de velocidad nula. Por ejemplo las manos que sueltan los órganos de un doble mando. 2,0 m/s Para gestos que no parten de velocidad nula. Tal es el caso de la mano que cruza una cortina fotoeléctrica. 2,5 m/s Cuando es el cuerpo entero el que puede cortar el campo sensible, por ejemplo un operario que se abalance sobre una gran prensa. Exigencias especiales para la maniobra Algunos sistemas de protección: troquel cerrado, resguardo fijo, resguardo móvil enclavado mecánicamente en el embrague, apartacuerpos, continúan siendo efectivos aún en el caso de fallo de la prensa: no son exigentes con la maniobra de la prensa (en las maniobras de las máquinas es donde se encuentran la mayoría de fallos). Otros: resguardos enclavados con el mando de la prensa, mandos a dos manos, barreras inmateriales presentan exigencias para garantizar una protección aún en caso de fallo. Las exigencias se resumen en las siguientes: En caso de fallo durante el movimiento peligroso, la corredera deberá frenarse inmediatamente (o continuará su movimiento de forma segura) y se impedirá la iniciación de un nuevo ciclo mientras no se subsane la avería. Si el fallo ocurre cuando la prensa está parada, no se podrá iniciar el ciclo de la prensa hasta reparar la avería. Se adoptarán medidas para hacer imposibles los fallos que no sean detectables. Resumen A continuación se resumen las circunstancias de utilización de los distintos sistemas de protección. NTP 256: Prensas verticales: elección de los sistemas de protección Presses verticaux: choix des systémes de protection Vertical presses: Selecting protection systems Vigencia Actualizada por NTP Observaciones Las medidas que cita son aplicables básicamente para máquinas antiguas. No cumple con la totalidad de requisitos del RD 1215/1997. Ver Guía Técnica. Válida ANÁLISIS Criterios legales Derogados: Vigentes: Criterios técnicos Desfasados: Operativos: Sí Redactor: Félix López Beneyto Ingeniero Industrial SUBDIRECCIÓN TÉCNICA Objetivo Conocer de forma rápida y práctica: ● ● ● La aplicabilidad de los distintos sistemas de protección en función del tipo de embrague de la prensa. Las limitaciones de tipo técnico, protector o productivo de cada uno de los sistemas. Las ventajas y desventajas más significativas de estos sistemas. Introducción Posiblemente la máquina que nos ocupa, sea en la actualidad la de mayor accidentabilidad, no sólo en frecuencia sino en gravedad. Al mismo tiempo por su versatilidad operativa (cualidad que le da el útil con el que trabaja) y su alto rendimiento productivo, es de las más utilizadas industrialmente en la conformación de multitud de piezas que existen en el mercado (diferenciándose en cuanto a la forma de transmisión de la fuerza, su configuración física, su velocidad, su potencia, sus periféricos, etc.). Es obvio que la protección integral de estas máquinas sea tarea compleja y de profunda reflexión. De manera que, cuando se afronta la responsabilidad de elegir el sistema o los sistemas de protección debe pensarse que dichos sistemas cumplan las siguientes premisas: ● ● ● Ser técnicas y humanamente viables. Efectivos desde el punto de vista de la Seguridad e Higiene. Económicamente rentables (más que por su amortización, por la influencia que puede tener el ritmo productivo de la máquina). Sistemas de protección Seguro de caída del cabezal Este seguro de tipo mecánico, consta de una cremallera y pivote bloqueante con válvula de retención en la bajada (pilotada por presión de la cámara superior del cilindro en los sistemas hidráulicos) que evita la caída del cabezal o carnero de la prensa (Fig. 1). Fig. 1 Aunque la probabilidad de caída del cabezal es muy pequeña, no debe admitirse prensas (sobre todo hidráulicas y neumáticas) sin este tipo de seguro. Seguro ante posibles sobrecargas de la máquina Es aquel que evita el clavado de los punzones en las prensas mecánicas (las hidráulicas no lo tienen). Este tipo de riesgo es mucho más frecuente que se convierta en accidente, que la caída del cabezal. Existen tres tipos fundamentalmente: Seguro de sobrecargas mecánico, con pastilla de cizallamiento Esta pastilla es de una resistencia al cizallamiento previamente calibrada al límite de potencia de la prensa, de tal forma que antes de clavarse y originar un accidente, la pastilla se rompe y la biela puede completar su recorrido (ciclo), cosa que no ocurre con el cabezal que se queda frenado al encontrar la resistencia anómala por exceso. (Fig. 2) Fig. 2 Este seguro no admite regulación ni rearme, debiendo tener la pastilla destruida un sistema de acceso adecuado para facilitar rápidamente su sustitución. Es recomendable fundamentalmente para prensas mecánicas pequeñas (de poca potencia) y con eje cigüeñal excéntrico. Seguro de sobrecargas hidráulico En esencia, este sistema es similar al anterior, sólo que en lugar de una pastilla de cizallamiento, en el sistema hidráulico el aumento de presión, hace saltar la cámara hidráulica de presión, bajando dicha presión y nivel, lo que permite al husillo seguir bajando hasta completar el ciclo. Mientras tanto el cabezal queda frenado como en el caso anterior por la resistencia excesiva, que actúa como una fuerza opositora. En la figura 3 se muestra el circuito hidráulico de este sistema. Fig. 3 El funcionamiento es el siguiente: ● ● ● Cuando la prensa a través del cabezal, encuentra una resistencia mayor que la tarada en la válvula limitadora de presión, éste es frenado, pero el husillo no y continua descendiendo si la fuerza de la prensa puede vencer ala del circuito. Evidentemente el troquelado no se realiza. Al abrirse la válvula limitadora, el aceite pasa al depósito y la presión del circuito desciende. Al descender esta presión, el presostato de mínima desembraga la máquina y la para. En función de la seguridad que deseamos obtener, en el útil o en la máquina, y de la fuerza (F) a desarrollar, se regula el circuito de seguridad hidráulico, tarando la presión que la prensa deberá vencer para que actúe dicho circuito. La presión (P1) regulada en el regulador de presión e indicada en el manómetro 1, multiplicada por la superficie SD, no debe sobrepasar la fuerza de la máquina: P1.SD≤ F Posteriormente a la entrada en acción de este sistema, hay que rearmar mediante los siguientes pasos: ● ● ● ● ● Subir el cabezal, completando así el ciclo de la biela. Purgar el aire de los cilindros compensadores. Rearmar el circuito, accionando el interruptor de puesta en marcha de la moto-bomba que envía el aceite a la cámara de presión. El presostato de mínima deja de actuar y el de máxima al alcanzar el circuito la presión exigida, detiene el motor de llenado. Abrir la entrada de aire de los cilindros compensadores. Seguro de sobrecarga hidroneumático por multiplicador-equilibrador Este sistema (Fig. 4) es muy parecido al anterior. La diferencia radica en que la válvula limitadora de presión, se ha sustituido por un convertidor oleo-neumático, equilibrado por un lado con aceite y por el otro con aire. El funcionamiento consiste en lo siguiente: al vencer el husillo la presión hidráulica, el émbolo del convertidor desciende, dejando paso al aceite hacia el depósito. En este momento y como consecuencia de la bajada de presión, el presostato de mínima actúa haciendo parar la prensa. Fig. 4 Troquel cerrado En estos troqueles, la seguridad se ha integrado en su diseño; por tanto están concebidos de tal forma que el accidente en el punto de operación y en fase de trabajo, sea prácticamente imposible que suceda (Ver NTP 14-82). La aplicación correcta de una protección fija a un troquel, puede convertirlo de abierto en cerrado (Fig. 5). Fig. 5: Resguardo de cerramiento de un troquel alimentado con materia prima en forma de banda o fleje Resguardo fijo La norma UNE 81-602-86, define este resguardo como: "Resguardo que no tiene partes móviles asociadas a los mecanismos de una máquina o dependientes de su funcionamiento, y que cuando está colocado correctamente, impide el acceso al punto o zona de peligro". Generalmente, consiste en una o varías pantallas que, sujetas de forma fija al bastidor o a la mesa de la prensa, impide el acceso a la zona de operación del troquel. Este tipo de resguardo, debe cumplir unos requisitos de diseño, construcción y montaje, tal como se especifica en los apartados 6.1.2; 6.1.3 y anexos C.2.1 y C.2.2 de la norma UNE 81-602-86. Pantalla móvil enclavada La definición queda de este sistema (Fig. 6), la norma UNE anterior es la siguiente: "Es un resguardo del punto de operación que tiene determinadas partes móviles conectadas al dispositivo de mando, y su posición puede ser alterada para acceder a la zona de peligro durante las operaciones de alimentación y extracción de piezas". Fig. 6 Este sistema está proyectado de tal forma que la prensa no puede funcionar, hasta que las manos del operador están fuera de la zona de peligro. Este sistema, debe cumplir unas condiciones generales especificadas en la norma: UNE 81-602-86 apartado 6.4.1, así como, otras específicas: apartado 5.14 de la misma norma. (Ver las NTP's 11, 12, 13 de 1982) Barrera inmaterial fotoeléctrica Lo podemos definir como: "Detector de presencia que presenta un campo sensible inmaterial, colocado en forma de barrera entre el operario y la línea de peligro, que genera una señal cuando es invalidado". Existen fundamentalmente tres tipos: Sistema de barrera (Fig. 7). Fig. 7 Sistema reflex (Fig. 8). Fig. 8 Sistema de proximidad (de reflexión directa) (Fig. 9). Fig. 9 Las condiciones básicas de este sistema, se especifican en el apartado 6.6.1 de la norma UNE 81-602-86. Apartacuerpos Se define como: "Resguardo (barra o pantalla) unido mecánicamente a la corredera que, procediendo al cierre del troquel, efectúa un barrido alejándose del punto de operación obliga al o a los operarios que pueden encontrarse cerca de la zona de peligro a desplazarse a suficiente distancia, de modo que impide su atrapamiento por el troquel" (Fig. 10). Fig. 10 Las condiciones que debe cumplir este sistema se especifican en el apartado 6.5.1 de la norma UNE 81-602-86. Mando a dos manos Podemos definir el mando a dos manos como: "aquel que necesita necesariamente el uso simultáneo de ambas manos, para generar la señal de embrague. Puede ser por botones o por palanca. La idiosincrasia de este método de protección, es ocupar ambas manos del operador fuera del espacio peligroso del troquel, durante todo el ciclo de la máquina que, evidentemente, es cuando en fase de producción tiene el operador el máximo riesgo de accidente. Últimamente se está recomendando este sistema de protección como si fuera la panacea salvadora de todo accidentado y nada más lejos de la realidad. Este sistema tiene muchas limitaciones, deficiencias y efectos negativos, tanto técnicos, humanos así como económicos. (Ver NTP-70/1983). Este sistema debe cumplir una serie de prescripciones que especifica la norma UNE 81-602-86 en los apartados siguientes: ● ● ● ● ● Prescripciones para la prensa. Prescripciones para el mando a dos manos. Prescripciones relativas al funcionamiento. Prescripciones relativas al montaje. Caso de prensas servidas por varios operarios. Alimentación y/o evacuación automática o semiautomática En la medida en que reduce la intervención humana, este tipo de sistema contribuye a reducir el riesgo. Esencialmente son de tres tipos: alimentadores, extractores y evacuadores automáticos. La descripción de cada uno de ellos excede del ámbito de esta Nota y puede encontrarse en los especializados. Selección de los sistemas de protección Los múltiples factores que inciden en la eficacia y seguridad del funcionamiento de una prensa hacen que la elección del sistema de seguridad más adecuado no sea un problema sencillo. Entre las variables a considerar se encuentran: ● ● ● ● ● ● ● ● ● ● ● ● ● Modelo de la prensa. Tipo de mandos. Tipos de operación más frecuente. Tipo de útiles empleados. Potencia de la prensa. Forma, tamaño y peso de las piezas conformadas. Tipo de alimentación. Tipo de extracción evacuación. Velocidad en (golpes por minuto). Efecto sociológico. Coste del sistema. Incidencia en la productividad. Versatilidad del sistema. A fin de orientar la elección, en el Cuadro 1 se han resumido las principales limitaciones, ventajas e inconvenientes de los principales sistemas de protección. Cuadro 1 Bibliografía (1) JULIO BLANCO Prensas y procesos en Matricería. Su automatización PRENSA XXI, S.A. Barcelona, 1982 (2) C.I.S. Practiguía ni 6010 "Efectividad de los resguardos para prensas hidráulicas" New York, N. Y. 10006 - E.U.A. (3) U.N.E. 81-602-86 "Requerimientos de seguridad para el diseño, utilización y mantenimiento de prensas excéntricas" IRANOR © INSHT NTP 70: Mandos a dos manos. Requerimientos de seguridad Two hand control. Safety requirements Dispositif de commande à deux mains. Conditions de sécurité Vigencia Actualizada por NTP Observaciones No válida ANÁLISIS Criterios legales Derogados: Vigentes: Criterios técnicos Desfasados: Sí Operativos: Redactor: Ricardo Chavarría i Cosar Ingeniero Técnico Eléctrico CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA Objetivo La presente nota tiene por objeto establecer las condiciones mínimas que debe reunir un mando a dos manos en una máquina, para evitar los peligros mecánicos derivados de funcionamientos peligrosos, previstos o no, que pueden ser debidos a una mala concepción del citado circuito de mando o bien al defecto de uno de sus componentes. Introducción Cuando se habla de mando a dos manos, se relaciona la expresión con las prensas; ello es debido fundamentalmente a que precisamente en dichas máquina los atrapamientos de manos en la zona peligrosa son más frecuentes. Debido a estos accidentes, por frecuentes y graves, se ha ido evolucionando en el sistema de accionamiento de las mismas desde el pedal hasta el mando a dos manos con el fin de ofrecer al operario de la máquina la mejor seguridad posible. Existen en el mercado nacional mandos a dos manos que son acoplados a máquinas con movimientos mecánicos peligrosos; del análisis de algunos de ellos se desprende que se instalan mandos a dos manos que no tienen en cuenta un posible defecto accidental de alguno de sus componentes por lo que su aparición convierte la máquina en peligrosa para el operario. En la actualidad existen circuitos de accionamiento de mando a dos manos que aseguran la ausencia de peligros no solamente durante el funcionamiento normal de los mismos, sino también preveyendo la aparición accidental de un fallo o defecto en alguno de sus componentes. Se consideran como dispositivos de mando a dos manos aquéllos en los cuales se requieren ambas manos para iniciar un movimiento peligroso de una máquina. El sistema de este dispositivo puede ser mecánico, eléctrico, electrónico, neumático o hidráulico. Condiciones de construcción Los dispositivos de mando a dos manos deberán presentar las siguientes características constructivas: Serán dispositivos que precisen ambas manos del operario para permitir el arranque de la máquina (movimiento peligroso). Serán adecuados para las condiciones de empleo previstas (capacidad y frecuencia de maniobra, efectos perjudiciales del calor, aceites, virutas, etc.). Los mandos a dos manos no suministrados por el proveedor de la máquina o incorporados posteriormente deberán estar provistos de una placa con indicaciones visibles y duraderas de: ● ● ● Fabricante o suministrador. Tipo. Año de construcción. Deberán ser de tal modo que al soltar, aunque sólo sea uno de ambos órganos de mando, durante el movimiento peligroso de cierre, resulte detenida la maniobra. La nueva iniciación del movimiento de cierre sólo podrá efectuarse después de que los dos órganos de mando retornen a su posición de reposo y sean nuevamente accionados. Deberán cumplir la condición de simultaneidad, ello es que solamente permitirán el inicio del movimiento peligroso cuando el accionamiento de ambos órganos de mando tenga lugar dentro de un período de 0,5 segundos. Los órganos de mando del dispositivo de mando a dos manos tienen que ser construidos y colocados de forma tal que sólo puedan ser accionados cada uno por una mano y no p.e. con un solo brazo utilizando el codo y la mano. Los componentes de un mando a dos manos deberán elegirse, montarse y combinarse entre sí de manera que satisfagan las exigencias de servicio esperadas. Deberán cumplir con las normas UNE válidas para ello (20109 - 20119 - 20127 - 20324 - 20416). Las influencias externas no deben menoscabar la eficacia de protección de los mandos a dos manos. Dispondrán de una detección automática (autocontrol) que impida todo posterior movimiento de cierre cuando se presente una avería en uno cualquiera de sus componentes, impidiendo de esta forma un arranque intempestivo o una marcha continuada. Condiciones de empleo e instalación Si se ha elegido un dispositivo de mando a dos manos como protección para el empleo de una máquina, éste debe responder a las siguientes exigencias: Deberán montarse en máquinas en las que el movimiento peligroso de cierre pueda detenerse en cualquier punto de su recorrido. Sólo podrán emplearse en equipos en los que esté controlada la repetición no intencionada del movimiento peligroso. Los dispositivos de mando a dos manos se instalarán a una distancia y de forma que no sea posible introducir las manos en la zona de peligro después de haber soltado los órganos de mando. Esta distancia de seguridad se refiere a la que debe existir entre los órganos de manipulación del mando a dos manos y la zona peligrosa; asimismo se deben tomar medidas que garanticen que la distancia de seguridad se mantenga también cuando se emplean pupitres de mando desplazables o ajustables. La distancia de seguridad viene dada por la fórmula: S = V(tr + tp) en donde: S = distancia de seguridad (m). V = velocidad de gesto (m/s) (valor min. 1,6 m/s). tr = tiempo de reacción del mando a dos manos (s). tp = tiempo de paro del equipo (s). Los órganos de mando tendrán una configuración tal y estarán dispuestos de modo que no puedan ser accionados de forma inadvertida, ni que de forma simple puedan atascarse o neutralizarse. Fallos y deficiencias comunes en equipos mecánicos, eléctricos, neumáticos, hidráulicos y electrónicos Órganos mecánicos Rotura o deformación de muelles. Rotura o deformación de piezas, por fatiga o por desgaste. Juegos anormales por deformación o desgaste en ejes, bobinas, apoyos, etc. Atascamientos debidos a suciedad, corrosión, deformación, desgaste, juego excesivo, intrusión de cuerpos extraños, etc. Desplazamientos por aflojado o pérdidas de elementos de retención como p.e. tornillos, pinzas, clips, pasadores, chavetas, etc. Equipo neumático e hidráulico Rotura o deformación de muelles. Rotura o agrietado de conductos, tuberías, uniones, soldaduras. Fugas de aire o líquido hidráulico. Enlaces defectuosos (racords, bridas). Desgaste, envejecimiento o desplazamiento de juntas y membranas. Obstrucciones o estrangulaciones. Averías por calentamiento excesivo. Saturación de filtros. Entrada o acumulaciones de aire. Equipo eléctrico No transmisión de la señal por: Rotura o interrupción del conductor por causa mecánica, p.e. tracción excesiva, flexiones repetidas, vibraciones, defecto de embornado, etc. Deformación o rotura de piezas inductoras por fatiga mecánica o térmica. Contacto defectuoso por agotamiento o suciedad. Rotura, atascamiento u otro fallo mecánico. No interrupción de la señal por: Fallo de aislamiento. Contactos soldados. Cortocircuito en un contacto, p.e. rotura de lengüeta, presencia de cuerpo extraño, etc. Cortocircuito entre 2 conductores o en uno de los elementos de la maniobra. Rotura, atascamiento u otro fallo mecánico. Generación de señales incorrectas por: Falso contacto o cortocircuito entre conductores, entre contactos o entre piezas bajo tensión. Contacto a masa o a tierra de un conductor, o de un elemento de la maniobra. Contacto a masa y pérdida de aislamiento entre piezas bajo tensión por: Fallo de la parte aislante por suciedad, humedad, rotura, desgaste, quemado, sobretensión, etc. Conductor vagabundo por rotura desembornada. Pieza conductora escapada de su posición normal, p.e. tornillo, lengüeta de contacto rota, contacto móvil, etc. Deformación o rotura por fatiga mecánica o térmica. Embornamiento defectuoso, p.e. hebra de un cable que queda fuera de su alojamiento, etc. Equipo electrónico Verificaciones La efectividad de las disposiciones anteriormente expuestas sólo se puede garantizar si se efectúan las verificaciones siguientes: a) Verificación previa a la primera puesta en servicio o después de una modificación Previamente a la puesta en servicio de un dispositivo de mando a dos manos por primera vez, o bien después de haber realizado alguna modificación al mismo, el usuario efectuará una verificación por parte de personal especializado. En la verificación se comprobará el funcionamiento correcto del dispositivo de mando a dos manos en combinación con la maniobra de la máquina. El resultado de la verificación se registrará en un parte que se conservará y será firmado por el verificador. b) Verificaciones regulares Los dispositivos de mandos a dos manos serán revisados periódicamente por personal especializado, por lo menos una vez al año. La revisión analizará: ● ● ● El funcionamiento correcto del mando. El estado de los componentes. El funcionamiento conjunto de mando y maniobra de la máquina. Del resultado se confeccionará una ficha o parte que se conservará y será firmada por el verificador. c) Otras verificaciones Después de cada cambio de proceso de trabajo, por ejemplo, cambio de molde, cambio a accionamiento a dos manos, inclusión de otro mando a dos manos adicional, se comprobará que: ● ● Los mandos a dos manos necesarios para la seguridad estén conectados y en condiciones de funcionar. Tanto el mando a dos manos como su cableado exterior no aparecerán dañados. ● Se conservarán las distancias de seguridad correspondientes. Conclusión Los mandos a dos manos utilizados como dispositivos de seguridad en el empleo de máquinas deben reunir las condiciones siguientes: El funcionamiento de los órganos móviles de la máquina deberá poder realizarse únicamente con los órganos del mando del dispositivo de mando a dos manos previsto al efecto. El inicio del movimiento peligroso se realizará por medio de la acción de las dos manos del operario sobre los órganos de mando del dispositivo de mando a dos manos; el movimiento de los dos órganos de mando estará sincronizado de forma que, en caso de neutralización accidental o voluntaria de uno de los dos, el inicio del ciclo no se produzca (simultaneidad). Si la presión del operario sobre los órganos de mando cesa antes de que finalice el movimiento peligroso de la máquina, ésta interrumpirá inmediatamente el citado movimiento y en su caso podrá invertirlo. El dispositivo de mando a dos manos debe asegurar para cada ciclo de trabajo (inicio del movimiento peligroso) que los dos órganos de mando deban ser accionados de nuevo (rearme). La influencias externas (vibraciones, cuerpos extraños, temperatura, etc.) no menoscabarán la eficacia de protección del dispositivo de mando a dos manos. La avería o fallo de cualquiera de los elementos constitutivos del dispositivo de mando a dos manos no originará una marcha continuada o un arranque intempestivo (autocontrol). Los dispositivos de mando a dos manos se instalarán a una distancia tal que no sea posible alcanzar la zona de peligro después de soltar los órganos de mando. Ejemplos de conexión de dispositivos de mando a dos manos de buena concepción Fig. 1: Esquema eléctrico de un dispositivo de mando a dos manos en una máquina con engranaje mecánico provista de dispositivo de no repetición de ciclo. el funcionamiento es el siguiente: el contactor k1, cuando los botones pulsadores están en reposo, está enclavado y el enclavamiento es mantenido por su contacto auxiliar k1; cuando se accionan los botones pulsadores s1 y s2, el contactor de mando k2 se enclava por medio del contacto auxiliar k1, que está cerrado y se mantiene por el contacto auxiliar k2 mientras estemos pulsando los botones: al enclavarse el contactor k2, su segundo contacto auxiliar k2 abre y por lo tanto desenclava el contactor k1. al llegar al punto muerto superior, la máquina para, gracias al dispositivo de no repetición de ciclo. un nuevo ciclo no será posible en tanto no se deje de pulsar sobre los botones s1 y s2 por lo que cumple la condición de rearme (fuente: c.n.a.). Fig. 2: Esquema eléctrico de un dispositivo de mando a dos manos en el que solamente la acción simultánea (dentro de un período de 0,5 segundos) sobre los dos pulsadores S1 y S2 permite enclavar el contactor de mando de la electroválvula EV. Si uno de los dos botones pulsadores es accionado antes que el otro, los contactos de los relés temporizados K1 y K2 interrumpen el circuito y el contactor de la electroválvula no puede enclavarse. Fig. 3: Esquema eléctrico de un dispositivo de mando a dos manos en el que, al igual que en la figura 1, cumple con la condición de rearme (Fuente: C.N.A.). Fig. 4: Esquema eléctrico de un dispositivo de mando a dos manos en el que, al igual que en el esquema de la figura 2, únicamente el accionamiento simultáneo sobre los dos botones pulsadores S1 y S2 permite enclavar el contactor de mando K2. El principio de simultaneidad viene determinado por el contactor temporizado K1. Fig. 5: Esquema de un dispositivo de mando a dos manos neumático en el que, al dejar de presionar uno de los pulsadores, se produce el paro del movimiento peligroso. En la posición de salida para el aire desde la red por 1.6, 1.8 y 1.9 a ambos lados del cilindro, el vástago está estabilizado entre dos cámaras de aire; las diferentes fuerzas que se producen debido a superficies de émbolo diferentes se igualan mediante la acción del reductor de presión 1.1. Para el escape de la cámara posterior del cilindro, el reductor de presión está conectado en paralelo con el antiretorno 1.11, en sentido al escape. Las válvulas 1.1 y 1.2 para el avance o bien 1.1 y 1.3 para el retroceso pilotan la válvula 1.6 por 1.5. Según la posición de la válvula 1.7 afectada por 1.2 ó 1.3 damos aire a la cámara anterior o posterior del cilindro y se mueve el vástago; la velocidad es regulable mediante los dos elementos 1.12. Al soltar uno de los dos pulsadores escapa la presión de pilotaje de la válvula 1.6 y el vástago del cilindro queda estabilizado con aire en ambas cámaras. Fig. 6: Esquema de un dispositivo de mando a dos manos neumático. Accionando las válvulas 1.1 y 1.2 (mando a dos manos) simultáneamente, obtenemos un pilotaje en 1.5 y el vástago del cilindro 1.0 avanza, mantenemos el accionamiento hasta que llega al final de la carrera, momento en que se acciona 1.6 y se produce el autoenclavamiento del sistema a través de 1.8 y 1.4. El temporizador normalmente abierto 1.8 contabiliza el tiempo de apriete necesario. Contabilizado el tiempo el temporizador 1.8 es accionado y cierra el autoenclavamiento volviendo el vástago a la posición de reposo. En caso de que se necesitase un retroceso manual en lugar de en función de tiempo, se debe sustituir la válvula 1. 8 por la 1. 7.

© Copyright 2026