Descargar este fichero PDF - UNIVERSIDAD DE LAS FUERZAS

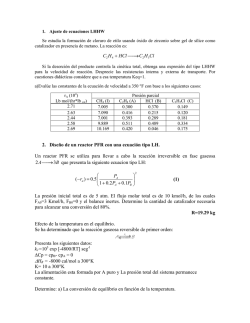

MASKAY 5(1), Dic 2015 ISSN 1390-6712 Recibido (Received): 2015/04/05 Aceptado (Accepted): 2015/09/11 Actualización del sistema SCADA y de control para los reactores MQ5 y MQ6 de la planta de Pinturas Condor, Sherwin Williams Ecuador Jonathan D. Reinoso Q. * Resumen— El presente documento describe la actualización del sistema SCADA para los reactores MQ5 y MQ6 de la planta de Pinturas Condor mediante el software Intouch y la actualización del sistema de control del reactor MQ5 implementado en un controlador lógico programable (PLC) de marca SCHNEIDER, además de la arquitectura de control realizada en el proyecto. El sistema SCADA y de control de los reactores permiten la visualización y control de los datos y variables más relevantes durante las diferentes fases de producción de resinas en los reactores MQ5 y MQ6, I. INTRODUCCIÓN La planta de Pinturas Condor ubicada en el antiguo parque industrial al sur de la ciudad de Quito, se dedica al diseño, fabricación y comercialización de pinturas, barnices, resinas, solventes y productos afines; las cuales son utilizadas en cualquier tipo de superficies desde ambientes industriales, madereros, automotrices hasta los residenciales. Pinturas Condor posee un área especializada para la producción de resinas, en la cual se elaboran los diferentes tipos de resinas y donde se realizan los respectivos controles de calidad, las resinas producidas son usadas para la fabricación de lacas, sistemas catalizados al ácido y esmaltes horneables. En el área de resinas se dispone de varios tanques de gran capacidad conocidos como reactores por las reacciones químicas y cambios de temperatura producidas en su interior durante las diferentes etapas de la elaboración de las resinas, en dichos reactores se realiza la adición y mezcla de la materia prima con los productos químicos necesarios para la producción de resina. Los sensores y actuadores utilizados en los reactores MQ5 y MQ6 para la producción de resina, al cumplir con su vida útil o debido a fallas ya sean eléctricas o mecánicas son debidamente reemplazados o retirados según amerite el caso por el departamento de mantenimiento de Pinturas Condor. Debido a este factor y a la utilización de nuevo software y equipos más robustos disponibles por el gran desarrollo tecnológico que existe en esta área, se crea la necesidad de modernizar el sistema SCADA y realizar la migración del sistema de control para poder garantizar la continuidad operativa de la producción de resina en los reactores MQ5 y MQ6. II. CLASIFICACIÓN DE ÁREAS PELIGROSAS La Norma Para Los Requisitos De Seguridad Eléctrica De Los Empleados En Los Lugares De Trabajo (NFPA-70E) cubre los requisitos para realizar la clasificación de áreas peligrosas de resinas de la planta de Pinturas Condor. La NFPA-70E establece: “Los lugares se deben clasificar dependiendo de las propiedades de: los vapores, gases o líquidos inflamables, que pueden estar presentes, y la posibilidad de que esté presente, una concentración o cantidad, inflamable o combustible” [1]. En la fig. 1 se muestra la clasificación de áreas peligrosas en el área de resinas de la planta de Pinturas Condor según la Clase I, División 1 y 2 de la norma NFPA-70E. Los reactores MQ5 y MQ6 ubicados en el área de resinas poseen sistemas SCADAs donde se realiza el control y monitorización de: temperaturas, ingreso de materias primas, agitación de los tanques y reactores y el seguimiento de las fases de producción. La temperatura de los reactores es controlada mediante controladores lógicos programables (PLCs) los cuales realizan el encendido/apagado de bombas y la apertura/cierre de electroválvulas; permitiendo de esta manera el ingreso de vapor de agua proveniente de un caldero para el calentamiento del reactor o el ingreso de agua proveniente de cisternas para el enfriamiento del reactor. * Jonathan D. Reinoso Q., Ingeniería en Electrónica, Automatización y Control, Universidad de las Fuerzas Armadas ESPE, Sangolquí, Ecuador, Email: [email protected]. 29 Fig. 1 Clasificación de áreas peligrosas MASKAY III. DESCRIPCIÓN DEL PROCESO DEL REACTOR MQ6 En el reactor MQ6 se elabora la resina urea-formaldehído para esto el reactor MQ6 requiere para su funcionamiento el control de; bombas que impulsen el ingreso de líquidos, válvulas en la entrada y salida del reactor que permitan el ingreso y la salida de agua y vapor de agua para su enfriamiento y calentamiento para el serpentín y chaquetas respectivamente, y además necesita de un agitador para realizar la mezcla. La materia prima BUTANOL que interviene en el proceso es almacenada en dos tanques TQ_01 y TQ_02, este químico es pesado y llevado del TQ_02 mediante bombas (accionadas eléctricamente) al reactor, en el TQ_01 el químico es mezclado con otra materia prima para su utilización en una posterior fase. Las materias primas PARAFORMALDEHÍDO Y UREA son ingresadas al reactor por medio de una tolva TLV_01 la cual es abierta mediante una cuchilla que activada por una válvula. En la fig. 2 se presenta el esquema general del proceso de fabricación de resina del reactor MQ6. IV. FILOSOFÍA DE OPERACIÓN DEL REACTOR MQ6 Al no realizar cambios en el PLC del reactor MQ6, las fases que tienen que ver con la carga de materias primas, agitación del reactor MQ6, salida de agua, descarga de resina y control de temperatura Calentamiento/Enfriamiento son ejecutados de igual manera por su sistema de control. El control del reactor MQ6 se encuentra implementado en un PLC Modicon Premium y además posee implementado un circuito electromecánico que es independiente del funcionamiento del PLC. El reactor MQ6 posee diferentes modos de trabajo los cuales se menciona a continuación: A. MODOS DE OPERACIÓN REACTOR MQ6 Para definir el modo de operación se utiliza un selector ubicado en el tablero de control del reactor MQ6. MODO MANUAL Este modo de operación trabaja de forma local con pulsantes ubicados en el tablero de control del reactor MQ6, los cuales pueden ser accionados por el operador y comandan los diferentes motores durante el proceso. Este modo es especialmente eficaz para realizar el mantenimiento del equipo. El operador es responsable de la carga de materia prima y del cumplimiento de todas las etapas requeridas para la fabricación de la resina. Al colocar el selector del modo de operación en la posición MANUAL, las válvulas neumáticas y servo-válvulas permanecerán abiertas para poder llevar a cabo el proceso. En este caso las etapas de calentamiento y enfriamiento son controladas por el operador a través de las válvulas manuales. MODO MANUAL DESDE LAS INTERFACES HMIs Este modo de operación trabaja cuando el selector del tablero se encuentra en la posición semiautomático, se lo puede realizar de forma local y remota al disponer de botones de mando en las interfaces HMIs del terminal de operador y del cuarto de control para operar los diferentes motores y válvulas descritas anteriormente. MODO SEMIAUTOMÁTICO Durante el proceso el PLC se encarga de realizar el control de temperatura del tanque MQ6 para las fases de calentamiento o enfriamiento, el accionamiento del agitador de este tanque y de mostrar en las interfaces HMIs del terminal de operador o del Cuarto de control la información del proceso de fabricación de la resina. Fig. 2 Esquema general reactor MQ6 30 MASKAY V. DESCRIPCIÓN DEL PROCESO DEL REACTOR MQ5 En el reactor MQ5 se fabrica las resinas Elasthane, Viva, Lova 55-E y Acrilat501. Las resinas elaboradas en el reactor son resinas de alto desempeño y de excelente resistencia a la abrasión. Están diseñadas para la fabricación de pinturas para interiores, exteriores, de tipo pigmentadas y de tipo satinado. A temperatura ambiente las resinas presentan excelente elasticidad, transparencia y brillo, estos productos por su alta adherencia a diferentes sustratos y resistencia al agua sirve para fabricar pinturas de alta calidad. Para la fabricación de resina el Reactor MQ5 requiere para su funcionamiento el control de; bombas que impulsen el ingreso de líquidos, válvulas en la entrada y salida del reactor que permitan el ingreso y la salida de agua y vapor de para su enfriamiento y calentamiento respectivamente, y además necesita de un agitador para realizar la mezcla. Los químicos (VAM y BUTIL) que intervienen en el proceso están almacenados en dos tanques (T1 y T2), estos químicos son llevados mediante bombas (accionadas eléctricamente) al tanque de Monómeros TQ3 en el cual se realiza una premezcla antes de ser llevados al reactor. El proceso además cuenta con dos tanques, un reductor TQ2 y un oxidante TQ1, los cuales suministran flujo al reactor, estos constan de un agitador cada uno.. En la fig. 3 se presenta el esquema general del proceso de fabricación de resina del reactor MQ5. VI. FILOSOFÍA DE OPERACIÓN DEL REACTOR MQ5 Las fases que tienen que ver con la carga de materias primas son ejecutadas por el nuevo sistema de control de la misma forma que su antiguo sistema de control. El operador se encarga de cumplir con todas estas fases de forma manual. Las fases que tienen que ver con el control de temperatura calentamiento/enfriamiento son ejecutadas por el nuevo sistema de control de forma diferente. Este control ajusta automáticamente sus valores de control dependiendo de la receta seleccionada en las interface HMI. El control del reactor MQ5 se encuentra implementado en un PLC Modicon M340. Adicionalmente para realizar el control de forma local del reactor MQ5 se cuenta con pulsadores y seleccionadores que tienen comunicación con el PLC mediante un STB. Estos pulsadores y seleccionadores permiten el arranque/paro de los motores. Estos se encuentran instalados en la parte izquierda del tablero de control del reactor MQ6. El nuevo sistema de control el reactor MQ5 posee diferentes modos de trabajo los cuales se menciona a continuación: A. Modos de operación reactor mq5 Para el control del reactor MQ5 se inicia la producción con la selección del modo de operación desde el SCADA ubicado en el cuarto de control. MODO MANUAL En el modo manual se puede realizar un control on/off de todas las máquinas que intervienen en el proceso del Reactor MQ5 ya sea de forma local o remota. MODO SEMIAUTOMÁTICO En el modo de control Semiautomático las fases de la receta las va realizando el nuevo sistema implementado, sin embargo solo se controla la variable de tiempo y temperatura automáticamente, en las fases manuales los operadores deben tomar las debidas precauciones y confirmar el fin de cada una de las fases en las interfaces HMIs para que la siguiente pueda continuar. Fig. 3 Esquema general reactor MQ5 31 MASKAY VII. ARQUITECTURA DEL SISTEMA DE CONTROL En la arquitectura de control Fig, 4 se encuentran los equipos que serán utilizados en la implementación del proyecto, así como el esquema que se maneja para su correcto funcionamiento. La red de comunicación a utilizarse es una red tipo anillo, este es un bucle que comienza y termina en la misma central, que será el cuarto de control de la planta de resinas en el cual se tendrá los equipos necesarios como un ODF para la distribución de la señal y un switch para la conexión de los equipos mediante Ethernet a la red que permitirá la supervisión y control desde el sistema SCADA, está se irá al tablero del Reactor MQ6 en el cual se tendrá un ODF, un switch para la conexión a la red de un STB que permitirá la distribución de las señales de mandos manuales que se encuentran en este tablero de control como bombas y torres de enfriamiento, de aquí se parte al tablero del Reactor MQ5 el cual es un tablero de control nuevo en el que se tienen todos los equipos de control para el proceso de producción entre los cuales se encuentra el Controlador Lógico Programable PLC con sus respectivos módulos de entradas y salidas, para el control, y, un ODF y un switch para la comunicación, finalmente se regresará al cuarto de control cerrando el anillo. comunicaciones en el cuarto de control de resinas y la modificación del tablero de control del reactor MQ6. A. Tablero de control del reactor MQ5 El tablero de control del reactor MQ5 fue diseñado tomando a consideración que el tablero posea el tamaño adecuado para contener todos los elementos que interviene en el control, protección y señalización, y que apruebe la norma NEMA para garantizar que los dispositivos internos en él, no sufran daño alguno debido al contacto con polvos, humedad, etc. En la Fig. 5 se puede apreciar el tablero de control del reactor MQ5 concluido. Fig. 5 Tablero de control del reactor MQ5 B. Tablero de control del reactor MQ6 El tablero de control del reactor MQ6 se incluyó 2 ODFs, 1 switch industrial y 1 STB. El STB NIP2212 posee módulos de entradas y de salidas a los cuales se conectan directamente los pulsadores, selectores y luces pilotos que se encuentra en el tablero de control de reactor MQ6 pero tienen mando en el reactor MQ5. C. Rack de comunicaciones El rack de comunicaciones de la sala de control fue diseñado tomando a consideración que el tablero posea el tamaño adecuado para contener todos los elementos que interviene en la comunicación y protección. En la Fig. 6 se puede apreciar el tablero de control del reactor MQ5 concluido. Fig. 4 Arquitectura de Control VIII. MONTAJE En el proyecto se realizó la actualización del sistema de control del reactor MQ5 motivo por el cual se diseñó un tablero para el nuevo sistema de control del reactor MQ5, adicionalmente es necesario la instalación de un tablero de 32 Fig. 6 Rack de comunicaciones concluido MASKAY IX. PROGRAMACIÓN PLC Para desarrollar el sistema de control del reactor MQ5 se escogido la utilización del PLC Modicon M340, en el mismo se desarrollará el programa de control. Para desarrollar el programa del PLC mencionado se ha empleado el software Unity Pro v7.0, el mismo que ha permitido una programación sencilla en cada estado del proceso. [2] El lenguaje de programación que se manejó en el desarrollo del programa fue mediante diagramas de bloques de funciones (FBD) Para realizar la programación del sistema de control del reactor MQ5 en el PLC se realiza una consulta a la ingeniería básica y de detalle del proyecto, en la cual está contenida toda la secuencia de la operación del proceso de fabricación de resina en el reactor MQ5. El programa del controlador se encuentra realizado en 11 secciones las cuales están diseñadas para obtener un mejor desempeño en la ejecución del programa. X. DISEÑO DEL SISTEMA SCADA Fig. 7 Pantalla de acceso B. Pantalla de proceso reactor MQ5 En la Fig. 8 se observa el diagrama del proceso del Reactor MQ5, en el que se puede supervisar el estado de válvulas, bombas y agitadores y controlar el arranque o parada de las mismas, además se tiene la lectura de la temperatura del Reactor. En la parte izquierda se encuentra un selector del modo de control para elegir si se desea control Manual o Semiautomático y la elección de las recetas y su control de fases. Para el proyecto de actualización del sistema SCADA se realizó un rediseño del antiguo sistema SCADA de los reactores, tomando como base de diseño las antiguas interfaces HMI y su estructura de pantallas. Siempre tomando en cuenta que las interfaces HMI deben ser amigables e intuitivas para el operador, aprovechando las herramientas que nos ofrece el software INTOUCH utilizado para su desarrollo. [3] La estructura básica de operación de la interfaz HMI está distribuida en dos partes: Pantallas de operación del tanque MQ5, donde se realiza la adquisición de datos y la supervisión de control en modo manual o semiautomático de los instrumentos y máquinas que intervienen en el proceso de fabricación de resina en el reactor MQ5. Pantallas de operación del tanque MQ6, donde se realiza la adquisición de datos y la supervisión de control en modo manual o semiautomático de los instrumentos y máquinas que intervienen en el proceso de fabricación de resina en el reactor MQ6. La operación del reactor MQ5 por medio del sistema SCADA es independiente de la operación del reactor MQ6. Fig. 8 Pantalla de proceso reactor MQ5 B. Pantalla de proceso reactor MQ6 En la Fig. 9 se observa el diagrama del proceso del Reactor MQ6, en el que se puede supervisar el estado de válvulas, bombas y agitadores y controlar el arranque o parada de las mismas, además se tiene la lectura de las temperaturas del Reactor y del condensador. En la parte izquierda se encuentra un selector del modo de control para elegir si se desea control Manual o Semiautomático y la elección de las recetas. A. Pantalla de acceso En la pantalla de acceso como se muestra en la Fig. 7 se debe ingresar los datos de los usuarios que van a manejar el sistema, estos datos son; usuario y contraseña. Una vez que se haya digitado los datos correctamente se podrá ingresar al sistema. 33 MASKAY Fig. 9 Pantalla de proceso reactor MQ6 C. Pantalla de alarmas La pantalla de Alarmas tiene un cuadro de aviso en la que se muestran las alarmas ocasionadas por diferentes eventos, entre los cuales se puede encontrar fallas mecánicas de válvulas, bombas y agitadores, alarmas en las señales por fallas en la comunicación, sobrecalentamiento en alguna de las fases, etc (Fig. 10). Fig. 11 Pantalla de tendencias XI. PRUEBAS A. Pruebas de continuidad Utilizando un multímetro se verificaron todas las conexiones eléctricas entre cada una de las borneras; las conexiones de las protecciones del tablero de control del reactor MQ5 para comprobar que sean acordes al diseño de los planos eléctricos. Para el tablero de control del reactor MQ6 se revisó la conexión de los pulsantes de marcha, de paro y luces piloto para cada motor. Se comprobó la continuidad de las conexiones eléctricas entre las borneras de los pulsantes, selectores y luces piloto y módulos del STB. Para los transmisores de temperatura se comprobaron las conexiones eléctricas hacia sus respectivas borneras de entradas análogas ubicadas en el tablero del reactor MQ5. Fig. 10 Pantalla de alarmas D. Pantalla de tendencias En la pantalla de tendencias se tienen varias opciones para observar las gráficas de la variable del proceso. En esta pantalla se puede ingresar información para el registro de datos como; nombre del operador, número de lote y observaciones si las hubiera. Los botones de la pantalla de tendencias son habilitados según el reactor que ha sido seleccionado (Fig. 11). B. Pruebas de voltaje de operación Una vez que se comprobaron todas las conexiones eléctricas de cada tablero, se energizó el tablero de control del reactor MQ5 y con el multímetro se procedió a realizar la medición de voltajes en todos los equipos. Se verificó que exista la alimentación de 120VAC en los siguientes equipos: • UPS • Iluminación del tablero • Tomacorrientes • Fuente de 24 VDC Se verificó que exista alimentación de 24 VDC en el Switch, el PLC y sus módulos. Luego de comprobar que, dentro del tablero del tablero de control del reactor MQ5, el voltaje de operación de cada equipo sea el correcto, se procedió a energizar el STB ubicado en el tablero de control del reactor MQ6 y se realizaron las mismas pruebas de medición de voltaje en todos sus módulos. 34 MASKAY En el rack de comunicaciones se realizó la medición de voltaje de 24VDC en el Switch. C. Pruebas de accionamiento de los equipos Una vez que terminaron todas las pruebas generales de conexiones eléctricas y verificación del voltaje de operación se comprobó que todos los equipos se encuentren funcionando correctamente en forma individual, para lo cual mediante un programa sencillo de prueba se comprobó el accionamiento de las válvulas neumáticas, de la servoválvula, de las luces piloto y de los motores. D. Pruebas del PLC La primera prueba que se realizó fue la comunicación entre las computadoras que poseen el sistema SCADA y el PLC. Se comprobó el funcionamiento de las tarjetas de comunicación Ethernet y de los ODFs y Switch industriales. Se verificó que las señales de entrada (tanto discretas como análogas) sean leídas por el PLC y se comprobó que la dirección de las salidas del PLC sean las correctas. E. Pruebas del sistema SCADA Para las interfaces de operación del sistema SCADA se comprobaron las coherencias entre los datos mostrados y los datos reales de los motores, válvulas y transmisores de temperatura. Luego se verificó los modos de operación de cada uno de los reactores en sus respectivas computadoras. XII. RESULTADOS Las pruebas de continuidad realizadas entre los equipos permitieron comprobar las conexiones eléctricas y corregir algunos errores de conexión, por lo que es importante que se realicen antes de energizar los tableros de control. En las pruebas realizadas a la entrada análoga del PLC se demostró que la variación de la temperatura es en forma lineal, por lo que se requirió de realizar un escalamiento de la señal para obtener la temperatura real en el PLC. Con el nuevo sistema de control y SCADA ya es posible tener un registro de las temperaturas y alarmas durante el proceso de elaboración de resina en el reactor MQ5 y en base a las curvas de calentamiento obtenidas de las recetas realizadas se puede analizar lo siguiente: Al realizar la misma receta varias veces en el reactor MQ5 sin tener una limpieza del reactor entre producción y producción, produce una acumulación de resina en las paredes del reactor. Debido a esto el sistema de control de temperatura varia significantemente si el reactor MQ5 se encuentra limpio o con residuos de la anterior producción. La curva de temperatura de las recetas del reactor MQ5 en el modo semiautomático siguen satisfactoriamente el mismo patrón de la curva ideal de los procesos, dentro de la tolerancia permitida y existe una regulación más adecuada de la temperatura del reactor MQ5. En la actualización del sistema SCADA del reactor MQ6 se obtuvieron los resultados esperados de adquisición de datos y supervisión de control ya que estos venían funcionando de manera óptima y no necesitaban de muchas variaciones. El proyecto de actualización del Sistema SCADA y de control para los reactores MQ5 y MQ6 es considerado por Pinturas Cóndor como un proyecto que aportó positivamente a la optimización del proceso. XIII. CONCLUSIONES • Con el levantamiento de señales de control del antiguo tablero del reactor MQ5 se realizó el nuevo sistema de control tomando en cuenta las señales que se encontraban habilitadas, además de realizar un correcto diseño del nuevo tablero de control del reactor MQ5 con todos los dispositivos que se instalaron en él. • El nuevo sistema de control garantiza que el proceso de fabricación de las resinas se realice sin ningún inconveniente, evitando paros en la producción por la falla del PLC como ocurría anteriormente. • El comportamiento de la curva de temperatura en el reactor MQ5 obtenida con el nuevo sistema de control cumple con los parámetros y tolerancias establecidos por la curva ideal de las recetas incluidas en este. • El nuevo sistema SCADA permite permiten monitorear y controlar el proceso de elaboración de resina de los reactores MQ5 y MQ6 en tiempo real y además entregan información muy importante para el análisis del proceso. • Con las pruebas realizadas del sistema SCADA y del sistema de control implementados en los reactores MQ5 y MQ6 se comprobó el correcto funcionamiento de todas las máquinas que intervienen en la fabricación de resina en los reactores. REFERENCIAS [1] [2] [3] NFPA Inc. (2004). NFPA-70E. Massachusetts.. Schneider Electric. (2009). Modicon M340 con Unity Pro Manual de Configuracion. Invensys Sistem . ( 2008). InTouch™ User’s Guide. Con la adición de las recetas al sistema de control y SCADA se logró reducir los tiempos muertos en cuanto al calentamiento y enfriamiento del reactor MQ5 pero todavía existen retrasos en los intervalos en los que se carga la materia prima debido a que se continúa realizando en forma manual. 35 MASKAY

© Copyright 2026