7. Selección Flota Carguío y Transporte - PPT

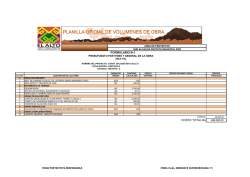

SELECCIÓN DE UNA FLOTA DE EQUIPOS MINEROS DE CARGUIO Y TRANSPORTE PARA MINERIA SUBTERRANEA Y RAJO ABIERTO CARGUIO Y TRANSPORTE EN MINA SUBTERRANEA Dentro de la Minería subterránea el carguío y transporte esta concentrado en la extracción de mineral a través de 1.- Equipos LHD. 2.- Camiones de bajo perfil. 3.- Scraper. En esta considerado en equipos de carguío con transporte y equipos de transporte. LHD Como parámetros de control para este equipo, se debe mencionar: Disponibilidad física sobre 85% Utilización. Consideraciones para elegir el tamaño del LHD Estabilidad: el tamaño de labores se determina por el área máxima que puede ser expuesta durante la etapa de desarrollo. Se deben considerar las dimensiones según legislación minera. Se debe considerar la ruta por la cual el equipo será introducido a la mina. El tamaño del LHD en función de la producción Estabilidad Recuperación Productividad: no solo esta relacionado con el tamaño del equipo, considerar distancia al pique de traspaso. Fragmentación esperada Calculo de rendimiento Equipos LHD Datos de entrada: •Capacidad del balde, Cb: depende del equipo •Densidad in situ de la roca, d : (2,7 t/m3 típicamente) •Esponjamiento e (depende de la fragmentación) •Factor de llenado del balde Fll (0,7-0,8) •Distancia cargado-Distancia vacio, Dc, Dv (metros): layout del nivel de producción •Velocidad cargado,Vc: equipo, carga, seguridad, radio de giro •Velocidad equipo vacio, Vv: equipo, visibilidad operador •Tiempo de carga, T1 (min): equipo y operador •Tiempo de descarga, T2 (min): layout •Tiempo viaje equipo, T3 (min): layout-velocidad del equipo •Tiempo de maniobras T4, (min): operador- layout Rendimiento LHD Numero de ciclos por hora 60 Nc T1 T2 T3 T4 Ciclos/hora Rendimiento horario RScoop Nc Cb Fll d (1 e) Capacidad Balde (m3 o yd3) Cb Ton por ciclo (d fll e) Tonelada/hora Rendimiento LHD-camión Datos de entrada: •Capacidad del balde, Cb •Capacidad del camion, Cc •Densidad in situ de la roca, d: (2,7 t/m3 típicamente) •Esponjamiento e •Factor de llenado del balde Fll (0,7-0,8) •Distancia cargado-Distancia vacio, Di, Dv (metros) •Velocidad cargado,Vc •Velocidad equipo vacio, Vc •Tiempo de carga, T1 (min) •Tiempo de descarga, T2 (min) •Tiempo viaje equipo, T3 (min) •Tiempo de maniobras T4, (min) Rendimiento LHD-camión Cb Fll C LHD (1 ) Cc N camion C LHD Cc NP entero C LHD NP C LHD Fll CC Capacidad LHD Numero de ciclos para llenar el camión Numero de paladas Factor llenado camión Tllenadocamion N camion (T1 T2 T3 T4 ) Rendimiento LHD-n camiones Tllenado( n 1) camiones N camion (n 1)(T1 T2 T3 T4 ) Se requiere saturar al LHD, por lo tanto: C LHD (Tcamion ) n 1 Cc(T1 T2 T3 T4 ) n = numero de camiones para saturar al equipo T camión = Tiempo de viaje del camión no incluyendo el tiempo de carga Rendimiento del SCRAPER. La operación del sistema Scraper es cíclica y en dicho ciclo se distinguen 4 tiempos o etapas elementales. T1 = Tiempo de arrastre del balde vacío desplazamiento T2 = Tiempo de cambio de marcha y llenado de balde (Cargar). T3 = Tiempo de arrastre del balde cargado (Transporte). T4 = Tiempo de cambio de marcha y vaciado del balde (descarga). RENDIMIENTO DEL SCRAPER La suma de estos tiempos conformara el ciclo de operación del Scraper. Para los tiempos 1 y 3 se debe conocer: 1. Longitud de transporte (L) entre el punto de resección y descarga. 2. Velocidad del sistema i. V.V. Velocidad mediad vacío m/s ii. V.C. Velocidad media cargado m/s 3. Los tiempos T2 y T4 se deben medir o estimar. T = L / V.V. +T2 + L / V.C. + T4 (segundo). RENDIMIENTO DEL SCRAPER El rendimiento (r) del sistema se calcula conociendo el: 1. Volumen del balde (V = m3). 2. Coeficiente de llenado (F1) 3. Densidad del material in situ (d = ton / m3) 4. Esponjamiento (e). 5. Tiempo del ciclo (T = seg). R = V x F1 x (d / (1 + e) ) x 3600 / T (ton / h) 1.- Una explotación que se realiza por el método block caving, la tronadura se realiza al cambio de turno. Considerando que se cuenta con tres scoops, la densidad del mineral es 3,1 ton/m3 in situ. El mineral es excavado por el scoop en 18”, y cargado en camiones en un lugar habilitado para ello ubicado a 120 m. realizando la descarga en13”, el scoop tiene una capacidad de 5 m3 y se desplaza a velocidad media de 15 km/hora, realizando maniobras de 15”/ciclo. Posteriormente regresa a otra frente ubicada a 80 metros de distancia. El camión tiene una capacidad de 40 ton y lleva su carga por una rampa de pendiente 8% a un pique de traspaso ubicado a 900 m, con una velocidad de ida de 20 km/hora para el trayecto de subida y de 22 km/hora en el retorno, el camión realiza la descarga en 32” y realiza maniobras de 26” por ciclo. Los índices =0.75 esponjamiento 0,3. Calcular: 1.- El Número de ciclos del scoop y del camión 2.- Rendimiento efectivo/hora del scoop. 2.- Una explotación por sub level caving, ubica sus subniveles cada 10 m separados verticalmente, entre el piso y techo de cada subnivel inmediatamente siguiente. El mineral perforado y tronado desde ésta galería de 4x4 m2, cae por gravedad al piso del subnivel. Considerando que se cuenta con un solo scoop, este trabaja alternativamente en distintos subniveles, la densidad del mineral es 2,6 ton/m3 in situ. El mineral es extraido por el scoop en 20”, y cargado en camiones en un lugar habilitado para ello ubicado en promedio a 70 m realizando la descarga en15”, el scoop tiene una capacidad de 5,5 m3 y se desplaza a velocidad media de 10 km/hora, realizando maniobras de 15”/ciclo. Terminado de cargar un subnivel el scoop demora en cambiarse a otro subnivel 10 minutos. El camión tiene una capacidad de 40 ton y lleva su carga por una rampa dependiente 8% a una buitra ubicada a 1500 m, a velocidad media de 18 km/hora para el trayecto de subida y de 22 km/hora en el retorno, el camión realiza la descarga en30” y realiza maniobras de 30” por ciclo. Considerar índices 0.80. Calcular: 1.- El Número de ciclos del scoop y del camión 2.- Rendimiento efectivo/hora del scoop CARGUIO Y TRANSPORTE EN CIELO ABIERTO Dentro de los procesos productivos de mayor costo se encuentra el carguío y transporte de material, esto debido a: 1. Es el proceso con mayor cantidad de equipos involucrados (flota). 2. Alto grado de mecanización. 3. Bajo rendimiento productivo por equipo. 4. Constituye un proceso de operación prácticamente continuo y lento. SECUENCIA El objetivo del proceso es “Retirar el material de la frente y transportarlo a destino”, con la siguiente secuencia: 1. 2. 3. 4. Preparación de la zona de trabajo. Posicionamiento de equipos. Retirar el material tronado de la frente de trabajo (Carguío). Traspaso del material al equipo de transporte dispuesto para el traslado. 5. Transporte del material a su lugar de destino (Planta, acopio, botaderos, etc.). 6. Descarga del material. 7. Retorno del equipo de transporte al punto de carguío (si es que se requiere su retorno). Esta secuencia se cumple hasta que haya sido retirado el material requerido de la frente. CONSIDERACIONES ESPECIALES Antes de ser evaluada la flota de equipos para el carguío y transporte deberá cumplirse inicialmente con lo siguiente: 1.- Para el desarrollo de un yacimiento minero se debe contar con un plan minero, donde se debe considerarlos tonelajes, leyes zonas de mineral zonas de estéril. etc. Con esto podemos determinar: Las flotas de equipos de perforación, carguío y transporte, operaciones auxiliares, consumo de energía, petróleo, explosivos, personal, costos operativos y reemplazo de equipos. 2.- Compatibilidad física entre los equipos de carguío y transporte con la explotación. Para el caso del transporte debemos considerar 1.- El número de horas, turnos y días por período en que opera el transporte. 2.- Se tendrá que maximizar la utilización de la capacidad del transporte en función de la capacidad del carguío o viceversa 3.- Se tendrá que optimizar el tiempo de llenado del transporte en función del tiempo de carguío. CICLO DEL MOVIMIENTO El ciclo productivo de cualquier trabajo de movimiento de material, puede ser dividido en cinco componentes: a. b. c. d. e. Carga Transporte Descarga Retorno, ubicación Demora Cada uno de estos componentes consume un cierto porcentaje de tiempo del ciclo total. Los factores que afecten a los mismos, determinaran el tiempo de cada componente. FACTORES DE CARGA a. Dimensión y tipo del equipo de carguío. b. Tipo y condición del material a cargarse. c. Capacidad de la unidad. d. Habilidad del operador de la carga. FACTORES DE TRANSPORTE a. Distancia de transporte b. Condición del camino de transporte c. Pendientes d. Factores diversos que afecten la velocidad del transporte. FACTORES DE DESCARGA a. Destino del material b. Condición del área de descarga c. Tipo y maniobrabilidad de la unidad de transporte d. Tipo y condición del material FACTORES DE RETORNO a. Distancia de retorno b. Condición del camino de transporte c. Pendientes d. Factores diversos que afectan la velocidad del retorno. FACTORES DE UBICACION a. Maniobrabilidad de la unidad b. Área de maniobras disponible c. Tipo de equipo de carguío d. Ubicación del equipo de carguío FACTORES DE DEMORA a. Tiempo consumido en la espera por la unidad de carguío. b. Tiempo consumido en la espera de descargar en el destino. Selección de Equipos Mineros La selección de equipos mineros es uno de los factores de mayor importancia en el diseño y producción de minas. Las decisiones de equipos son multi-personas y esta basado en criterios cualitativos y cuantitativos, algunos criterios: 1.- Selección de equipos Elegir tipo de equipo Tamaño del equipo Número de unidades para alcanzar un cierto objetivo 2.- Proceso de selección de maquinaria Requerimientos técnicos Uso del equipo o aplicación Condiciones ambientales Infraestructura Requerimientos del proceso Producción requerida Mantención Requerimientos económicos Inversión (US$) Costos de operación (US$/hr) Principios de inversión en la compañía. 3.- Proceso de selección de equipos Requerimientos sociales Educación Capacitación Requerimientos ambientales Plan estratégico Proyecto existente. nuevo/reemplazo complementar Entender como un equipo afecta al proceso global. flota 4.- Selección de equipos herramientas de calculo Sentido común. Opinión experta. Simulaciones. Cálculos de rendimientos. Cálculos con el VAN. Análisis de costo marginal. INFORMACION BASICA REQUERIDA PARA EL ANALISIS Información básica a. Nombre de la mina, dueño, ubicación, etc. b. Número de trabajadores. Condiciones a. Altura, temperatura mínima y máxima, condiciones ambientales en la mina (subterránea) Cuerpo mineralizado a. Tamaño, largo ancho y alto b. Reservas mineras y recursos geológicos c. Minerales valiosos y diluyente Tipo de roca y propiedades a. Resistencia /dureza / peso especifico / esponjamiento b. Condiciones Mecánica de la roca Minería a. Método de explotación b. Producción anual por cada método c. Tipo de turnos (3 turnos de 8 horas, 2 turnos de 12 horas) d. Productividad (Ton/hombre) Refuerzo de la roca a. Pernos; tipo/ largo/ cantidad por año b. Cables: largo/ cantidad por año c. Otros: malla, shotcrete Flota existente PARAMETROS GENERALES PARA LA EXPLOTACIÓN DE UN YACIMIENTO MINERO. Se debe definir los parámetro de la operación que servirán para ejecutar los diferentes simulaciones y cálculos necesarios para fijar las flotas requeridas, consumos, costos, capital y otros: Principales datos de entrada. Parámetros de producción Capacidad Planta Producción por niveles y destinos. Parámetros de Parámetro de equipo perforación y Tronadura de carguío Parámetro de equipo de transporte Parámetro de equipo auxiliares Disponibilidad física Disponibilidad física Disponibilidad física Utilización Utilización Utilización Disp. física Vida Útil Vida Útil Vida Útil Utilización Productividad promedio Capacidad de tolva Vida útil Horometros de inicio Dimensiones de la mallas Velocidad de penetración Factor de carga Horometros de inicio velocidades horometros de inicio horometros de inicio MOVIMIENTO DE MATERIAL El plan minero es la base de información para el tonelaje y movimiento total que incluye re carguío, que puede ser detallado como sigue. CAPACIDAD DE PLANTAS Planta A Plnata B MOVIMIENTO MINA K tm Mineral Planta A Mineral Planta B Mineral Baja Ley al Stock Esteril TOTAL MINA Recarguio mineral a Planta A MOVIMIENTO TOTAL Período Dias Tm/día Tm/día Año 1 365 105.000 30.000 Año 2 365 105.000 30.000 Año 3 365 105.000 30.000 Año 4 365 120.000 40.000 Año 5 365 120.000 40.000 Período Dias ktm ktm ktm ktm ktm ktm ktm Año 1 365 32.850 10.950 7.300 36.500 87.600 5.475 93.075 Año 2 365 32.850 10.950 7.300 41.975 93.075 5.475 98.550 Año 3 365 32.940 10.980 7.320 42.090 93.330 5.490 98.820 Año 4 365 36.500 14.600 9.125 54.750 114.975 7.300 122.275 Año 5 365 36.500 14.600 9.125 56.575 116.800 7.300 124.100 CALCULOS DE CARGUIO Años Cargador frontal de 17 m3 Disponidilidad física Utilización Horas efectivas por equipo Producción Producción año por unidad Calculo de cargadores requeridos % % hrs t,/Hefec ktm Años Producción año total Palas ktm Producción año requerida carguío ktm Diferencia producción año carguío ktm Cargadores requeridos Unidad Numero de cargadores redondeado Unidad Ajuste de Utilización Fc Utilización Ajustada % Horas efectivas flota hrs. Producción año por flota ktm Producción total Carguío ktm Año 1 365 85 70 5.212 1.519 7.918 Año 2 365 85 70 5.212 1.519 7.918 Año 3 365 85 70 5.212 1.519 7.918 Año 4 365 85 70 5.212 1.519 7.918 Año 5 365 85 70 5.212 1.519 7.918 Año 1 365 75.050 93.075 18.025 2,28 3 0,759 53 11.866 18.025 93.075 Año 2 365 75.050 98.550 23.500 2,97 3 0,989 69 15.470 23.500 98.550 Año 3 365 75.255 98.820 23.565 2,97 3 0,989 69 15.512 23.565 98.820 Año 4 365 95.900 122.275 26.375 3,33 4 0,833 58 17.362 26.375 122.275 Año 5 365 95.900 124.100 28.200 3,56 4 0,89 62 18.564 28.200 124.100 CALCULO DE CONSUMO CALCULO DE REEMPLAZO Y CAPITAL

© Copyright 2026