Ó TEMA 3: DISTRIBUCIÓN EN PLANTA

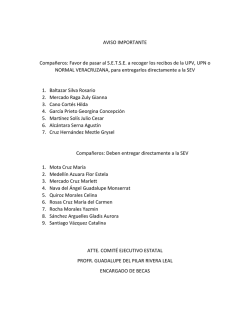

TEMA 3: DISTRIBUCIÓN Ó EN PLANTA 3.1. INTRODUCCIÓN En este tema se aborda la problemática de la distribución en planta. Esto puede aplicarse a todos aquellos casos en los que sea necesaria la disposición de unos medios físicos en un espacio determinado Es importante resaltar que el objeto de estudio de este tema no es sólo la distribución en planta sino también la redistribución, situación en la que más comúnmente se encuentra una empresa. empresa Así pues, para llevar a cabo una adecuada distribución en planta ha de tenerse presente cuáles son los objetivos estratégicos y tácticos que aquélla habrá de apoyar, así como los posibles conflictos que puedan surgir entre ellos (por ejemplo: necesidad de espacio/economía en centros t comerciales, i l accesibilidad/privacidad ibilid d/ i id d en áreas á d oficinas). de fi i ) La planificación de la distribución en planta incluye decisiones acerca de la disposición física de los centros de actividad económica dentro de una instalación. instalación Centro de actividad económica: es cualquier entidad que ocupe espacio: una persona o grupo de personas personas, la ventanilla de un cajero cajero, una máquina, un banco de trabajo o una estación de trabajo, un departamento, una escalera o un pasillo, etc. El objetivo de la planificación de la distribución en planta consiste en permitir que los empleados/das y el equipo trabajen con mayor eficacia. Antes de tomar decisiones sobre la distribución en planta es conveniente responder a cuatro preguntas: 1. ¿Qué centros deberán incluirse en la distribución? Los centros deberán reflejar las decisiones del proceso y maximizar la productividad. d ti id d Por ejemplo, un área central de almacenamiento de herramientas es más eficaz para ciertos procesos, pero guardar las herramientas en cada una de las estaciones de trabajo resulta más sensato para otros procesos. p 2. ¿Cuánto espacio y capacidad necesita cada centro? Cuando el espacio es insuficiente insuficiente, es posible que se reduzca la productividad productividad, se prive a los empleados/as de un espacio propio e incluso se generen riesgos para la salud y seguridad. Sin embargo, el espacio excesivo es dispendioso dispendioso, puede reducir la productividad y provoca un aislamiento innecesario de los empleados. · 3. ¿Cómo se debe configurar el espacio de cada centro? La cantidad de espacio, su forma y los elementos que integran un centro de trabajo están relacionados entre sí. Por ejemplo, la colocación de un escritorio y una silla en relación con otros muebles está determinada tanto por el tamaño y la forma de la oficina, como por las actividades que en ella se desarrollan. La meta de proveer un ambiente agradable se debe considerar también como p parte de las decisiones sobre la configuración g de la distribución, sobre todo en establecimientos de comercio al detalle y en oficinas. 4. ¿Dónde debe localizarse cada centro? La localización puede afectar notablemente la productividad. Por ejemplo, ejemplo los empleados que deben interactuar con frecuencia unos con otros en forma personal, deben trabajar en una ubicación central, y no en lugares separados y distantes, pues de ese modo se reduce d l pérdida la é did de d tiempo ti que implicaría i li í ell hecho h h de d obligarlos a desplazarse de un lado a otro. El p proceso de distribución en p planta empieza p manejando j unidades agregadas o departamentos, y haciendo, posteriormente, la distribución interna de cada uno de ellos. A medida que se incrementa el grado de detalle se facilita la detección de inconvenientes que no fueron percibidos con anterioridad, de forma que la concepción primitiva puede variarse a través de un mecanismo de realimentación. En general, E l la l mayoría í de d las l di t ib i distribuciones quedan d di ñ d diseñadas eficientemente para las condiciones de partida; sin embargo, a medida que la organización crece y/o ha de adaptarse a los cambios internos y externos, la distribución inicial se vuelve menos adecuada, hasta llegar el momento en el que la redistribución se hace necesaria. + Por posición fija Distribución en planta Sistema productivo Por proyecto - - Variedad Por p proceso Artesanal Celular En lotes En masa (en serie) Volumen de producción Por p producto Continuo + 3.2 EVALUACIÓN DE LA SUPERFICIE NECESARIA. MÉTODO DE GUERCHET Para hacernos una idea de la superficie necesaria haremos una referencia del método de GUERCHET. Según este método, la superficie total (ST) viene dada por la suma de tres superficies parciales: 1. Superficie estática(Se), superficie ocupada por maquinaria e instalaciones. 2. Superficie de gravitación (Sg), es la ocupada por los operarios de las instalaciones y los materiales a procesar. Sg=Se*n, donde n es el número de lados de la máquina que son usados d por los l trabajadores. t b j d 3. Superficie de evolución (Sev), superficie necesaria para el movimiento de personas y materiales. Sev=(Sg+Ses)*K, donde K se obtiene de una tabla. 4. ST ST=Ses+Sg+Sev=Ses(1+n+K+(n*K)). Ses Sg Sev Ses(1 n K (n K)). CASOS PARTICULARES . K Gran industria, alimentación y puentes p grúa g 0.05 a 0.15 Trabajo en cadena, con transporte aéreo 0.1 a 0.25 Textil, hilados 0.05ª0.25 Textil, tejidos 0.5 a 1 Relojería, joyería 0.75 a 1 Pequeña mecánica mecánica. 15a2 1.5 Industria mecánica 2a3 3.2 EVALUACIÓN DE LA SUPERFICIE NECESARIA. MÉTODO DE GUERCHET En la sección de ensamble final de un proceso proceso, es necesario disponer de: • Tres máquinas q del tipo p I, con una superficie p neta de 4 m2/máquina, accesibles por tres de sus lados; • Dos máquinas del tipo II, con una superficie neta de 10 m2/máquina, 2/ á i accesibles ibl por ttres d de sus llados; d • Una máquina del tipo III, con una superficie neta de 6 m2, accesibles por uno de sus lados; y • Cinco maquinas del tipo IV, con una superficie neta de 8 m2/máquina, accesibles por tres de sus lados; ¿Cuál es la superficie necesaria para dicha sección?. 3.3. TIPOS DE DISTRIBUCIÓN • • • • • Distribución orientada al pproceso o funcional Distribución por producto o en cadena Di t ib ió en U. Distribución U Manufactura M f t celular.(MC) l l (MC) Disposición p fija j Disposiciones mixtas. • 3.3.1 Sistemas productivos artesanales (job-shop (job shop production • Alta variedad de productos/servicios con un bajo volumen de producción • Máquinas de uso general • Las habilidades humanas son fundamentales • Fabricación de muebles a medida, cerámica tradicional, arreglos de Fabricación de muebles a medida cerámica tradicional arreglos de ropa… • En muchos casos se trabaja bajo pedido • Mecanización y automatización muy limitadas Mecani ación y automati ación muy limitadas • Distribución en planta por proceso • Variedad de las operaciones es alta y su tasa de repetición es baja • Baja estandarización altos costes variables 3.3.1. Distribución orientada al proceso o funcional VENTAJAS Flexibilidad. En caso de mal funcionamiento o avería de una máquina, ésta puede ser sustituida con facilidad por otra máquina. DESVENTAJAS Rutas más complejas. Difícil estandarizar los procesos procesos. La especialización en un solo tipo de máquina restringe la capacidad de polivalencia. Los puestos se centren en su eficiencia funcional. la distribución funcional es adecuada para; • La maquinaría sea muy cara y difícil de mover. mover • Se fabriquen diversos productos. • Haya amplias variaciones en los tiempos requeridos para las diversas operaciones. • La demanda de productos sea intermitente o pequeña. Decisiones estructurales de producción • Distribución en planta Distribución por proceso 1 3 2 4 5 Soldadura Montaje Fresado Pintura Concepto • Los recursos se agrupan por funciones Ventajas j • El proceso es flexible (equipos versátiles y personal cualificado) • Mayor fiabilidad (el fallo de una máquina no para el proceso) • Menor insatisfacción y desmotivación (diversidad de tareas) Inconvenientes • Baja eficiencia en el manejo de materiales (desplazamientos y manipulación elevados) • Tiempos de fabricación elevados (colas de espera) • Planificación y control complicados • Mayor coste unitario (baja eficiencia, personal cualificado) • Baja productividad (menos economías de aprendizaje, menos especialización y división de tareas) 3.3.2. Distribución en planta orientada al producto. • Operaciones repetitivas y predecibles • Planta de embotellado, cadena de montaje de automóviles… • Para producir grandes volúmenes de productos estandarizados y una variedad reducida variedad reducida • Mecanización y automatización altas • Tareas rutinarias (alta tasa de repetición) • Trabajadores muy especializados y con menor cualificación que en el T b j d i li d lifi ió l caso de la producción por proyecto y la producción artesanal • Distribución en planta por producto o celular p p p • Posibilidad de definir de forma precisa el flujo de producción facilita la programación más fácil evitar cuellos de botella • Permite obtener economías de escala Permite obtener economías de escala • Problema: la avería de una máquina puede parar toda la cadena • La velocidad del flujo está limitada por la velocidad de la máquina más lenta 3.2.2. Distribución en planta orientada al producto. Al utilizar esta distribución se pretende que los productos circulen entre las máquinas de modo equilibrado minimizando el tiempo de flujo (lead ti ) y sin time) i stock t k intermedio. i t di Una distribución en cadena puede ser realizada de formas muy diversas. La cadena más simple está constituida por operarios trabajando uno al lado del otro sobre la misma mesa; después de haber ejecutado sobre una p pieza la operación p asignada, g , los operarios p pasan el trabajo p j al vecino, que hará la operación siguiente. Cuando los puestos de trabajo están un poco más alejados se le une mediante un medio de manutención. Esto puede ser una rampa, un t transportador t d de d rodillos dill que funcione f i por gravedad d d (figura (fi 1) 1), una cinta i t transportadora provista de un dispositivo que detenga las piezas (figura 2) Figura 1 Figura 2 En otros casos, el operario debe coger las piezas cuando pasan ante él sobre el transportador. Este dispositivo supone que la velocidad es lo suficientemente lenta para que tengan tiempo de hacer sus operaciones en el intervalo de paso de las piezas. En ciertas ocasiones, la longitud de la cadena puede ser prolongada voluntariamente de forma que constituya un stock intermedio, o también para introducir una demora técnicamente necesaria entre dos operaciones sucesivas, por ejemplo para permitir el enfriado después de una operación de soldadura secado Otra forma de encadenar las operaciones consiste en disponer los puestos de trabajo a lo largo de un transportador, constantemente en movimiento, formando un bucle cerrado cerrado. carga descarga VENTAJAS Reducida cantidad de trabajos en curso, ya que el output de un producto pasa inmediatamente al siguiente siguiente. Se necesita menos espacio para el transporte y almacenamiento temporal de productos. Se simplifican los sistemas de planificación y control de la producción. En general el aprendizaje por parte de los operarios del proceso productivo es corto y poco costoso.Flexibilidad. DESVENTAJAS El volumen de producto a fabricar será necesariamente elevado para justificar la inversión. E muy inflexible. i fl ibl U Un cambio bi en ell diseño di ñ de d Es producto puede requerir grandes alteraciones de la organización. La avería de una máquina puede ocasionar un paro total del proceso se centren en su eficiencia funcional. La distribución en línea es adecuada cuando • Hay gran cantidad de piezas o productos a fabricar. • El diseño di ñ del d l producto d t está tá más á o menos normalizado. li d • La demanda del producto sea razonablemente estable, y el equilibrado de las operaciones y la continuidad de la circulación de materiales puedan ser logrados sin muchas dificultades. 3.3.3. Sistemas productivos por lotes (batch production • Se secuencian lotes de más de un producto diferente • Cuanto más grande es un lote, más se diferencia de la producción artesanal • Fabricación de componentes de automatización, pastelería… • Se emplean para fabricar/prestar productos/servicios estandarizados en los que es necesario un volumen de producción más alto que en un los que es necesario un volumen de producción más alto que en un sistema artesanal pero con una variedad menor • Trabajadores especializados • Estandarización del producto E t d i ió d l d t maquinaria especializada y i i i li d automatización de algunas tareas • Distribución en planta funcional o celular • Variedad de las operaciones es media y su tasa de repetición también Decisiones estructurales de producción • Distribución en planta Di t ib ió por producto Distribución d t 1 2 3 4 5 Concepto • Los recursos se colocan según el orden de utilización en la fabricación del producto • Cadena de montaje • Forma: en línea, en L, en U, en S, en O, en peine Ventajas e tajas • Manejo de materiales reducido • Escaso trabajo en proceso • Tiempos de fabricación mínimos • Planificación Pl ifi ió y control t l simple i l • Simplificación de tareas (puestos especializados y poco cualificados) Inconvenientes • El proceso no es flexible • Los tiempos de fabricación no son flexibles (condicionados por el proceso más lento) • Inversión muy elevada • Si para una parte del proceso, para toda la cadena • Trabajo monótono (problemas de motivación) 3.2.3. Las células flexibles U,L,S etc. Sistemas productivos por lotes (batch production lotes (batch Contenedor 2 1 3 CS T2 4 T1 CE Contenedor 7 6 5 RUTA DEL PRODUCTO Desplazamiento producto RUTA DE OPERACIONES Desplazamiento operario con pieza Desplazamiento operario sin pieza Lay-out: Lay out: • El interior de la U debe estar totalmente libre de cualquier obstáculo: material, cajas, mesas, etc. El interior es un espacio sólo para personas. • Las distancias entre puestos de trabajo deben ser reducidas (entre 80 y 100 cm) así como la anchura de la U (entre 100 y 150 cm). De este modo se permite el desplazamiento de los operarios entre los puestos. Proceso: • El proceso debe ser unidad a unidad. Los stocks intermedios están prohibidos. Aprovisionamiento: • Debe ser posible aprovisionar material a cada puesto y evacuar el producto acabado sin entrar en el interior. • Los puestos deben tener una disposición del material de forma que el final de un contenedor no implique el paro del puesto. EJEMPLOS SISTEMAS EN U 3.3.4. SISTEMA PRODUCTIVO POR PROYECTOS. • • • • • • • • • • • Productos únicos y/o complejos Infraestructuras, edificios, aviones, satélites, operaciones quirúrgicas… Materias primas y materiales pueden ser complejos p y p p j Bajo pedido El grado de mecanización y/o automatización depende del producto o servicio concreto servicio concreto Trabajadores cualificados y tanto polivalentes como muy especializados Distribución en planta por posición fija Producto/persona permanece inmóvil y los factores productivos Producto/persona permanece inmóvil y los factores productivos (equipos, trabajadores) se sitúan alrededor de éste Variedad de operaciones es elevada y su tasa de repetición es baja C t Costes variables altos i bl lt Herramientas de planificación del proyecto • Gráfico de Gantt • Técnica PERT Decisiones estructurales de producción • Distribución en planta Distribución ó celular Fuente: Miranda et al. 2005 Concepto • Los recursos se agrupan en células, cada una dedicada a realizar una sucesión de operaciones sobre una familia de productos Ventajas (combina las de la distribución por producto y de l distribución por proceso) • Mejora de las relaciones humanas (un equipo a cada célula responsable de su funcionamiento) • Economías de aprendizaje (repetitividad dentro de la célula) • Disminución del material en proceso (menos desplazamientos, varias actividades en una misma célula) • Disminución de los tiempos de preparación (menos cambios cada recurso dedicado a un tipo de items) cambios, • Disminución de los tiempos de fabricación • Planificación simplificada • Fácil supervisión y control manual Inconvenientes (respecto a la distribución por proceso) • Cambio costoso de la distribución por proceso a la celular • Posible reducción de la flexibilidad • Posible incremento de los tiempos inactivos de los recursos • Riesgo de obsolescencia de células 3.3.4. Posición fija Cuando el producto es grande o pesado los recursos se mueven en torno al producto; Decisiones estructurales de producción • Distribución en planta Distribución por posición fija El producto permanece fijo y los recursos se mueven a su alrededor • Mano de obra flexible y cualificada • Producción reducida y elevado coste unitario • Maquinaria de uso general y de uso específico 3.4Disposiciones físicas tradicionales comparadas con las modernas modernas. Características de las disposiciones físicas tradicionales: • Objetivo principal: Elevada utilización de máquinas y hombres • Medios para cumplir los objetivos: Producciones largas, asignaciones fijas de puestos de trabajo para obtener beneficios de especialización, inventarios para resolver problemas de producción, tasas constantes de producción, separación de defectivo para reprocesos, q a pplena carga. g máquinas • Apariencia de las disposiciones físicas: Naves grandes, espacio para inventarios y aparatos de manejo de materiales largas. Líneas en forma de L o rectas. Características de las disposiciones físicas modernas: • Objetivo principal: Calidad y flexibilidad en el producto, capacidad de modificación rápida en las tasas de producción y de cambio de modelos. • Medios para cumplir los objetivos: Trabajadores capacitados para varios puestos de trabajo inversiones en mantenimiento preventivo y en máquinas pequeñas y versátiles trabajo, versátiles. Se alienta a los trabajadores a ejercitar su iniciativa en la solución de problemas de calidad y producción. Los trabajadores y las máquinas se van moviendo según se requieran los problemas de producción. Las estaciones de trabajo se juntan y apenas hay inventarios o se procura que así sea. sea • Apariencia de las disposiciones físicas: Naves mas pequeñas, disposiciones físicas mas compactas y juntas y menor espacio para inventarios y manejo de materiales. Líneas en forma de U. 3.5Disposiciones físicas para instalaciones de servicios. Las características de los servicios y de los procesos utilizados para pproducirlos las ppodemos resumir en: 1. La gran diversidad de los servicios en general. 2. Existen tres dimensiones en el tipo de servicios: a) Diseño estándar o bajo pedido. b) Cantidad de contacto con el cliente. c) Mezcla de bienes con servicios intangibles. intangibles 3. Existen tres tipos de operaciones de servicio: a)) Cuasimanufactura. b) El cliente como participante. c) El cliente como producto. La comprensión de estos puntos nos prepara para un análisis de los tipos de disposición físicas siendo de aplicación lo aprendido hasta ahora.

© Copyright 2026