NOVAReport N° 11

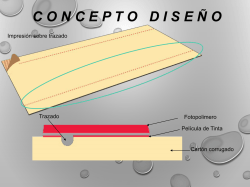

NOVA Junio de 2006 PRIMER INFORMATIVO PARA LA INDUSTRIA FLEXOGRAFICA [email protected] Bogotá D.C. Fleje EDITORIAL (Rasqueta, Racla, Dr. Blade) En esta ocasión quiero hacer un alto en el desarrollo de la industria del empaque en Colombia, la cual ha vivido en los últimos años un proceso de sofisticación imparable, donde priman las maquinarias, equipos y materiales de última generación, enfocados a proveer un mejor empaque en el mercado internacional. Sin embargo, es de anotar que esta adquisición de tecnología solo nos deja en un nivel competitivo, a la par de las empresas de la región, que sin lugar a duda también han entendido que esta es la forma de seguir participando de un mercado cada día mas globalizado, donde entran a participar nuevos y mas sólidos competidores internacionales. Las preguntas obligadas son: ¿Qué hacer para lograr una diferenciación¿, ¿Cómo hacer para atraer mercados y ser líder?. La respuesta es muy fácil y a la vez muy compleja, innovación de productos y servicios. ¿Cómo se logra esto?. Sería la siguiente pregunta, y la única respuesta que encuentro a la mano y que considero se debe tomar seriamente es “la Investigación”. Es muy importante dejar de copiar posdesarrollos y los procesos que hoy en día tienen las grandes potencias industriales y comenzar a definir estrategias para crear soluciones propias que nos den la ventaja competitiva que están requiriendo los mercados. Un ejemplo claro de innovación lo hallamos en una universidad del eje cafetero donde han desarrollado polímeros y resinas plásticas a partir de fibras de algunas plantas de cosecha. ¿Estos materiales bien desarrollados no serían una ventaja competitiva en el mercado? Creo que debemos dar un viraje a nuestra visión de crecimiento y pensar a largo plazo en desarrollar nuestras propias tecnologías, echando mano a todos aquellos institutos y universidades que hacen investigación, para que guiados por nuestras necesidades y las del mercado, desarrollen productos que sean innovadores y atractivos para nuestros clientes A Al ingresar en el nuevo milenio, la demanda de empaques impresos por sistemas de rotograbado y Flexografía ha ido en aumento, haciendo que los convertidores se enfrenten a grandes retos productivos, económicos y de calidad, para hacer que sus procesos mantengan una estabilidad permanente. Sin embargo, existen muchas variables que hacen que esta labor sea muy complicada, en especial por tratarse de variables ajenas al impresor, como lo son tintas, planchas de impresión, cintas de fijación y todos aquellos elementos que son consumibles en su proceso productivo. Los flejes, rasquetas o raclas de dosificación de las tintas se consideran como uno de los componentes más críticos en las disciplinas de impresión flexo y en rotograbado. Es un instrumento de precisión que está íntimamente relacionado con los rodillos anilox, ya que ambos trabajan al unísono para depositar sobre el sustrato, una película de tinta de un espesor homogéneo, lo cual es esencial para una buena reproducción de las imágenes, durante el tiempo que dura el rodaje y entre trabajos de repetición. El fleje se está convirtiendo rápidamente en sinónimo de evolución de alta calidad gráfica en los convertidores alrededor del mundo. Completa la ecuación de la calidad manteniendo una relación óptima con los rodillos anilox N° 11 Recomendaciones de ajuste inicial en Máquina Corte el fleje al largo que estipula el fabricante de la máquina, evitando que queden rebabas en los extremos. Se aconseja que el filo libre del fleje, puesto una vez sobre la cámara o porta-rasquetas, no sea mayor a 20 mm. Revise que el fleje no presente fisuras o abolladuras en el filo que hace contacto con el rodillo. Verifique la forma de sujeción del fleje en la cámara o porta-rasqueta de tal forma que no quede ondulado y esté perfectamente paralelo a este. Trate de trabajar con una presión en máquina lo más baja posible. Se aconseja entre 0,51,0 bar Desgaste del Fleje El fleje, al entrar en contacto con el rodillo anilox o el rodillo de rotograbado, experimenta una fuerte fricción que hace que este se desgaste de forma tal que tiene que ser reemplazado con frecuencia. Este proceso esta debidamente calculado por los fabricantes de rodillos y flejes, de tal forma que el desgaste se produzca en el fleje y no sobre los rodillos, que en la mayoría de los casos se trata de una pieza mucho más costosa. El problema radica cuando el desgaste de los flejes es inadecuado, de tal forma que presenta en el filo, formación de virutas de gran tamaño, hilos de metal o desportilladuras del filo. Llega a suceder que las laminillas formadas se enroscan debido a un incremento en la temperatura ocasionado por la fricción. La formación de estas laminillas o hilos de metal son un problema muy común. 1 2 3 Demasiada presión sobre la cuchilla Angulo de contacto muy bajo Aleación muy blanda de la cuchilla. Podría también suceder que hay combinación de las tres anteriores. Incluso al inicio, ya que después de cierto período de tiempo, la presión debe ajustarse y no es solamente una compensación, además de que la presión aumenta, la cuchilla se dobla. Para evitar este problema, se recomienda una cuchilla con recubrimiento, lo que disminuye esta tendencia Existen tres causas diferentes perfectamente identificadas: Tipos de Rasquetas Rasqueta borde bisel: más conocida como c o nve n c i o n a l , e ra a n te ri o rm e n te l a predominante. El inevitable desgaste del borde incrementa progresivamente el contacto d e l á re a d e l a c u c h i l l a , a l te ra n d o progresivamente el espesor de la película de tinta que se transfiere al sustrato, causando variaciones en la tonalidad. Rasqueta radial sin filo: tienen bordes pulidos que facilitan su asentamiento inmediato contra los rodillos anilox reduciendo el desperdicio. Los bordes radiales permiten un mínimo de presión de la rasqueta con una excelente dosificación. Rasqueta lamella con filo: es un tipo de rasqueta especial. El borde maquinado con precisión es esencial para obtener una transferencia consistente de tinta a lo largo de toda la tirada. Conforme se gasta la lamella, el borde se mantiene constante evitando un cambio de tonalidad. Recomendable para rodillos de alta lineatura Presión de las Rasquetas La presión está altamente influenciada por el tipo de tinta y su viscosidad, así como por el tamaño y tipo de rodillo. Inicialmente se debe trabajar con el mínimo de presión requerida para limpiar la superficie del rodillo. Una vez lista, un leve aumento en la presión de la rasqueta debe ser suficiente para adaptar el aumento de la fuerza hidráulica de la tinta durante las velocidades de producción y los cambios usuales de viscosidad de la tinta caudal de la tinta, pueden quedar atrapados entre la cuchilla y el rodillo anilox, incrustándose en las celdas. Esto causará una reducción en la cantidad de tinta provista al fotopolímero, lo cual se distingue por franjas claras en el área de impresión Área de Contacto Es el área creada por el borde de la rasqueta lamella contra el rodillo anilox. Se pueden obtener diferentes áreas variando el espesor del borde de la rasqueta lamella y el ángulo de contacto. El área de contacto es una función de la proyección de la hoja con relación a su soporte, la presión y el ángulo de la hoja. Para la proyección de la hoja recomendamos que el cliente encuentre el valor más pequeño porque de esta forma podrá controlar mejor la dosificación durante la tirada Rayado de Rodillos Anilox El rayado de los rodillos anilox afecta la capacidad para transferir la película de tinta del espesor correcto; usualmente en forma de una franja circunferencial angosta. Con frecuencia, esas bandas pueden detectarse inspeccionando el rodillo anilox visualmente. Sin embargo, regularmente pasan desapercibidas hasta que aparecen defectos de impresión en las prensas en forma de franjas de un color claro a oscuro en el área de impresión que corren en forma paralela a la dirección del avance de la banda. Estos defectos son mucho más notorios en las áreas gruesamente o totalmente cubiertas. Las dos causas principales para el rayado de los rodillos anilox son: 1 Partículas endurecidas de tinta, fragmentos de cerámica o partículas extrañas que quedan atrapadas entre la rasqueta y el rodillo anilox. Si no se detectan estas partículas, pueden dañar la superficie de su rodillo, destruyendo la integridad de las paredes de las celdas lo cual aumenta el volumen de la tinta transferida al fotopolímero de impresión, esto se distingue por las franjas oscuras en las áreas de impresión. Las franjas oscuras son más aparentes cuando se imprime con rodillos anilox gastados u obstruidos debido a la reducción general de tinta transferida al fotopolímero. 2 El desgaste natural de la rasqueta produce fragmentos de metal conforme dosifica la tinta de la superficie del rodillo anilox. Cuando las cámaras cerradas se encuentran enganchadas con demasiada presión también se puede producir virutas de acero que hacen que la cuchilla patine sobre la superficie del rodillo anilox en vez de afeitarlo. Este exceso de presión también producirá cambios en la tonalidad porque una cantidad significativa de tinta pasará por debajo de la hoja debido a la fuerza hidrodinámica de la tinta. Si no se sacan estos contaminantes metálicos del Desgaste de los Rodillos Anilox La razón para el desgaste abrasivo del anilox puede ser por microfracturas de la capa cerámica, haciendo que pequeñas partículas de cerámica entren a la zona de contacto de la cuchilla, dañando la estructura de las celdas del anilox. Esto puede ocurrir en rodillos nuevos que no estén acabados adecuadamente o cuando la cerámica se desportille. Es esencial que la superficie del rodillo se encuentre libre de partículas de cerámica o cualquier residuo de tinta seca que puedan acentuar el problema. Actualmente existen muchos fabricantes de flejes para aplicaciones de artes gráficas, la mayoría de estos provenientes de procesos de corte y laminado de acero. Sin embargo entre ellos existen muchos que se limitan a dar las dimensiones correctas, desentendiéndose de la calidad del material que están fabricando y más aún, de los materiales con los que ellos interactúan. Es importante que en el momento de adquirir un elemento crítico de nuestro proceso de impresión como lo es el fleje o rasqueta, nos identifiquemos con la idoneidad del fabricante y verifiquemos que lo que estamos usando, sea el material adecuado para mantener un proceso estable y de buena calidad Consejos prácticos Cuando tenemos problemas de rayas circunferenciales, la mayoría de las veces las aducimos a problemas de la calidad del fleje. Sin embargo, estos problemas pueden ser producidos por otros factores que debemos tener en cuenta en el momento del montaje y usos de los sistemas de dosificación de tinta: 1 Limpie los soportes de los flejes y las cámaras cerradas de tal forma que no queden residuos de tinta seca que puedan ir a parar al circuito de tinta. 2 Cuando realice los cortes del fleje, evite que queden rebabas que impidan que este se asiente perfectamente contra la cama del soporte. 3 Siempre utilice filtros de tinta, en lo posible con imanes en contraflujo, con el fin de retener las partículas metálicas. 4 No permita que sus operarios sobrepasen las presiones definidas por el fabricante de la máquina impresora. 5 Evite que partes metálicas de la cámara rocen contra el rodillo anilox. Flexo-Gráfica > SEMINARIO > > 2006 Nuevos desarrollos en los procesos de elaboración de películas de alta barrera. Planchas de impresión y sistemas de procesamiento alternativo. Adhesivos de laminación de altas prestaciones. Sistemas de montaje automáticos. Anilox cerámicos no convencionales. Máquinas y equipos modernos. Entre otros. > “Hacia un empaque mejor” Viscosimetros AVANCES TECNOLOGICOS EN LA INDUSTRIA DEL EMPAQUE Bombas, Filtros y lavadoras Anilox PROCEGRAF S.R.L. NUEVOS CONCEPTOS EN ELABORACION E IMPRESION DE EMPAQUES CONFERENCISTAS INTERNACIONALES Montadores de cliché AV Flexologic B.V. Refiladoras y Cortadoras Extrusoras y Coex-trusoras PUNTO DE ENCUENTRO DE LA INDUSTRIA JULIO 6 Y 7 HOTEL FOUR POINTS SHERATON BOGOTA - COLOMBIA INFORMES E INSCRIPCIONES: Correo electrónico: [email protected] Tels.: (571)4165639 (571)4165412 Fax: (571)4165346 Bogotá - Colombia O MACRO ENGINEERING & TECHNOLOGY INC. NOVAFLEX REPRESENTACIONES LTDA. ORGANIZA LINEA DE ATENCION AL CLIENTE 01-900-331-6682 www.novaflex.com.co Correo: [email protected] www.novaflex.com.co Cra. 69 No. 25B-44 Of. 603 Edificio World Business Port Tels.: (571)4165639 (571)4165412 (571)4165541 Fax.: (571)4165346 Bogotá D.C. - Colombia

© Copyright 2026