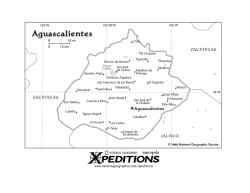

Ver/Abrir - Universidad Autónoma de Aguascalientes