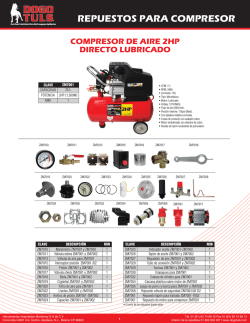

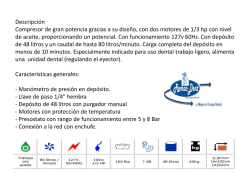

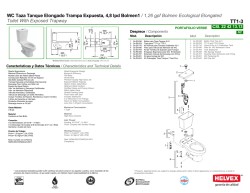

ewwd-i-_ewld-i-_iom_d-eimwc00404-14es