E-Equipos de prensado.indd

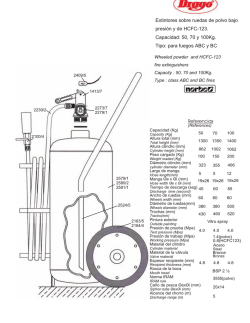

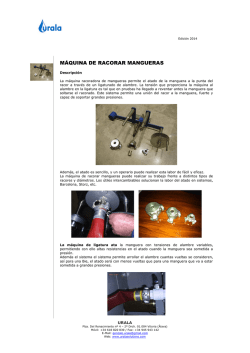

Equipos de Prens ado Crimper Equipments Equipos de Prensado Equipos de Prensado Proceso de Ensamble de Mangueras U na vez seleccionados la manguera y los acoplamientos correctos, podrá realizarse el ensamble de los mismos. Existen tres tipos de ensamble: - Con conexiones Permanentes pre-prensadas. - Con conexiones Reusables. - Con conexiones Permanentes de 2 piezas. El valor C de corte es la longitud de la parte del acoplamiento que no está directamente en contacto con la manguera ni está sujeto a la misma. Si se le resta la suma de los dos valores C a la longitud total del ensamble, se podrá determinar la longitud correcta de manguera que debe cortarse. Todos los valores de corte están identificados en las tablas de ensamblaje incluidas en el parquet de ventas de las Maquinas de Prensado Covalca. En el caso de conexiones de rosca macho, el corte se mide desde el cuello del tope hasta el extremo de las roscas, tal como se muestra en la figura: Los componentes, equipos y procedimientos varían para cada uno de estos tipos de ensamble. Sin embargo, la medición, los procedimientos de corte y la orientación del acoplamiento son siempre los mismos. El ensamble, es el proceso de deformar, de manera controlada, el conector sobre la manguera. El objetivo es, lograr una “posición única” del conector sobre la manguera. “Posición Única” determinada por la combinación de: - Inserción de la manguera en el conector. - Diámetro final de la deformación. En el caso de acoplamientos hembra rectos, el corte se mide desde el collarín de tope hasta el extremo de la tuerca o del asiento, dependiendo de si la tuerca se puede tirar hacia atrás para dejar expuesta la superficie de asentamiento o no, tal como se muestra en la figura: El proceso de ensamble deber ser contacto metal – metal, tal como se muestra a continuación: Las conexiones con tubo con ángulos se miden hasta la línea central de la superficie de asentamiento, tal como se muestra en la figura: Pasos para Ensamblar una Manguera: 1. Medición de la Manguera: En el caso de algunos ensambles, la longitud debe tener una tolerancia estricta con el fin de efectuar una instalación correcta. Esto es especialmente cierto para ensambles cortos de mangueras de alta presión. Antes de cortar la manguera, asegúrese de haber entendido la diferencia entre “longitud de manguera cortada” y “longitud total del ensamble”, tal como se muestra más abajo. Longitud Total del Ensamble Equipos de Prensado 2. Corte de la Manguera: NOTA: El corte de cualquier manguera genera deshechos que pueden causar daños al sistema hidráulico si no se los retira correctamente. Después de determinar la longitud de corte de la manguera, restando las dimensiones de las conexiones, corte la manguera utilizando una sierra de corte. Al cortar cualquier manguera , mantenga el corte tan recto como sea posible y perpendicular a la pared de la manguera. El ángulo máximo permitido de corte es de 5°. Se puede utilizar dos tipos de cuchilla: dentada o de abrasión. La cuchilla dentada ofrece un corte limpio y eficiente en mangueras trenzadas (de 1 y 2 mallas) no espiraladas. Si bien la cuchilla dentada corta mangueras en espiral, esto no se recomienda puesto que pierden el filo rápidamente y/o sufren daños. La rueda de abrasión corta todo tipo de manguera eficientemente, incluso la manguera reforzada con espiral. La desventaja de esta cuchilla es la cantidad de desechos que crea durante el corte. Al desgastarse la cuchilla, su diámetro disminuye y eventualmente hay que sustituirla. El corte de una manguera de Teflón y Tubo malla, requiere consideraciones especiales. Puede cortarse limpiamente con una cizalla de corte. 3. Alineamiento de las Conexiones: Cuando ninguna de las conexiones sean rectas (ambas estén en ángulo) hará falta alinearlas. Las conexiones se deben alinear de modo de asegurar una instalación correcta y ejercer una tensión mínima en la manguera debido a la torsión. Procedimiento de Alineación: - Coloque el acoplamiento más alejado verticalmente hacia abajo. - El ángulo de alineación se mide en el sentido del reloj (tal como se muestra en la figura ) . - (La tolerancia del ángulo de alineación debe ser de ±2°.) También puede usarse una rueda abrasiva, pero la zona de corte de la manguera debe envolverse con cinta de enmascarar para servicio pesado (por lo menos dos veces ) . cw 4. Preparación de la Manguera 4 ó 6 Mallas (100R12 Ó 100R13) (Cuando se Ensamblan con Conexiones de 2 Piezas): Cuando se ensamblan mangueras con conexiones de 2 piezas (ferrul y espiga por separado), siempre se debe realizar el ahusado o remoción de la cubierta externa hasta llegar al refuerzo. Una vez hecho el corte, deben quitarse las rebabas del tubo, utilizando esmeril de banco. Quite la cinta antes de efectuar el ensamble.de enmascarar para servicio pesado (por lo menos dos veces ) . Para ello se puede utilizar un alicate especial de pelado ó en su defecto, un esmeril de banco ó una cuchilla afilada. Estas mangueras al ser para altas presiones, su cubierta tiende a ser gruesa normalmente y requieren el ahusado o pelado, porque las dientes del ferrúl no pueden atravesar la cubierta y llegar al alambre. Las mangueras 100R1 ó 100R2 (1 ó 2 mallas) no requieren ahusado o pelado al momento de ensamblar con conexiones de 2 piezas. 5. Ensamble con Conexiones de 1 Pieza o Preprensadas: - 5.7. Retire el ensamble y mida el diámetro de prensado. - 5.1. Coloque la manguera junto a la conexión Utilice el pulgar o marque la profundidad de inserción. - 5.8. Ensamble final: Una vez realizado todos éstos pasos, se garantiza el ensamble de una manguera Hidráulica. - 5.2. Lubrique con vaselina, el interior de la manguera. Luego con el pulgar (o la marca) en posición, empuje la conexión hasta que la cara externa toque marcaje. Gire ligeramente para asegurarse de que esté completamente insertado. 6 Ensamble con Conexiones Reusable (RN), para Manguera 100R5: Las conexiones reusables pueden conectarse fuera del taller, lo que significa que no es necesario utilizar una máquina de prensar. A continuación, se presentan los pasos básicos del ensamble: - 6.1. Engrasar previamente con vaselina, el interior de la manguera. - 5.3. Consulte la tabla de prensado, de acuerdo a la manguera y conexión seleccionada, para obtener los datos del setting que se debe colocar en el micrómetro de la máquina y posteriormente verifique las tolerancias de ensamble. - 6.2. Enroscar el ferrul en la manguera ya cortada a la medida utilizando una prensa. Se debe girar en sentido antihorario, hasta llegar a tope, luego se debe dar media vuelta sentido horario. - 5.4. Seleccione el dado correcto y coloque el setting indicado, en la máquina de prensado. - 5.5. Inserte el ensamble y alinee correctamente, para que el prensado quede liso y sin desperfectos. - 6.3. Luego se debe introducir la espiga con un movimiento en el sentido de las agujas del reloj, hasta que llegue al tope del ferrúl, esta va a expandir la goma de la manguera, realizando el proceso de sellado y ensamble. - 5.6. Accione el botón para proceder a realizar el prensado. - 6.4. La manguera ya está lista para utilizarse. Equipos de Prensado Ensamble de Manguera para Obtener un Sistema Seguro das por la SAE - Las mangas protectoras, abrazaderas y productos resistentes a la abrasión pueden ayudar a resolver este tipo de problemas. - También es importante la torsión adecuada de los acoplamientos: Los acoplamientos con una torsión incorrecta (sea debido a estar apretados de más o de menos) no sólo pueden sufrir fugas, sino que también es posible que no resistan la presión o vibración del sistema. Instalación en los Sistemas U na vez seleccionados todos los componentes, es importante efectuar el ensamble correctamente. Si no, los extremos podrían desprenderse. Ya sea que lo fabrique por sus propios recursos, o lo compre ya hecho, no utilice mangueras y acoplamientos de fabricantes distintos. Es de vital importancia que la manguera y el acoplamiento sean del mismo fabricante y que se ensamblen utilizando el equipo, los componentes, los procedimientos y las tablas de Prensado recomendados por el fabricante. Tome Siempre las Siguientes Medidas de Seguridad con el Equipo: - Utilice gafas protectoras. - Mantenga sus extremidades lejos de las piezas en movimiento. - No utilice ropa suelta. - Asegúrese de que el equipo esté montado y conectado de manera segura. Los acoplamientos macho fijos se instalan girando todo el ensamble de la manguera al insertar la conexión macho en el puerto. Puede utilizarse cinta de Teflón en las roscas cónicas para facilitar la instalación y mejorar el sello. Si se utiliza un O-Rin, lubríquelo con un aceite liviano antes de la instalación. Un O-Ring seco se pegará, saliendo del área de sellado y generando un sello ineficiente. Una vez apretado a mano, ajuste la tuerca hexagonal con una llave para aplicar la torsión correcta al acoplamiento. Puesto que es necesario girar la manguera, nunca utilice dos machos fijos en el mismo ensamble de manguera. Instalación Segura: Es importante prestar atención particular a la instalación y disposición de la manguera: - La manguera debe estar instalada correctamente para evitar peligros y asegurar una vida útil prolongada. - Evite torcer la manguera. - Evite colocar la manguera cerca de fuentes de calor. - Evite colocar la manguera cerca de bordes metálicos o demasiado cerca de otra manguera. La cubierta y el refuerzo de la manguera podrían sufrir daños por abrasión, creando así un problema de seguridad. La instalación de acoplamientos macho móviles no requiere la rotación de la manguera. Sólo debe insertar el macho en el puerto y utilizar una llave para ajustar a la torsión correcta. Puesto que la manguera no gira, podrá orientar la curvatura de la manguera de manera de facilitar su instalación. Tenga en cuenta que las conexiones macho giratorios (SP) tienen O-rines internos, que deben ser compatibles con el fluido utilizado. Las bridas se instalan utilizando abrazaderas de brida dividida. A continuación se enumeran los pasos para la instalación correcta de una brida : - 1. Coloque una pequeña cantidad de aceite sobre O-Ring, e insértelo en la ranura del acoplamiento. El aceite impedirá que el O-ring” se salga. Los accesorios de tubo doblado y de tipo bloque deben mantenerse en posición manualmente al ser apretados. - 2. Coloque el acoplamiento sobre el puerto. Uso de Adaptadores: Pueden usarse adaptadores para facilitar la instalación y orientación. Sin embargo deberá tener en cuenta que los adaptadores también pueden ser una causa potencial de fugas. Pueden usarse en las siguientes situaciones: - 1. Para evitar la alineación del conector. Si se requiere un acoplamiento de ángulo en ambos extremos de un ensamble de manguera, colóquelo solamente en un extremo; en el otro, utilice un acoplamiento recto y un adaptador en ángulo. Esto facilitará la instalación y eliminará la necesidad de alineación. - 2. Cuando no se dispone de acoplamientos que adaptan al mismo tiempo el diámetro de la manguera al diámetro del puerto, utilice un adaptador para pasar de un diámetro a otro. - 3. Instale las dos mitades de la abrazadera sobre la cabeza de la brida y enrosque los pernos manualmente. - 4. Utilice una llave para ajustar utilizando una secuencia cruzada. - 5. Aplique la torsión de ajuste correcta. Las instalaciones de las conexiones hembra giratorias se realizan enroscando la tuerca giratoria sobre las roscas del acoplamiento macho fijo. Nunca utilice una conexión hembra giratoria con una conexión macho giratorio. Una vez apretado manualmente, utilice una llave para mantener la tuerca hexagonal fija en posición y ajuste la tuerca giratoria con otra llave hasta obtener la torsión correcta. Esto impedirá la rotación del vástago y el torcimiento de la manguera. - 3. Para facilitar la conexión del puerto y la instalación de la manguera. - 4. Para cambiar a una configuración diferente de rosca, inclusive las roscas internacionales. - 5. Como regla práctica, es mejor utilizar un adaptador recto y una conexión en ángulo, en lugar de un adaptador en codo y un extremo de manguera recto. Esto promueve el flujo laminar y reduce la caída de presión. Al utilizar adaptadores, el método preferido es instalar primero el adaptador y después el ensamble de manguera. Equipos de Prensado Ensamble de Manguera para Obtener un Sistema Seguro das por la SAE Cambio de Longitud: Sin Presión L a instalación correcta de la manguera es esencial para obtener un rendimiento satisfactorio. Si la longitud de la manguera es excesiva, la instalación no presentará un aspecto satisfactorio, y se efectuarán gastos innecesarios de componentes. Si los ensambles de manguera son demasiado cortos para permitir una flexión adecuada y absorber cambios de longitud debidos a la expansión o contracción, se reducirá la vida útil de servicio. La manguera puede elongarse hasta un 2 % o contraerse hasta un 4 % dependiendo de su construcción. La disposición de la misma deberá tener estas características en cuenta. A continuación se muestran figuras con la disposición correcta de la manguera para obtener máximo rendimiento y ahorro de costo. Tenga en cuenta estos ejemplos al determinar la longitud de un ensamble específico. Alta Presión Para permitir cambios de longitud al presurizarse la manguera, no coloque abrazaderas en las curvas de modo que éstas absorban los cambios. No una las líneas de alta y baja presión entre sí. Torsión: Evite torcedura y distorsión flexionando la manguera en el mismo plano que el movimiento del puerto al cual está conectada la misma. Cambio de Longitud: Incorrecto Correcto Correcto Cuando la instalación de la manguera es recta, permita suficiente holgura en la línea de la manguera para compensar los cambios de longitud que ocurrirán al aplicarse presión. Incorrecto Curva Estrecha: Correcto Incorrecto Utilice los adaptadores de ángulo correctos para evitar una curva estrecha en la manguera. Correcto Al instalar la manguera, asegúrese de que no esté retorcida. La presión aplicada a una manguera retorcida puede causar fallas en la manguera o el aflojamiento de las conexiones. Aplicación Inadecuada: Flexión y Movimiento: Incorrecto Correcto Es necesaria una longitud adecuada de manguera para poder distribuir el movimiento en aplicaciones curvadas y para evitar la abrasión. Tensión: Incorrecto Correcto Deben usarse codos y adaptadores para aliviar la tensión en el ensamble y proporcionar instalaciones más prolijas y accesibles para la inspección y mantenimiento. Colapso: Incorrecto Correcto Para evitar el colapso de la manguera y la restricción del flujo, mantenga los radios de curvatura de la manguera tan grandes como sea posible. Incorrecto Correcto Instale la manguera directamente utilizando adaptadores y acoplamientos de 45° y/o 90°. Evite una longitud excesiva de la manguera para mejorar la apariencia. Equipos de Prensado Desgaste y Almacenaje de los Dados: Mantenimiento de la Máquina para Ensamblar S Revise las superficies de deslizamiento y acoplamiento de los dados para detectar señales de desgaste o daños durante el uso. Busque muescas, virutas, grietas, hendiduras y/u otras señales de desgaste. Sustituya el dado si detecta cualquiera de estas irregularidades. El almacenaje y la lubricación correcta de los dados ampliarán la vida útil de servicio. Almacene en los porta-dados originales de la máquina. i se cuida de la manera adecuada, puede durar mucho tiempo. A continuación se presentan consejos para el mantenimiento de rutina, los cuales son sumamente importantes. Lubricación: Se deben reaplicar los lubricantes a las superficies deslizantes de metal a metal cada vez que las mismas se vean brillantes. De no hacerlo se reducirá la vida útil de los dados y del cono o plato de empuje. Un desgaste excesivo de estos componentes producirá ensambles de manguera que funcionan mal, los cuales podrían separarse bajo presión y causar lesiones. Tenga especial cuidado en alinear los dados correctamente antes de prensar. Limpieza: El fluido hidráulico y los lubricantes pueden acumular suciedad y desechos. Limpie esta acumulación cada vez que sea visible, utilizando un paño limpio. La acumulación puede causar daños a los componentes de la máquina para ensamblar y resultar en ensambles mal acoplados. Calibración: Revise la calibración de la máquina para ensamblar por lo menos una vez al mes o cada vez que observe un cambio en el diámetro del acople. Esto es crítico para producir ensambles de manguera exactos de forma repetida. Tenga en cuenta que algunas máquinas se calibran automáticamente. Cambio de Aceite y Purga: Nivel de Aceite: Además, el desgaste de los componentes también puede contaminar los fluidos. Drene y sustituya por el fluido recomendado (Usando Aceite Hidráulico grado 68). Es importante mantener el nivel correcto de fluido en el depósito (tanque) para obtener una carrera máxima de la máquina para ensamblar y para evitar la entrada de aire al sistema. Asegúrese de que el nivel de fluido esté a la mitad del visor. Dependiendo de la cantidad de uso, deberá cambiarse el aceite de manera periódica. La viscosidad del aceite puede descomponerse con un uso frecuente y a altas temperaturas. Problemas que se Pueden Presentar en las Máquinas Problema: Prensadora no prende. - Podría ser el interruptor de corriente blanco, debe ser reactivado. - Asegúrese que la máquina está apropiadamente enchufada en una toma de corriente de 220 Voltios y recuerde que el uso de extensiones de corriente, dañarían el motor. - Asegúrese que los dos cables que van al pequeño interruptor rojo estén correctamente conectados. - Si unos de ellos esta flojo causaría que la máquina no prenda. ! AVISO: Nunca intente hacer puente con estos dos cables ya que no habría nada que detuviera el motor ni el cilindro cuando comience a bajar. - Inspeccione la goma de encendido / apagado ya que este también controla la electricidad del motor. Problema: El prensado es Mas Grande de lo que Debe Ser. - Proceda hacer un sondeo de calibración y asegúrese que es la adecuada. - Asegúrese de estar utilizando el dado apropiado para el tipo de prensado. Cada dado tiene un rango de 3 mm. - Asegúrese que el número del micro ajustador es el especificado por el fabricante de mangueras. - La bomba hidráulica puede estar generando una presión inadecuada, asegúrese que el nivel de aceite esté 3 centímetros por debajo de la tapa de llenado. - La lubricación de los dados y los accesorios es muy importante, ya que ésta es necesaria para finalizar el prensado a altas presiones. - Esta bomba hidráulica ha sido programada para generar 10.000 P.S.I. Asegúrese que una persona especializada lo revise, para asegurarse que la bomba está generando este esta presión. ! Nunca intente ajustar la presión de la bomba hidráulica ya que las consecuencias podrían ser fatales. Problema: Prensado Menor de lo Deseado. - Proceda hacer un sondeo de calibración y asegúrese que es la adecuada. - Asegúrese de estar utilizando el dado apropiado para el tipo de prensado. Cada dado tiene un rango de 3 mm. - Asegúrese que el número del micro ajustador es el especificado por el fabricante de mangueras. Problema: Dados se Quedan Pegados. - Una adecuada lubricación debe ser hecha para evitar este problema. - Es necesario utilizar grasa de alta presión para este tipo de trabajos. Problema: El Pistón no Retorna (Está Atascado). - Lentamente afloje el ensamble de la manguera de la bomba. Esté preparado para recoger el fluido se derrama. Si no escapa fluido, seguramente está dañado el sello del pistón en la máquina para ensamblar. Sustituya el sello usando el juego de sustitución correcto y las instrucciones correspondientes. Problema: Se han Roto los Dados o el Plato de Empuje. - Revise las especificaciones de acople para asegurarse de que se estén usando el dado, la manguera, el cono y el ajuste correctos. Además, verifique la calibración. - Una media luna rota generalmente es consecuencia de daños debido a una caída o al uso indebido del cono o dado. Un dado roto (generalmente el cono dentado) también podría ser consecuencia de una caída o uso indebido. Sustituya todas las piezas rotas o dañadas. Problema: No Puede Conectarse la Máquina para Ensamblar al Enchufe de Alimentación. - Revise el voltaje nominal tanto de la fuente de suministro eléctrico como de la máquina para ensamblar, para determinar su compatibilidad. Problema: Prensado Excesivo o Deficiente. - Verifique la calibración siguiendo el procedimiento estándar que aparece en el manual de la máquina. Análisisde Fallas en Ensamble de Mangueras Inserción de la Manguera en el Conector C ausa: La conexión no fue insertada a la longitud recomendada por el fabricante. Es necesario que todos los dientes de la conexión se inserten dentro de la manguera. Solución: Reemplace el ensamble . Antes de insertar la manguera en el conector, debe marcarse la longitud de penetración recomendada por el fabricante y luego, insertar la manguera en el conector, hasta llegar a la marca. Abrasión (Ruptura) Causa: El roce o enganche continuo de la manguera contra algún objeto u otras mangueras o partes del sistema donde está instalada. Solución: Reemplace el ensamble de manguera. Verifique la ruta de la manguera y el uso apropiado de abrazaderas de sujeción y de ser necesario, reemplácelas. Prensado / Grafado del Conector Causa: El prensado del conector se realizó por debajo o por encima de la recomendación del fabricante. Solución: Reemplace el ensamble . Verifique el uso del conector apropiado. Revise las instrucciones y especificaciones de ensamblado, así como el empleo de las herramientas correspondientes al ensamble. Radio Mínimo de Curvatura Causa: Violación del radio mínimo de curvatura recomendado por el fabricante o, comienzo de curvatura próximo al conector. Solución: Reemplace el ensamble de manguera. Rutee el ensamble de manera que los radios de curvatura estén en los parámetros recomendados por el fabricante. La manguera debe comenzar a flexionar a una distancia mínima de 2 veces el diámetro de inserción de la conexión en la manguera. Corte del Tubo Interno al Ensamblar (Conectores Reutilizables) Causa: El tubo interno de la manguera fué cortado o dañado, durante el proceso de ensamblaje del conector, permitiendo el ingreso de humedad entre éste y la manguera, oxidando los alambres del refuerzo. Solución: Revise las técnicas de ensamblado, considere el uso de guías de montaje de este tipo de conectores y reemplace el ensamble. Incompatibilidad con el Fluido Causa: El material del tubo interno es incompatible con el fluido que transporta la manguera. Solución: Reemplace el ensamble de manguera con uno compatible con el fluido utilizado o reemplace el fluido con uno compatible con el material de la(s) manguera(s). Restricción de la Sección de Flujo Causa: Colapso por operación en vacío. La manguera pudo haber sido sobrecurvada, aplastada o pisada. En algunos casos, puede ser una pobre adhesión del tubo interno o curado insuficiente durante la fabricación. Solución: Reemplace por una manguera resistente a aplicaciones de vacío. Evite el deterioro durante la manipulación e instalación. Alta Temperatura Causa: La manguera ha sido expuesta al calor excesivo por encima de lo recomendado por el fabricante. Se han perdido los plasticizantes que le dan la flexibilidad al elastómero de la manguera. El proceso de oxidación pudo haber sido acelerado por la presencia de aceite aireado, cuyo reacción puede causar el endurecimiento de la manguera. Cualquier combinación de oxígeno y calor acelera el endurecimiento del tubo interno. La cavitación también puede crear el mismo efecto. Mangueras viejas pueden presentar el mismo síntoma. Solución: Revise la aplicación. Disminuya la temperatura a los limites operativos de los compontes o reemplace la manguera por una calificada para la temperatura a la que operará. Instale protecciones contra el calor. Reemplace el ensamble. Crimper Equip ments Crimper Equipments Crimper Equipments Hose Assembly Process A fter selecting the correct hose and couplings, the assembly can be done. There are three different types of assembly: The cutoff value C is the length of the coupling part which is not directly in contact with the hose. Subtracting the sum of the two C values to the total length of the assembly, determine the correct length of hose to be cut. Male threaded fittings, the cutting is measured from the neck of the stopper to the end of the threads, as shown in the figure: - With pre-pressed permanent fittings. - With Reusable fittings. - With two pieces permanent fittings. For each of these types of assembly, components, equipment and procedures vary. However, measuring, cutting procedures and guidance are always the same. The assembly is a deforming process, in a controlled manner on the hose fitting It has a “unique position” on the hose fitting “Unique position” determined by the combination of: - Insert the hose into the fitting. - Diameter of the warp end. Straight female couplings, the cut is measured from the collar to stop nut or end of the seat, depending if the nut can be pulled back to expose the seating surface or, as shown in figure: The assembly process must be metal- metal contact, as shown below: The pipe connections are measured angles to the center line of the seating surface, as shown in figure. Steps to Hose Assembly: 1. Measuring Hose: For some assemblies, the length should have a close tolerance in order to make a correct installation. This is particularly true for short assemblies of high pressure hoses. Before cutting the hose, make sure you understand the difference between “cut hose length” and “total length of the assembly”, as show below. Total Length Assembly Crimper Equipments 2. Hose Cutting: After determining the cutting length of the hose, minus dimensions of the fittings, cut using a cutting saw. Can use two types of blade: Serrated or abrasion. The serrated blade offers a clean and efficient cutting braided hoses (one and two plies) not spiraled. While the serrated cutting blade spiral hoses, this is not recommended because lose their edge. The abrasive wheel cut all types of hose efficiently, even spiral reinforced hose. When you use the blade, its diameter decreases and eventually must be replaced. Cutting a PTFE hose and mesh tube, requires special considerations. Can be cut cleanly using a cut saw. Also can use an abrasive wheel, but the cutting of the hose should be wrapped with masking tape, heavy duty (at least twice). NOTE: The cut of any hoses generates waste that can cause damage to the hydraulic system if they are not properly removed. When cutting any hose, keep the cut as straight as possible and perpendicular to the wall of the hose. The maximum cutting angle is 5°. 3. Alignment Procedure: Place the coupling farthest vertically downwards. Alignment angle is measured clockwise (as shown in the figure). (The alignment angle tolerance should be ± 2°.) cw 4. 4 to 6 Plies Hose Preparation (100R12 ,100R13) (When Assembled with 2 Pieces Fittings) When assembled hoses with 2 pieces fittings (ferrule and barb separately), you should always make the cover to reach the reinforcement. To do it, you can use an special pliers to peel or a bench grinder or a sharp blade. These hoses to be for high pressure, the cover its thick and normally require the skive, because the teeth of the ferrule cannot pass through the cover and reach the wire. 100R1 or 100R2 hoses (1or 2plies) do not require skive when assembled two pieces fittings. Once make the cut, should remove burrs from the tube, using bench grinder. Remove the tape prior to assembly. 5. Assemble with Pre-Pressed Fittings: - 5.7. Remove the assembly and measure the diameter of pressing. - 5.1. Place the hose next to the fitting. Use your thumb or mark the insertion dept with a pen or marker. - 5.8. Final assembly: Once you make all these steps, is guaranteed a hydraulic hose assembly. - 5.2. Lubricate with Vaseline inside the hose. Then with the thumb (or mark) in place, pull the fitting until the outside touch the mark. Turn slightly to make sure it is fully inserted. 6 Assembly with Reusable Fittings (RN), SAE 100R5 Hose: Reusable fittings can connect outside the shop, which means you do not need to use a crimper machine. Here are the basic steps of this assembly. - 6.1. Previously you most lubricate with Vaseline grease hose inner tube. - 5.3. See table press, according to hose and fitting selected, for setting data to be placed in the crimper micrometer, and then, check assembly tolerances. - 6.2. Screw the ferrule on the hose, already cut to size, using a press. You have to turn counterclockwise until tight, then you should turn back clockwise. - 5.4. Select the correct die and place the setting indicated in the crimper machine. - 5.5. Insert the assembly and align correctly, to make an smooth and undamaged pressing. - 6.3. Then you must enter the barb with a movement indirection of clockwise, until it reaches the top of the ferrule, this will expand the rubber hose, making the sealing process and assemble. - 5.6. Press the button to proceed with the pressing. - 6.4. The hose is ready for use. Crimper Equipments Hose Assembly for a Secure Systen System Installation Fixed male couplings are installed by rotating the entire hose assembly by inserting the male into the port. May be used Teflon tape in the tapered threads to facilitate installation and improve the seal. Lubricate with a light oil, before installation if using an O-Ring. A fter selecting all the components, it is important to make the correct assembly. If not, the ends may peel. Do not use hoses and couplings from different manufacturers. It is vital that the hose and fitting are from the same brand and are assembled using the equipment, components, and procedures Pressed tables recommended by the manufacturer. Always Practice Safety Crimper Equipment: Precautions with Once finger tight, tighten the hex nut with a wrench to apply the correct torque to the coupling. Since it is necessary to turn the hose, never use two males in the same fixed hose assembly. The male mobile couplings installation, no requires rotation of the hose. Just insert the plug into the port and use a wrench to adjust to the proper torque. your - Wear safety glases. - Keep your limbs away from moving parts. - Do not wear loose clothing. - Ensure the equipment is installed and connected securely. Safety Installation: It is important pay particular attention to the installation and provision of hose: The hose must be installed correctly to avoid hazards and ensure long life. Avoid twisting the hose. Avoid placing the hose near heat sources. Avoid placing the hose or near metal edges or too close to another hose. The cover and the reinforcement of the hose can be damaged by abrasion, creating a safety problem. It is also important to the proper torque couplings: Couplings with a twist incorrect (whether due to be tightened more or less)not only can leak, but may not resist pressure or vibration of the system. The hose does not turn, can guide the curvature in order to facilitate installation. Note that male swivel connections (SP) have an internal O-ring, which must be compatible with the used fluid. The flanges are installed using split flange clamps. Here are the steps for proper installation: - 1. Put some oil to O-Ring, and insert it in to the slot of the coupling. The oil will prevent the O-ring “stand out. - 2. Place the coupling on the port. - 1. To avoid the alignment of the fitting. If coupling is required an angle at both ends of a hose assembly, place only at one end to the other, using a straight coupler and an angle adapter. This facilitates installation and eliminate need for alignment. - 2. When there are no fitting that fit with the diameter of the hose and port, use an adapter to go from one diameter to another. - 3. To facilitate the connection to port and hose installation. - 4. To switch to a different threads configuration, even international - 3. Install the two halves of the clamp on the top of flange and tighten the bolts. - 4. Use a wrench to adjust using across sequence. - 5. Apply the proper tightening torque. Female swivel fittings are done by tightening the swivel nut on the threads of the male fitting fixed. Never use a female fitting with a rotating swivel male fitting. After hand tightening, use a wrench to hold the hex nut fixed in position and tighten the swivel nut with another wrench until the correct torque. This prevents rotation and bending hose. Bent pipe fittings and block type, must be kept in position manually Using Adapters: Adapters may be used to facilitate installation and orientation. Should however be noted that the adapters also may be a potential cause of leaks. They can be used in the following situations: - 5. As a practical rule, it is better to use a straight adapter and a connection at an angle, instead of an elbow adapter and a straight hose end. This promotes laminar flow and reduces pressure drop. By using adapters, the best method is, first install the adapter and then hose assembly. Crimper Equipments Tips for Hose Assemblies Installing Length Change: No Presure H ose proper installation is essential for a satisfactory performance. If the hose length is excessive, the installation does not present a satisfactory appearance, and shall be expended unnecessary components. If the hose assemblies are too short to permit adequate and absorb bending length changes due to expansion or shrinkage, reduced service life. The hose can be elongated up to 2% or 4% to contract, depending on its construction. Consider these examples to determine the length of a specific assembly. High Pressure To allow changes of length to pressurize the hose, not place clamps in curves so that they absorb the changes. Torsion: Avoid make twisting and distortion in same plane as the movement of the port it is connected. Lenght Change: Correct Incorrect Correct Incorrect Correct When installation is with a straight hose, allow sufficient slack in the hose line to compensate any changes when applying pressure. When installing hose, make sure it is not twisted. Pressure applied to a twisted hose can cause hose failure or loosening of fittings. Close Curve: Flexion and Movement: Incorrect Correct Use the proper angle adapters to avoid tight curve in the hose. Incorrect Correct It is necessary a suitable length of hose to distribute applications curved motion and to prevent abrasion. Tension: Incorrect Correct Elbows and adapters should be used to relieve tension in the assembly and provide accessibility for inspection and maintenance Collapse: Incorrect Correct To avoid collapse of the hose and the flow restriction, hold the radius of curvature as large as possible. Inadequate Implementation: Incorrect Correct Install the hose directly using adapters and couplings of 45°and /or 90° tubes. Avoid excessive length of hose to improve appearance. Crimper Equipments Wastage and Dies Storage: Maintenance Crimper Machine Check the sliding surfaces and coupling of the dies for signs of damage during use. Look, cracks, crevices and / or other signs of wastage. Replace the die if you detect any of these irregularities. I Storage and correct lubrication of the die extend their service life. Store in the original holder which is including with the crimper machine. f taken care of properly, Crimper Machine can last a long time. Below are tips for maintenance, which are extremely important. Lubrication: Lubricants must be reapplied to metal surface to metal sliding, each time looks bright. Otherwise will reduce the dies or cone life. Excessive wear of these components produce defectives hose assemblies which could be separated under high pressure and cause injury. Cleaning: The hydraulic fluid and lubricants can accumulate dirt. Clean this build whenever visible, using a clean cloth. The buildup can cause damage to components of the machine making badly assemblies. Oil Change and Purge: Calibration: Check calibration at least once a month or once every observe a change in the assembly diameter of the coupling. Note that some machines are calibrated automatically. Oil Level: It is important to maintain the proper fluid level in the reservoir (tank) for a maximum stroke of the machine to assemble and prevent entry of air into the system. Make sure the fluid level is to half the viewer. Depending of use, the oil must be changed periodically. Oil viscosity can be decomposed with frequent use and high temperatures. Drain and replace the fluid recommended (Using 68 Grade Hydraulic Oil). Problems can Occur on Crimper Machines Problem: No Turn On. - Re-activated White Power Switch. - Make sure the machine is properly plugged into a 220 volt outlet and remember that extensions would damage the motor. - Make sure that the two wires going to the small red switch are connected correctly. - If one of them is loose this will cause the no turn machine. ! WARNING: Never attempt to bridge these two wires because there would be nothing to stop the cylinder engine when it begins to fall down. - Inspect the rubber on / off, this also controls electricity motor. Problem: Bigger and Lowest Pressing. - Proceed to ensure an appropriate calibration. - Make sure to use an appropriate die for the pressing. - Each die has a range of 3mm. - Ensure the micro adjuster is specified by the hose manufacturer. - The hydraulic pump may be making improper pressure, make sure the oil level is 3 inches below the filler cap. - Die and accessories lubrication are very important because is necessary to complete the pressing at high pressures. - The hydraulic pump has been programmed to generate 10,000 PSI. An specialist most check to make sure the pump is generating this type of pressure. ! Never attempt to adjust the pressure of the hydraulic pump, the consequences could be fatal. Problem: Dies Get Stuck. - Proper lubrication must be done to avoid this problem. - You need to use high pressure grease for this kind of work. Problem: The Piston Does not Return (Jammed). - Loosen the hose assembly from the pump. Be prepared to collect the fluid escapes. If fluid no escapes, probably piston seal is damage in the crimper machine. Replace the seal using the replacement kit and correct instructions. Problem: Broken Dies or Plate. - Check coupling specifications to ensure they are using the right fir on dies, hose, cone. Also, check the calibration. - A broken crescent is usually a result of damage to a fall or cone inadequate use. A die broken (usually toothed cone) could also be a result of a fall or abuse. Replace any broken or damaged parts. Problem: Can not Connect the Machine to the Power Plug. - Check the voltage rating of the power source, to determine compatibility. Problem: Excessive or Deficient Pressing. - Check the calibration following the standard procedure listed in crimper machine manual. Common Hose Assemblies Failures Hose Abrasion (Hose Worn Through) Hose Insertion Depth C ause: Hose was not inserting into shell of fitting per the recommended length. All the grips in the shell are needed to hold the fitting into the hose. Cause: Continuous rubbing or snagging of hose against an external object, possibly other hoses or parts of application. Impact of hose on sharp corners or brackets. Solution: Replace hose assembly. Use a protective sleeve or hose guards. Re-route hose assembly and if required use proper sized clamps to avoid contact of other objects. Solution: Mark the cover of the hose per the recommended value stated in our catalog prior to inserting fitting, the insert fitting till end of shell lines up to mark. Fitting Crimp Hose Minimum Bends Radius Cause: Shell of fittings was under or over recommend crimp. Cause: Violation of the recommended minimum bends right at the fitting. Solution: Check for proper fitting usage. Review crimping instruction of crimper being used including the proper tooling. Solution: Re-route hose assembly to increase bends radius according to the requirement. The hose should not begin to bend for a minimum distance of two times the inside diameter of the hose then stay within minimun bend requirement. Use the proper clamps as required. Hose Twist (Reuseble Fittings) Cause: Hose was twisted at assembly of fitting due to a lack of the proper lubrication. Improper installation of hose assembly may cause unwanted twist. Solution: Replace hose assembly and re-route using clamps if required and the hose layline as guide to assure hose flexes in one plane. Fluid Incompatibility with Inner Tube Cause: Fluid incompatible with the inner tube material. Solution: Replace hose assembly with a hose that is compatible with the fluid being used or replace the fluid with one that is compatible with the hose material. Hose Bore Restricted Cause: Vacuum failure. Hose may have been kinked, flattened or bent too sharply. In some cases, may be due to poor adhesion or insufficient cure of inner tube. Solution: Replace with a hose rated for vacuum application. High Temperature Cause: Hose was exposed to heat in excess of recommended value. The plasticizers in the elastomer that give the hose its flexibility. Aerated oils cause oxidation to occur in inner tube of a hose. Solution: Lower temperature to within the hoses working limits or replace the hose with one that has a qualified temperature rating. Install heat guards or shields as required. Replace hose assembly. Equipos de Prensado Indice Visual Visual Index Equipos de Prensado / Crimper Equipments E Equipos de Prensado D165 PRENSADORA / Crimper Con 60 toneladas de poder, la D165 tiene la capacidad de prensar hasta 1-1/4” 4 mallas y 1” 6 mallas en mangueras hidráulicas. Equipada con 7 juegos de dados. Equipos de Prensado Crimper Equipments Crimper Equipments E The D165 with 60 tons of power, has the capacity and the power to crimp until 1-1/4” 4 wire and 1” 6 wire in hydraulic Hose. It comes with 7 dies set. Detalle Dados / Dies Detail Naranja 350 - 12mm Orange 350 - 12mm Rojo 520 - 16mm Red-520 - 16mm Amarillo 670 - 20mm Yellow 670 - 20mm Azul 830 - 24mm Blue 830 - 24mm Verde 1100 - 30mm Green 1100 - 30mm Marrón 1500 - 39mm Brown 1500 - 39mm Morado 1920 - 48mm Purple 1920 - 48mm Características: • 2 caballos de fuerza/220 voltios. • Sin cables eléctricos para prender o apagar automáticamente. • Micro-ajustador que permite obtener la combinación perfecta y el prensado deseado en cada aplicación. • Cilindro retráctil ajustable que permite ahorrar tiempo. • El alineador de conexiones ajustables ofrece un prensado perfecto. • Mayor rapidez de prensado gracias al microajustador y al apagado automático. • Una variedad completa de dados que le permite cubrir las diferentes combinaciones de mangueras. Features: • 2HP/220v. • Non electric cables for automatic turn on or turn off. • The Micro-crimp allow to get the perfect combination and desired crimp in each applications. • The cylinder retraction is adjustable to save time. • Afittingadjustablealignmentforperfectcrimp. • The Micro-crimp and automatic shutdown makes it the perfect production. • A full range of dies allows covering the different combinations of hoses. E-1 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments D165 PRENSADORA / Crimper 1. El cilindro con 60 toneladas puede prensar fácilmente hasta 1-1/4” 4 mallas. 2. Con la bomba hidráulica Valpower de 2 caballos de fuerza los prensados son más rápidos. 3. Para una mejor visibilidad, el cono prensador se puede remover fácilmente. 4. Micro-ajustador muy fácil de usar, se pueden hacer las combinaciones perfectas de mangueras y conexiones para obtener el prensado deseado. 5. Las medidas de 11 x 14 pulgadas en la base, hacen una máquina de mesa o portátil muy conveniente. 6. Con el interruptor de prender y apagar neumático se evitará los problemas eléctricos. 7. Alinear los dados con el ensamble de manguera es muy sencillo para evitar errores del operador. 8. No hay necesidad de esperar que el cilindro retracte completamente, ya que se puede ajustar a la altura deseada, para ahorrar tiempo en la producción. 9. Estante para almacenar dados. 2 1 8 3 4 1. 60 ton cylinder can be easily crimping to 1-1/4” 4 wire. 2. The Crimp is faster with 2HP hydraulic pump. 3. For better visibility, the crimper cone can be removed easily. 4. With a micro-Crimp very easy to use can be made perfect combination ofhosesandfittingsandobtainthedesiredcrimp. 5. Measures 11 x 14 inches at the base of the machine make it portable and convenient. 6. With the pneumatic start/stop switch you can prevent electric problems. 7. Lign the dies with the hose assembly is very simple to prevent operator mistakes. 8. Not need to wait for the cylinder completely retracted, because can be adjusted to the desired height to save time in production. 9. Die Storage Shelf. 7 5 6 9 Specifications Especificaciones Serie de Dados Die Series NP60/D105NP Fuerza Máxima del Cilindro 60 Ton Maximum Cylinder Force 60 Ton Máximo Prensado en 2 Mallas 1-1/4” Maximum Hose Diameter (2 Wire) 1-1/4” Máximo Prensado en 4 Mallas 1-1/4” Maximum Hose Diameter (4 Wire) 1-1/4” Máximo Prensado en 6 Mallas 1” Maximum Hose Diameter (6 Wire) 1” 22” Crimper Depth 22” 12.5” Crimper Width 12.5” Altura 22.25” Crimper Height Peso 140 Lbs Weight Eléctrica Pump Profundidad Ancho Bomba Caballos de Fuerza Capacidad de Aceite Tipo de Aceite Tipo de Electricidad E-2 NP60/D105NP 2HP (220V) 1 Galón ISO Viscoso Grado 68 220 Monofásica Pump HP Reservoir Capacity Oil Type Electric Power Requirement 22.25” 140 Lbs Electric 2HP (220V) 1 Gal. ISO Viscosity Grade 68 220 V single phase Equipos de Prensado D205 PRENSADORA / Crimper Con 80 toneladas de poder, la D205 tiene la capacidad de prensar hasta 2” 4 mallas y 6 mallas en mangueras hidráulicas. Equipada con 10 juegos de dados. Equipos de Prensado Crimper Equipments Crimper Equipments E The D205 with 80 ton of power, has the capacity and the power to crimp 2” 4 wire and 2” 6 wire in hydraulic hose. It comes with 10 dies set. Detalle Dados / Dies Detail Naranja 472 - 12mm Orange 472 - 12mm Rojo 630 - 16mm Red 630 - 16mm Amarillo 785 - 20mm Yellow 785 - 20mm Azul 945 - 24mm Blue 945 - 24mm Verde 1181 - 30mm Green 1181 - 30mm Marrón 1535 - 39mm Brown 1535 - 39mm Negro 1890 - 48mm Black 1890 - 48mm Negro 2126 L - 57mm Black 2126 L - 57mm Negro 2716 L- 69mm Black 2116 L - 69mm Negro 2874 L - 76mm Black 2874 L - 76mm Características: • 2 caballos de fuerza/220 voltios. • Capacidad de prensado: 1/4” - 2” 6 Mallas (con dados largos). • Control de encendido sin cables eléctricos. • Ajustable para un prensado perfecto en todas las combinaciones hidráulicas. • Apaga automáticamente para un prensado perfecto. • Toda una variedad de dados y accesorios. • Estante con compartimiento para los dados. Features: • • • • 2HP/220v. Crimp capacity: 1/4”-2” 6 wire (with long Dies). Non electric cables for automatic turn on or turn off. The Micro-crimp allows to get the perfect combination and desired crimp in each applications. • The Micro-crimp and automatic shutdown makes it the perfect production. • A full range of dies and accessories. • Die Storage Shelf. E-3 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments D205 PRENSADORA / Crimper 1. Cilindro ajustable para realizar múltiples prensados. 2. Completamente ajustable la D205 es perfecta con cualquier combinación de mangueras y ferrules para obtener el prensado deseado. 3. Para una mejor visión puede remover el prensador, para alinear su conexión de forma correcta y precisa. 4. Apaga automáticamente siempre dando el mismo prensado. 5. Una máquina muy poderosa que con sus pequeñas medidas se adapta a cualquier mesa de trabajo. 6. Sistema para uno o múltiples prensados hace la máquina muy fácil de usar. 7. Dos caballos de fuerza, 220 voltios y un cilindro de 80 toneladas de potencia. 1 2 7 6 3 4 1. Adjustable cylinder for multiples crimps. 2. The D205 is perfect for any combination of hoses and fittings because it is adjustable. 3. For better visibility, the crimper cone can be removed easily. 4. Automatically turn off always giving the same crimps. 5. Averypowerfulmachinethatwithshortmeasurefitsanydesk. 6. System for one or multiple crimps makes the machine very easy to use. 7. 2HP 220V and a 80 TONS cylinder of power. 5 Specifications Especificaciones Serie de Dados Fuerza Máxima del Cilindro 80 Ton Die Series Maximum Cylinder Force NP60/D105NP 80 Ton 2” Maximum Hose Diameter (6 Wire) 2” Máximo Prensado en 4 Mallas 2” Maximum Hose Diameter (4 Wire) 2” Máximo Prensado en Indust. 2” Maximum Hose Diameter Indust. 2” Profundidad 29” Crimper Depth 29” Ancho 17” Crimper Width 17” Altura 32” Crimper Height 32” Peso 400 Lbs Weight Eléctrica Pump Máximo Prensado en 6 Mallas Bomba Caballos de Fuerza Capacidad de Aceite Tipo de Aceite Tipo de Electricidad E-4 NP60/D105NP 2HP (220V) 1 Galón ISO Viscoso Grado 68 220 Monofásica Pump HP Reservoir Capacity Oil Type Electric Power Requirement 400 Lbs Electric 2HP (220V) 1 Gal. ISO Viscosity Grade 68 220 V single phase Equipos de Prensado CC150 PRENSADORA / Crimper Con 240 toneladas de poder, la CC150 tiene la capacidad de prensar hasta 1-1/4” 6 mallas en mangueras Hidráulicas. Equipada con 11 juegos de dados. Equipos de Prensado Crimper Equipments Crimper Equipments E The CC150 with 240 tons of power, has the capacity ant the power to crimp until 1-1/4” 6 wire in hydraulic hose. It comes with 11 dies set. Detalle Dados / Dies Detail Dado mm 12-57 Die mm 12-57 Dado mm 16-57 Die mm 16-57 Dado mm 20-57 Die mm 20-57 Dado mm 24-57 Die mm 24-57 Dado mm 30-57 Die mm 30-57 Dado mm 34-57 Die mm 34-57 Dado mm 39-90 Die mm 39-90 Dado mm 48-90 Die mm 48-90 Dado mm 54-90 Die mm 54-90 Dado mm 69-90 Die mm 69-90 Dado mm 71-90 Die mm 71-90 Características: • Completamente ajustable al prensado deseado con el micro-ajustador milimétrico. • Se apaga automáticamente al terminar su prensado. • Motor de 5HP 230 Voltios monofásica. • Diámetros de prensado ajustables. • Gran variedad de dados y accesorios disponibles. • Pedal incluido. Features: • • • • Infinitelyadjustablecrimpdiameterwithdigitalsettings. Direct reading metric micrometer. Automatic shut off assures repeatability. 5 HP 230 Volt single phase pump for fast crimps (standard). • Fully adjustable crimp diameter. • Complete range of dies and accessories available. • Pedal Include. E-5 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments CC150 PRENSADORA / Crimper 1. 2. 3. 4. 6 5. 6. 2 1. 2. 1 3. 4. 5. 6. Micrómetro digital de lectura permite realizar prensados más precisos. Motor de 5 Hp, genera la fuerza necesaria para realizar un prensado rápidamente. Con el pedal automático, puede ajustar a la abertura deseada y mantener ambas manos desocupadas. Panel externo, para almacenar diferentes dados y panel frontal para guardar los dados de mayor uso. Herramienta magnética para colocar dados rápidamente incluida. Herramienta de tope incluida. Direct reading digital micrometer makes crimping to exact manufacturersspecificationsaneasysetup. manufacturers The 5 HP motordelivers the powerneeded to get thejob done quickly. A foot switch permits dies to be “jogged” into position and keeps both hands free. A convenient storage panel keeps frequently used die sets readily available. Quick Change Tool is included. Coupling Stop isincluded. 3 4 5 Specifications Especificaciones Diámetro Interno Dado Master Diámetro Máximo de Apertura sin Dados Máxima abertura del Dado (+ medida del dado) Tamaño Electricidad Master Die Inside Diameter 120 mm (4.72 in) Max Head Opening w/o dies 38 mm + dado cerrado 29” x 20” x 32” 230 Volt. Monofásica Maximum Die Opening Crimper Size Electrical Requirements 84 mm (3.3 in) 120 mm (4.72 in) 38 mm + Die closed diameter 29” x 20” x 32” 220 Volt. Single phase Motor 5 Hp Motor 5 Hp Capacidad de Aceite 8 Gal Reservoir Capacity 8 Gal Tipo de Aceite E-6 84 mm (3.3 in) Hidráulico Grado 68 Oil Type ISO 68 Hydraulic Oil Máximo Prensado en 4 mallas 1-1/2” Hose Capacity in 4 wire Hose 1-1/2” MáximoPrensado en 6 mallas 1-1/4” Hose Capacity in 6 wire Hose 1-1/4” Equipos de Prensado CC200 PRENSADORA / Crimper Con 340 toneladas de poder, la CC200 tiene la capacidad de prensar hasta 2” 6 mallas en mangueras hidráulicas y hasta 2-1/2” en mangueras industriales. Equipada con 10 juegos de dados. Equipos de Prensado Crimper Equipments Crimper Equipments E The CC200 with 340 TONS of power, has the capacity and the power to crimp until 2” 6 wire in hydraulic hoses and until 2 1/2” in industrial hose. It comes with 10 dies set. Detalle Dados / Dies Detail Dado mm 12 - 57 Die mm 12 - 57 Dado mm 16 - 57 Die mm 16 - 57 Dado mm 20 - 57 Die mm 20 - 57 Dado mm 24 - 57 Die mm 24 - 57 Dado mm 30 - 57 Die mm 30 - 57 Dado mm 39 - 90 Die mm 39 - 90 Dado mm 48 - 90 Die mm 48 - 90 Dado mm 54 - 57 Die mm 54 - 57 Dado mm 69 - 110 Die mm 69 - 110 Dado mm 74 - 110 Die mm 74 - 110 Características: • • • • • • Completamente ajustable y muy fácil de usar. Micro-ajustador milimétrico. Prensado automático. 5 HP 220 Voltios monofásica. Gran variedad de dados. Cada diámetro puede ser independientemente ajustable. Features: • • • • • • Fully adjustable and very easy to use. Milimetric micro-crimp. Automatic operation. 5HP / 220V single phase A full range of dies. Each diameter can be independently adjustable. E-7 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments CC200 PRENSADORA / Crimper 1. Con CustomCrimp® AccuGage puede hacer prensados repetitivos sin muchos ajustes. 2. Motor de 5HP 220v monofásico tiene la fuerza y velocidad para mantener la producción. 3. Con el pedal automático puede ajustar a la abertura deseada. 4. Panel para guardar 14 diferentes dados y herramienta magnética para un cambio rápido de dados. 5. Con un Micro-ajustador muy fácil de usar. 1 2 5 1. With Custom Crimp Accugage you can crimp repeatedly without many adjustments. 2. 5HP (220V) Pump, has the strength and the speed for the production. 3. With the automatic pedal you can position the desired opening. 4. Panel to hold 14 different dies and magnetic tools for fast change of dies. 5. It has a micro-crimp very easy to use. 4 3 Especificaciones Diámetro Dado Master Máx. Abertura Dado (+ medida Dado) 130mm (5.11”) 38mm+Dado Cerrado Master Die Diameter Maximum Die aperture (+die measure) 130mm (5.11”) 38mm+Closed Die Máx. Abertura sin Dados 168mm (6.62”) Maximum opening without die 168mm (6.62”) Tamaño 29” x 20” x 32” Size 29” x 20” x 32” Electricidad Estándar 220 V. Electric Standard 220 V. Motor 5 HP Motor 5 HP 8 Gal Reservoir Capacity Capacidad de Aceite Tipo de Aceite Dado Adaptador Máximo Prensado en 6 Mallas Máximo Prensado en Industrial E-8 Specifications ISO Viscoso Grado 68 99mm I.D. 2” 2-1/2” Oil Type Adapter Die Maximum Hose Diameter (6 Wire) Maximum Hose Diameter Indust. 8 Gal ISO Viscosity Grado 68 99mm I.D. 2” 2-1/2” Equipos de Prensado CC400 PRENSADORA / Crimper Con 265 toneladas de poder, la CC400 tiene la capacidad de prensar hasta 2” 6 mallas en mangueras hidráulicas y hasta 4” en mangueras industriales. Equipada con 16 juegos de dados. Equipos de Prensado Crimper Equipments Crimper Equipments E The CC400 with 265 Tons of power, has the capacity and the power to crimp until 2” 6 wire in hydraulic hoses and until 4” in industrial hose. It comes with 16 dies set. Detalle Dados / Dies Detail Dado mm 12 - 57 Die mm 12 - 57 Dado mm 16 - 57 Die mm 16 - 57 Dado mm 20 - 57 Die mm 20 - 57 Dado mm 24 - 57 Die mm 24 - 57 Dado mm 30 - 57 Die mm 30 - 57 Dado mm 39 - 90 Die mm 39 - 90 Dado mm 48 - 90 Die mm 48 - 90 Dado mm 54 - 90 Die mm 54 - 90 Dado mm 69 - 110 Die mm 69 - 110 Dado mm 74 - 110 Die mm 74 - 110 Dado mm 84 - 125 Die mm 84 - 125 Dado mm 92 - 125 Die mm 92 - 125 Dado mm 100 - 125 Die mm 100 - 125 Dado mm 108 - 125 Die mm 108 - 125 Dado mm 116 - 125 Die mm 116 - 125 Dado mm 126 - 125 Die mm 126 - 125 Features: Características: • • • • • • Completamente ajustable y muy fácil de usar. Micro-ajustador milimétrico. Prensado automático. 5 HP 220 Voltios monofásica. Gran variedad de dados. Cada diámetro puede ser independientemente ajustable. • • • • • • Fully adjustable and very easy to use. Milimetric micro-crimp. Automatic operation. 5HP / 220V single phase. A full range of dies. Each diameter can be independently adjustable. E-9 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments CC400 PRENSADORA / Crimper 1. Con CustomCrimp® AccuGage puede hacer prensados repetitivos sin muchos ajustes. 2. Motor de 5HP 220v monofásico tiene la fuerza y velocidad para mantener la producción. 3. Con el pedal automático puede posicionar la abertura deseada. 4. Panel para guardar 14 diferentes dados y herramienta magnética para un cambio rápido de dados. 5. Con un Micro-ajustador muy fácil de usar. 1 2 1. With Custom Crimp Accugage you can crimp repeatedly without many adjustments. 2. 5HP (220V) Pump, has the strength and the speed for the production. 3. With the automatic pedal you can position the desired opening. 4. Panel to hold 14 different dies and magnetic tools for fast change of dies. 5. It has a micro-crimp very easy to use. 5 3 4 Especificaciones Diámetro Dado Master Máx. Abertura Dado (+ medida Dado) 145mm (5.70”) 60mm+Dado Cerrado Master Die Diameter Maximum Die aperture (+die measure) 145mm (5.70”) 60mm+Closed Die Máx. Abertura sin Dados 182mm (7.16”) Maximum opening without die 182mm (7.16”) Tamaño 29” x 20” x 32” Size 29” x 20” x 32” Electricidad Estándar 220 V. Electric Standard 220 V. Motor 5 HP Motor 5 HP 8 Gal Reservoir Capacity Capacidad de Aceite Tipo de Aceite ISO Viscoso Grado 68 Oil Type 8 Gal ISO Viscosity Grado 68 Dado Master 130mm I.D. Master Die 130mm I.D. Dado Adaptador 99mm I.D. Adapter Die 99mm I.D. Máximo Prensado en 6 Mallas Máximo Prensado en Industrial E-10 Specifications 2” 2-1/2” Maximum Hose Diameter (6 Wire) Maximum Hose Diameter Indust. 2” 2-1/2” Equipos de Prensado BE2500 BANCO DE PRUEBA / Test Bench El Banco de Prueba de la Serie “BE” esta diseñado con características que hacen de la prueba y del test de ruptura del prensado de la manguera, un procedimiento rápido y fácil. Equipos de Prensado Crimper Equipments Crimper Equipments E The Test Bench “BE” series is designed with features that make the test and the burst test a quick and easy procedure. Características: • Rango del Test de presión de 35.000 PSI (2400 bar) a 85 PSI aire. • Manómetro disponible en baja presión de 0 a 5.000 PSI. • Ventana de seguridad de policarbonato de 1/2” espesor. • Acabados de pintura con alta durabilidad. • Altura acorde para trabajar cómodamente. • El interior es cubierto con capas de material de poliuretano. • La presión se apaga automáticamente cuando la puerta se abre. • Las diversas salidas de los seis puertos son estándar. • Luz interna para la buena visibilidad en el área de prueba. • Presión media para la tapa de drenaje o descarga del agua. • La capacidad de abertura de la puerta permite mayor facilidad de trabajo. • Dimensiones internas: 18” x 35” x 71”. • Peso: 750 Lb (341 Kg). Features: • Test pressure range of 35,000 PSI (2400 bar) at 85 PSI air. • Available gauge in low pressure since 0 to 5.000 PSI. • 1/2” polycarbonate security windows. • Paintfinishdurability. • Proper height to work comfortably. • Inside is covered with polyurethane layers. • The pressure is off automatically when the door is opening. • The various outputs of the six port are standard. • Internal light for good visibility in the test area. • Medium pressure to the top of drainage or water discharge. • The ability of the door opening allows a job easier. • Internal dimensions: 18” x 35” x 71”. • Weight: 750lb (341 kg). E-11 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments BE3500 BANCO DE PRUEBA / Test Bench El banco de prueba de la Serie BE, está diseñado con características que hacen la prueba de presión de cualquier manguera de forma rápida y precisa. The Test Bench “BE” series is designed whit features that make a hose burst pressure test a quick an precise procedure. Entrada de agua. Water entry. Entrada de aire (80 PSI Min). Air entry (80 PSI Min). Características: • Rango de test de Presión de 50.000 PSI a una presión de aire de 85 PSI. • Modelo programable electrónicamente con impresora de medición y resultados del test de presión. • Manómetro disponible en baja presión de 0 a 5000 PSI. • Ventana de seguridad de policarbonato de ½”. • Acabado en pintura con alta durabilidad. • Altura acorde para trabajar cómodamente. • Interior cubierto con poliuretano. • La presión se apaga automáticamente cuando la puerta se abre. • 6 puertos o salidas estándar. • Luz interna para una mejor visibilidad en el área de prueba. • Presión media para la tapa de drenaje o descarga del agua. • Dimensiones Internas: 18” x 35” x 71”. E-12 Features: • Test pressure range to 50,000 psi (3500 bar) at 85 psi air. • Programmable electronic model with paper tape printout. • Zero to 5000 psi low pressure gage available. • 1/2” polycarbonate safety Windows. • Powdercoatfinishfordurability. • Test area is at a convenient working height. • Interior coated with polyurethane bed liner material. • Automatic pressure cut off when door is opened. • 6 port multiple outlet manifold is standard. • Built in work light for good visibility during testing. • Pressure medium is standard tap water outlet. • Full front opening allows hose to be loaded on a skid. • Interior Dimensions: 18” high X 35 “ wide X 71” long. Equipos de Prensado Crimper Equipments Equipos de Prensado Crimper Equipments BE3500 Panel de control / Master Suite. Impresora. Printer. E Manómetro de presión de aire. Pressure Manometer. Regulador de presión. Pressure Regulator. Luz. Light. Botón de emergencia. Emergency Switch. Manómetro de presión de agua. Pressure Regulator. Interruptor de corriente. Power Switch. Conexión de la luz. Light conecction. Conector de la impresora. Printer connector. Entrada de 110 Volt. 110 Volt. input. Puerto de alta presión. High pressure port. Entrada de aire y lubricación del mismo. Air and Lubrication input. Vávula de drenaje. Drain Valve. E-13 Equipos de Prensado E Equipos de Prensado Crimper Equipments Crimper Equipments HS150 CORTADORA PARA MANGUERA / Hose Saws La cortadora HS 150 (1 HP 110 Voltios ) puede cortar mangueras hidráulicas de 1” 6 mallas y 1-1/4” 4 mallas. The HS150 (1 HP) saw is capable of cutting up to 1” 6 wire and 1-1/4” 4 wire hose. Características: • 1 HP 110 Voltios monofásico • Se encuentran disponibles dos tipo de discos de corte: • Anillo Contínuo: Esta cuchilla de doble navaja ayuda a un corte limpio y tiene ranuras que despejan el calor durante el corte para una larga vida de la misma. • Sierra: Esta cuchilla es por excelencia la mejor alternativa para cortes de mangueras multi espirales. Debeponermuchaatenciónalaflechaindicandola dirección de la misma. • NOTA: Después de un tiempo de uso, los dientes de la cuchilla se pueden ver desgastados pero no necesariamentesignificaquedebeserreemplazada. • CUIDADO: Poner mucha atención a la dirección que indicalaflechacoincidaconlarotaciónquellevael motor. E-14 Features: • 1 HP Single phase Motor • There are two types of cutting Blades available: • Continuous Rim: This double razor blade, helps clean cut and has slots that clear heat during cutting for a long life. • Saw Blades: This blade is for excellence the best alternative for cutting hoses multi spirals. You must pay close attention to the arrow indicating the direction. • NOTE: After a use period, the teeth of the blade can be seen worn, but not necessarily mean that it must be replaced. • CAUTION: Pay close attention to the direction of the arrow, it must coincide with the engine rotation. Equipos de Prensado HS500 CORTADORA PARA MANGUERA / Hose Saws La cortadora HS500 (5HP) puede llegar a cortar mangueras de 6 mallas hasta 2”, mientras que tenga instalado el disco de corte con sierra. Equipos de Prensado Crimper Equipments Crimper Equipments E The HS500 (5 HP) saw is capable of cutting up to 2 inch 6 wire hose with the serrated blade installed. Características: • 5 HP / 220 Voltios monofásico . • El contador permite llevar un control más fácil acerca de la cantidad de cortes realizados. • Se encuentran disponibles dos tipos de discos de corte: el de sierra (multipropósitos) y el de anillo continuo. • Diseñada para trabajos pesados. • Peso: 160 lbs. • Medidas: 30” x 24” x 29”. Features: • 5 HP / 220 volt single phase. • A resetable counter makes it easy to keep track of the number of cuts made. • Two blades are available: Smooth Blade, Serrated Blade (General Purpose). • Designed for heavy duty. • Weight: 160 lbs. • Size: 30” x 24” x 29” E-15

© Copyright 2026