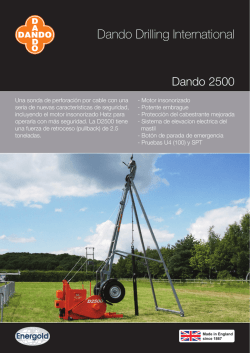

Ultiman - Mundo Oriental