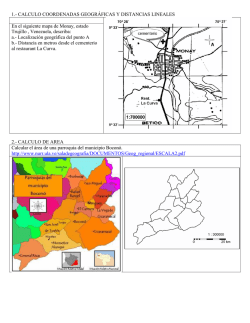

La isla lejana pdf free