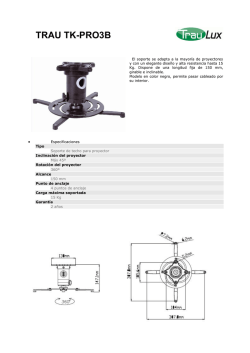

Sistemas de anclaje de instalación posterior