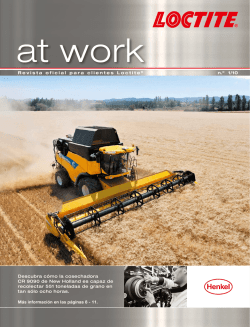

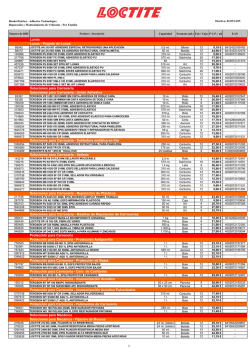

2/10 Más información en las páginas 8 – 11. Descubra cómo con

Revista oficial para clientes Loctite® Descubra cómo con una tradición centenaria y sólo los mejores ingredientes se fabrican las cocinas que eligen las celebridades. Más información en las páginas 8 – 11. nº 2/10 6 at work | nº 2/10 Valiosos segundos en el Rally Dakar Compruebe la eficacia de la última novedad en adhesivos. (Página 6) Editorial | Estimados lectores, Cédric Berthod Vicepresidente y Director General Henkel Industria General Europa Una vez más, nos agrada ponerles al día sobre las últimas noticias del mundo de los adhesivos. Dada la inmensa variedad de contextos en los que se puede utilizar Loctite®, siempre hay historias fascinantes y extraordinarias que contar. Esta vez hemos ido hasta París para ver como se crean las cocinas más exclusivas del mundo. La Cornue de Francia es tan simbólico en el mundo de la cocina como lo son los Rolls-Royce en la carretera. También viajamos hasta Suramérica para asistir al KAMAZ Master Team durante el Rally Dakar. Su increíble éxito fue el mejor reconocimiento que podríamos esperar. Pero los ingenieros de Loctite® no sólo se ocuparon de los potentes camiones KAMAZ durante el Rally Dakar. Loctite®, y en especial nuestro nuevo adhesivo instantáneo Loctite® 3090, contribuyó también al éxito de otros pilotos. El artículo dedicado a nuestra última creación, el Loctite® 3090, explica cómo lo conseguimos. “Sólo la variedad puede destruir a la variedad”, ésta es la cita que aparece en nuestro informe de tendencias y que pretende describir lo que se denomina la “Tercera Revolución Tecnológica”. También se podría describir como el renacimiento de la tecnología de los adhesivos. Pienso que el autor de esta frase quiere decir que sólo una tecnología tan versátil e ingeniosa como la tecnología de la fijaciones mecánicas va a ser capaz de sustituirla. Y es en ello en lo que trabajamos cada día aquí en Loctite®. Esto es todo por mi parte, disfruten con los casos reales sobre las aplicaciones de Loctite® que les presentamos y el futuro de la tecnología de los adhesivos. Atentamente, Cédric Berthod 8 12 Contenido 4 18 8 22 12 23 16 16 18 Especial: Rally Dakar 2010 El piloto de camión Vladimir Chagin y su KAMAZ Master Team marcan un récord absoluto en el Rally Dakar 2010. Informe de fiabilidad 8: AMG La fabricación de robótica de alta precisión para la industria aeroespacial conlleva la superación de grandes retos; uno de los más difíciles es la adhesión de todos sus componentes. Informe de fiabilidad 7: La Cornue Visita exclusiva a la fábrica de estas legendarias cocinas admiradas por chefs y celebridades de todo el mundo. Sugerencias prácticas Noticias online. Descubra las nuevas posibilidades en Unión Estructural y encuentre, en cuestión de segundos, la solución ideal a sus necesidades de adhesión. Informe de tendencias Hay personas que sienten la curiosidad de combinar las cosas para crear algo nuevo. Únase a nosotros en un emocionante viaje a través de la historia de las combinaciones. En preparación. Algunos de los temas que se tratarán en la próxima edición de Loctite® at work. Noticias sobre I+D+i Descubra cómo Henkel, con sus innovadoras soluciones de adhesión para la producción de equipos médicos, ayuda al desarrollo de la medicina. at work | nº 2/10 3 4 | Especial Felicitación del Primer Ministro ... ... por el éxito histórico del Dakar 2010. Mostrando su reconocimiento al equipo KAMAZ Master ... ... por su triunfo en el rally más duro del mundo. Una leyenda rusa A vista de pájaro no se aprecia vida humana, pero si nos aproximamos podemos ver una estela de polvo bajando a toda velocidad por una gran duna. Si ampliamos la imagen un poco más, se pueden apreciar los detalles de un camión de color azul y blanco. De repente, una segunda estela de polvo aparece desde el otro lado de la duna. Es un Hummer que se acerca rápidamente al camión, y por un momento los dos vehículos aceleran uno junto al otro a través de un desierto casi vacío. Aunque el Rally Dakar nos ofrece una gran variedad de imágenes espectaculares, este año la foto-finish de la 7ª etapa ha sido la más destacada. En ella vemos a quien es ya una leyenda viva: Vladimir Chagin, piloto de KAMAZ, uno de los equipos de rally más importantes del mundo. at work | nº 2/10 El equipo KAMAZ fue fundado hace 22 años por el fabricante ruso del mismo nombre. KAMAZ fabrica vehículos para el transporte de hormigoneras, materiales para la construcción, productos alimenticios, etc. Los camiones KAMAZ pueden rodar en todo tipo de entornos climáticos y geográficos, desde zonas infranqueables de la taiga hasta las arenas movedizas de África, pues se diseñan para ser utilizados en condiciones extremas. Menos peso, mejor aspecto Sin perder de vista los requisitos exigidos a los camiones KAMAZ de serie y a los de rally, los ingenieros de Loctite® encontraron soluciones específicas para el equipo KAMAZ. Mover un vehículo pesado a altas velocidades, especialmente por terrenos difíciles, exige que el chasis del ca- Especial mión tenga unas características aerodinámicas excelentes, además de una rigidez estructural optimizada. El uso del adhesivo bicomponente Terokal 5045, durante la instalación de los paneles interiores y de las tomas de aire, contribuye al aumento de la rigidez del chasis en los camiones de carreras de KAMAZ. Los mecánicos del equipo no tienen que hacer soldaduras ni remaches adicionales. La utilización de adhesivos reduce el peso de los vehículos, mejora su aspecto y disminuye el consumo de combustible. Durante muchos años, los productos anaeróbicos Loctite® se han utilizado para asegurar las uniones roscadas de los camiones de carreras KAMAZ. Los métodos de fijación mecánica tradicionales, como los pasadores hendidos y los pernos, provocaban problemas de corrosión y desmontaje, lo cual era crucial a la hora de competir, pues los vehículos de soporte técnico tenían que llevar una gran cantidad de equipos auxiliares para reparar daños menores. Los productos Loctite® aseguran que las piezas sean resistentes a las vibraciones y a la corrosión, y además contribuyen a reducir el peso. Esta mentalidad abierta, esta predisposición por desarrollar y trabajar constantemente con otros fabricantes de primera clase, como Henkel, es parte del éxito de KAMAZ. La compañía tiene una historia interesante: establecida a mediados de los años 60 para producir vehículos de transporte pesado para las necesidades de transporte soviéticas, se ha convertido en una compañía con un gran éxito en el mercado global y que cotiza en bolsa. El campeón absoluto Vladimir Chagin (derecha) de KAMAZ muestra con orgullo el trofeo del Dakar 2010. El Zar El piloto de KAMAZ Vladimir Chagin ganó el Rally Dakar en su categoría en menos de 56 horas. Chagin es conocido en Rusia con el sobrenombre de “El Zar”, una reminiscencia de otra leyenda del deporte, el futbolista alemán Franz Beckenbauer, conocido como el “Kaiser” en su país. Esta similitud no es ninguna coincidencia. Igual que Beckenbauer, los logros de Chagin en su campo son difíciles de igualar. Durante el Rally Dakar de este año, Chagin estableció un récord ganando el mayor número de etapas de una carrera. A partir de la carrera de este año, este hexacampeón del Dakar también ostenta el récord de ganar el número mayor de etapas globalmente, un éxito para KAMAZ y otro trabajo bien hecho de Loctite®. at work | nº 2/10 | 5 6 | Valiosos segundos en el Rally Dakar Nuevo Loctite® 3090, alta eficacia incluso en condiciones extremas. Tres Charlies para Rodolfo 3090, la última innovación de Loctite®, demuestra en el rally más duro del mundo lo que es capaz de hacer. La importancia está en los detalles, ésta fue la lección que aprendió el piloto de motocross argentino Rodolfo Bollero cuando la luz de posición de su moto se descolgó durante el Rally Dakar 2010. El pequeño detalle que podría haberse convertido en un auténtico problema era una simple holgura de menos de cinco milímetros, pues para poder adherir la pieza, la holgura tenía que rellenarse. Los adhesivos instantáneos convencionales no pueden rellenar holguras y cambiar el piloto habría retrasado a Bollero. Cuatro simples dígitos aportaron la solución: 3090. El nuevo adhesivo instantáneo Loctite® 3090 rellena holguras at work | nº 2/10 de hasta cinco milímetros. Además de las ventajas tradicionales (fijación en segundos, alta resistencia, aplicación limpia y precisa y línea de unión transparente) el exceso de adhesivo cura en 2-4 min. Gracias a Loctite® 3090, los especialistas de Henkel solucionaron instantáneamente una situación en la que ahorrar tiempo era crucial. Rodolfo Bollero pudo continuar la carrera sin perder minutos muy valiosos. Soluciones rápidas para problemas urgentes Henkel lanzó el producto a principios de año, así que formaba parte del kit de herramientas de los tres ingenieros Valiosos segundos en el Rally Dakar de Loctite® que acompañaban a la comitiva del Dakar. Los ingenieros, a los que los pilotos y mecánicos llaman cariñosamente los “Charlies Loctite®”, encontraron soluciones rápidas para problemas urgentes que surgieron en muchas ocasiones durante la carrera. adhesivos instantáneos convencionales pueden utilizarse sobre todo para piezas de ajuste apretado. Con su última creación, el Loctite® 3090, los ingenieros de Loctite® han podido superar esta limitación. Loctite® 3090 es un adhesivo bicomponente que amplía significativamente la gama de aplicaciones de los adhesivos instantáneos. Con Loctite® 3090, los “Charlies”, Jean Gaborit de Francia, Martin Gonzalez y Jose Cornejo de Argentina, contaban con una auténtica innovación. El uso de adhesivos instantáneos proporciona grandes beneficios en trabajos de reparación, mantenimiento y producción industrial. Pueden unir la mayoría de materiales de forma segura en cuestión de segundos. En muchos casos, esto se traduce en un ahorro considerable de costes, pues permite prescindir del uso de caras piezas de repuesto. … los tres Charlies de Loctite®, solucionaron problemas técnicos de todo tipo... Loctite® 3090 •Rellena holguras de hasta 5 milímetros. •Fórmula en gel, no gotea. •Permite la aplicación en vertical. •Innovadora tecnología bicomponente. •Excelentes características de adhesión en una amplia variedad de sustratos. Sin embargo, hasta ahora el ámbito de uso de los adhesivos instantáneos se ha visto limitado por el hecho de que la mayoría de ellos no pueden rellenar holguras. Los Asistiendo a los pilotos... Fiabilidad en el trabajo •Práctico formato jeringa. … en el camión de servico técnico de Loctite®, el primer lugar que hay que visitar en caso de sufrir algún daño. Aplicación sencilla, curado controlado La innovadora tecnología bicomponente funciona del siguiente modo: el endurecedor controla la velocidad y acelera el curado del producto en un marco temporal definido, con cualquier temperatura y humedad relativa. El producto se puede utilizar en una amplia variedad de sustratos, incluidos plásticos, metales, caucho, madera, piedra, cuero o tela, y es capaz de resistir una fuerza de unos 200 kg/cm2. Es fácil de aplicar, puesto que presenta un formato en jeringa con siete boquillas mezcladoras. Estas boquillas aseguran una aplicación limpia y permiten dosificar la proporción correcta de cada componente. Además, la viscosidad del formato en gel permite utilizar el adhesivo para aplicaciones verticales o a una altura por encima de la cabeza. Estas características excepcionales son las que Rodolfo Bollero pudo aprovechar en los Andes Chilenos. Con un poco de ayuda de los ingenieros de Loctite®, consiguió el puesto 31 en el Dakar de este año. Esto le convirtió en el piloto de motocross argentino que mejores resultados ha obtenido: misión cumplida, “Charlies Loctite®”, trabajo concluido. at work | nº 2/10 | 7 8 | Informe de fiabilidad 7 at work | nº no. no. 2/10 2/09 Informe de fiabilidad 7 Cocinas de Ensueño El Príncipe Aga Khan, el Duque de Windsor, Jacques Chirac, Yves Saint-Laurent, Celine Dion, Madonna, Sandra Bullock, Brad Pitt, Jennifer Lopez… at atwork work| no. | nº 2/09 2/10 | 9 10 | Informe de fiabilidad 7 Cada año, más de 1.600 accesorios de las conexiones del gas se aseguran en La Cornue. La mayor flexibilidad posible y un sellado de roscas totalmente fiable son los factores decisivos por lo que se utiliza Loctite® 477. Las superficies esmaltadas son muy vulnerables a la tensión. La aplicación de Loctite® 243 asegura la fijación de los tornillos después del curado sin ninguna tensión inicial. La lista de clientes de La Cornue es todo un elenco de ricos y famosos, y en sus cocinas, Loctite® hace su trabajo de forma silenciosa y con plena fiabilidad. Como dice Xavier Dupuy, Presidente de La Cornue: “Con los años, una clientela extraordinaria ha frecuentado La Cornue: perfeccionistas, grandes chefs, amateurs apasionados, aristócratas, políticos, banqueros, artistas famosos, cantantes, estrellas de cine.” Pero La Cornue no sólo es la favorita de ricos y famosos. Los comentarios de los foros online muestran que los exclusivos productos de la compañía alimentan la imaginación de muchas otras personas: “Mi mujer asegura que cuando ganemos la lotería me regalará una Broche Flamberge de La Cornue”, dice “scrapironchef” en el foro “chowhound”. O como escribe “Coventry Cat 86” del foro “gardenweb”: “No hay nada en el mundo igual a La Cornue Château.” Fabricadas bajo pedido de manera artesanal Desde 1908, este prestigioso negocio familiar ha producido, generación tras generación, una gama de cocinas realmente elegantes que integran las innovaciones tecnológicas con un diseño único, para garantizar una capacidad culinaria sin igual a los entusiastas de la cocina. Las cocinas Le Château y Cornuchef siguen fabricándose a mano bajo pedido, de forma artesanal, con paciencia y orgullo. O, como comenta el miembro del foro “foodnut”: “Lo hacen casi todo ellos mismos. Están locos, pero hacen un trabajo impresionante.” El responsable de asegurar que cada uno de los productos de La Cornue cumpla los estándares que han hecho que la compañía se convierta en una leyenda es Alain Savignat, Jefe de Producción de La Cornue. Alain se encarga de todos los productos que fabrica La Cornue, y dirige a un equipo de unas 20 personas. Explicando la función de Loctite® en la fabricación de las distintas gamas de La Cornue, dice: “Loctite® nos proat work | nº no. no. 2/10 2/09 Informe de fiabilidad 7 Xavier Dupuy Presidente de La Cornue Alain Savignat Jefe de Producción La Cornue “Hola, soy Xavier Dupuy, Presidente de La Cornue desde 1985. La Cornue es una empresa familiar que heredé de mi padre, quien a su vez la había heredado del suyo. Diseño, rendimiento y fiabilidad son nuestros valores más importantes. Es por ello que sólo utilizamos materiales seleccionados por su calidad y durabilidad.” porciona mucho más que productos; son nuestros socios, con quienes desarrollamos nuevos procesos para el futuro.” Utilizamos varios productos Loctite®, en particular el sellador de roscas Loctite® 577 para los accesorios de las instalaciones del gas, y Loctite® 243 como fijador de roscas de resistencia media. Lo que esperamos de los productos Loctite® es fiabilidad absoluta, especialmente en las conexiones del gas que son una parte vital de nuestras cocinas. El entorno de cocina perfecto Fue Albert Dupuy, apasionado creador y gourmet, y abuelo de Xavier, quien inventó y patentó la circulación natural de aire caliente en un horno de “bóveda”. Para conseguir una cocción al horno uniforme, los alimentos han de estar en un entorno sellado. El más mínimo detalle, como la ventana de cristal, puede provocar temperaturas de cocción irregulares. Para lograr el entorno de cocción perfecto nuestros hornos están completamente sellados. En 2010 el horno de bóveda de La Cornue sigue siendo único y sinónimo del estilo, la técnica y la calidad en el trabajo, definición encarnada con orgullo por la marca La Cornue. “Hola, soy Alain Savignat, Jefe de Producción de La Cornue. Soy el responsable de todos los artículos que fabricamos, con un equipo a mi cargo de unas 20 personas. Utilizamos varios productos Loctite®, en particular Loctite® 577 para sellar las conexiones del gas y Loctite® 243 como fijador de roscas general. Lo que esperamos de los productos Loctite® es fiabilidad absoluta, especialmente en las conexiones del gas, piezas esenciales en todas nuestras cocinas. Loctite® nos proporciona algo más que productos; son nuestros socios, con quienes desarrollamos nuevos procesos para el futuro.” de productos: Le Château, Cornuchef y CornuFé. Para los músicos, su instrumento es una inspiración, piensen por ejemplo en un violín Stradivarius. Lo mismo sucede con La Cornue. Cada gama es una fuente de inspiración, una musa para cada cocinero. Los frontales de las cocinas La Cornue, por ejemplo, presentan un acabado de cristal esmaltado de gran fragilidad. Por ello, el montaje de las piezas se ha de hacer con sumo cuidado, pues el cristal es muy vulnerable a la tensión como, por ejemplo, cuando se aprietan los tornillos. Aquí es donde entra en juego el fijador de roscas Loctite® 243 de resistencia media, pues asegura el ajuste de los tornillos después del curado, sin ninguna tensión inicial. Así es como los productos de alto rendimiento Loctite® pueden hacernos la vida más sencilla, mejor y más agradable. ¡Bon appetit! Fiabilidad en el trabajo Cliente: La Cornue Tarea: Sellado de las conexiones del gas Fijación de montajes roscados. Productos: Loctite® 577 Loctite® 243 Y si no le convence, siga el consejo de “foodnut”: “Haz los deberes. Visita la fábrica de La Cornue en Francia. Es gratis. Está cerca de París. Es transparente. No esconde nada...” Cien años después de su antecesor, Xavier Dupuy cree que “una leyenda debe construirse cada día.” Cada año, La Cornue sella alrededor de cuatrocientos metros de tubos y mil seiscientas conexiones. Para montar y sellar las conexiones del gas, utilizan Loctite® 577, un sellador de roscas líquido de resistencia media. Loctite® 577 evita que las conexiones se aflojen y por tanto, cualquier fuga causada por vibraciones o impactos. También permite realizar ajustes durante el montaje antes de que el producto cure. Una musa para cada cocinero Contribuyendo al arte culinario con su experiencia y su inspiración francesa, La Cornue ofrece tres líneas principales at atwork work| no. | nº 2/09 2/10 | 11 12 | Informe sobre tendencias El conjunto es mayor que la suma de sus partes Todas las eras de la historia han desarrollado sus propias tecnologías de unión. A su vez, los pensamientos y las acciones se han visto influenciados por la capacidad de conectar las cosas con la finalidad de crear algo nuevo. La historia de los adhesivos empezó hace más de 120.000 años cerca de la localidad de Jülich, Alemania, y está lejos de acabar... at work | nº 2/10 Informe sobre tendencias Durante 2,5 millones de años, los primeros humanos utilizaron herramientas hechas de piedras afiladas o de trozos de madera. Aunque las herramientas cada vez eran más sofisticadas y elaboradas, la tecnología y el uso que se hacía de ellas no cambiaron mucho. La primera revolución tecnológica La primera revolución tecnológica comenzó hace unos 120.000 años: los humanos aprendieron a unir la madera y la piedra para hacer armas y herramientas más efectivas utilizando hierba y alquitrán de abedul: el primer pegamento de la Humanidad. Una piedra pesada combinada con un eje más ligero aumentaba la efectividad a la hora de cazar, de trabajar la madera y la piedra, y de cavar el terreno. Sin embargo, a pesar de este gran logro de la técnica, la vida siguió inalterada durante mucho tiempo. Los humanos dependían del lugar en el que se encontraban sus presas, así que todo lo que poseían debía ser transportable o bien tenía que dejarse atrás. El primer cambio climático La situación cambió - probablemente debido a un cambio climático - cuando los humanos empezaron a asentarse, hace unos 13.000 años. Por primera vez en la historia, las construcciones tenían que durar más y proteger a sus habitantes de las inclemencias del tiempo, de la fauna salvaje y posiblemente de los forasteros. Se construyeron estructuras que primero estaban hechas de madera y más tarde de arcilla y piedra. Las casas de piedra se sustentaban con arcilla y con su propio peso, y las casas de madera se conectaban con una ensambladura amarrada. En el año 8.500 a.C. se construyó la primera ciudad del mundo: Jericó. El ensamblaje por espiga de madera más antigua que se conoce tiene más de 7.000 años. Los conocimientos que tenían nuestros ancestros sobre cómo unir la madera y los ladrillos utilizando alquitrán de abedul o resina ya se han olvidado. Se necesitaron otros 3.000 años para que los sumerios y los egipcios utilizaran pegamento hecho de piel animal para los trabajos ornamentales de madera. La vida en asentamientos permanentes dio un sentido completamente nuevo a la capacidad de combinar materiales. Mientras que la ligereza y la reciclabilidad de las piezas individuales antes había sido crucial, ahora la durabilidad y la estabilidad se convirtieron en algo vital. Se trata de un desarrollo que más adelante llegaría a su cumbre en la arquitectura del antiguo Egipto. El clavo - la segunda revolución tecnológica El clavo de madera más antiguo que se ha encontrado procede de un pozo de Sajonia, Alemania, y gracias a los anillos del árbol pudo fecharse con precisión en el año 5.101 a.C. Los primeros clavos de metal con cabeza se hicieron en Mesopotamia en el año 2600 a. C. Se utilizaban en joyería, ornamentos y para marcar las propiedades más que para fines prácticos, sobre todo porque el metal era muy escaso y demasiado caro como para utilizarse en la construcción. No todas las culturas conocían ni utilizaban los clavos. Los barcos egipcios, aunque se construyeron utilizando el método de forro de madera, no se aseguraban con clavos sino con orificios atravesados por sogas. Los fenicios, los griegos y los cartagineses utilizaban principalmente pernos de madera para construir sus barcos. Los clavos hechos de hierro se utilizaron por primera vez en técnicas de unión en el Imperio Romano. Las galeras romanas, los buques mercantes y los barcos de la marina se hacían con varios miles de clavos, por lo que eran capaces de resistir una presión extrema. La punta de la lanza romana se unía con tres clavos de hierro. E incluso las sandalias de los soldados romanos tenían docenas de clavos en la suela. El clavo se convirtió en un símbolo del poder del Imperio Romano, de la determinación de sus gobernantes de crear un conjunto a partir de muchas piezas diferentes. Un clavo de dos cabezas - el remache Tras el declive del Imperio Romano, el desarrollo de la tecnología de unión se estancó durante varios siglos hasta que, en un esfuerzo por evitar que los clavos se soltaran, se inventó el remache. El remache más antiguo registrado se remonta a la construcción de barcos durante el siglo XI, cuando los clavos se doblaban y se golpeaban con el martillo hasta que quedaban planos. Quinientos años después, el desarrollo de los remaches fue una respuesta necesaria a la producción industrial emergente de perfiles de hierro y acero. Como elemento constructivo, el remache influyó en toda una era (no sólo técnicamente, sino también visualmente) como ningún otro lo había hecho antes. Con la tecnología del remache, por fin podía iniciarse la construcción a gran escala. La construcción de estructuras gigantescas de hierro y acero, vías de ferrocarril y barcos dejó atrás todas las magnitudes conocidas hasta entonces. En 1779, el Puente de Iron Bridge, en el Reino Unido, fue el primer puente hecho totalmente de hierro fundido y cuyos elementos individuales fueron unidos únicamente con remaches. En 1850 le siguió el Puente Britania, que se convirtió en el primer puente para ferrocarril hecho exclusivamente de hierro forjado y remaches. A medida que pasaba el tiempo, las casas eran más altas y más atrevidas: en 1889 se inauguró la Torre Eiffel en París, un edificio construido con 2,5 millones de remaches. En 1912 se botó el Titanic, construido con 3 millones de remaches. En 1931 se completó el Empire State Building, con un número estimado de 3,5 millones de remaches. La era del remachado en la arquitectura llegó a su fin debido al desarrollo del hormigón armado y a la tecnología de la soldadura. Materiales más ligeros y la necesidad de utilizar energía y metales menos costosos desplazaron a las técnicas antiguas, y con ello vinieron las perspectivas de un mundo en el que todo podría hacerse a través de una producción puramente en masa. El tornillo de Arquímedes El matemático, físico e inventor griego Arquímedes estaba muy avanzado a su tiempo en muchas cosas. Algunas de sus ideas no fueron entendidas o utilizadas hasta muchos siglos después de su muerte. La idea original del tornillo de Arquímedes no era unir cosas, sino bombear agua. Más adelante, sobre la base de este principio, se desarrollaron at work | nº 2/10 | 13 14 | Informe sobre tendencias prensas de aceite y de vino, seguidas de los tornillos de madera para montajes. tenemos oportunidades que van más allá de las funcionalidades conocidas actualmente. A diferencia del principio relativamente arcaico de clavar el tornillo, este diseño era muy inteligente y permitía montar, desmontar y volver a montar. Los tornillos de metal empezaron a fabricarse a principios del siglo XV, pero durante casi 300 años eran demasiado caros para utilizarlos. La producción industrial de tornillos fue posible gracias al patentado de una roscadora en 1797 por el británico Henry Maudslay, seguido del americano David Wilkinson un año después. Gracias a la posibilidad de trabajar en un nivel nanotecnológico, las propiedades de la unión estructural se podrán manipular de forma específica en el futuro: • Compuestos que se forman o se liberan bajo la influencia de campos eléctricos o magnéticos. • Compuestos que pueden ser elásticos o sólidos, y que amortiguan las vibraciones. • Compuestos que reparan las fugas por sí solos. • Compuestos que pueden aislar o conducir el calor. • Compuestos que pueden resistir temperaturas y presiones extremas. • Compuestos que son prácticamente invisibles. El tornillo fue el prototipo del concepto de reciclar. En 1986 el Banco de Hong Kong y Shanghai se construyó sobre unos planos realizados por el célebre arquitecto londinense Norman Foster. No sólo se trata del edificio bancario más caro del mundo, sino que sus elementos estructurales están conectados exclusivamente con tornillos. En teoría, el edificio podría desmontarse en sus componentes y volverse a construir en cualquier otro lugar. La tercera revolución tecnológica. Vuelta a lo básico con los adhesivos Los clavos, los remaches, las soldaduras y los tornillos realizan una contribución importante al mundo de la tecnología moderna a través de su desarrollo continuado. Pero con una combinación de exigencias técnicas cada vez mayores, la necesidad de reducir el peso y de unir distintos materiales, los métodos de fijación mecánica se están llevando a sus límites. El uso de nuevos materiales, como el carbón, y la posibilidad de combinar materiales a fin de producir nuevas propiedades, debe complementarse con nuevas técnicas de unión. El ahorro en el uso de recursos y energía, junto a la reducción del peso y diseños más ligeros, son ahora requisitos fundamentales: • En los sectores de la aviación y la automoción, el objetivo económico principal es el diseño ligero con la máxima seguridad. • En arquitectura, se exploran nuevas formas y estructuras. • En el sector de la electrónica de consumo, la demanda de una mayor miniaturización y diseño son un reto para la tecnología. • En el sector de los productos de línea blanca, además de una producción más rápida se exige eficiencia energética y reducción del ruido. • En la ingeniería mecánica se precisa una reducción de los tiempos de producción y servicio, como parte de las demandas crecientes sobre el rendimiento. En muchos casos ya no se trata de conectar componentes, sino de crear nuevas posibilidades y características a través de estas conexiones. Mientras que las uniones mecánicas, como los tornillos o los remaches, no afectan a las características materiales, y las conexiones térmicas como las soldaduras o los latonados solamente pueden unir materiales de naturaleza similar, las soluciones de unión estructural permiten conectar distintos materiales en un nivel molecular y de una forma tan compacta que se pueden crear propiedades nuevas. Gracias al número casi infinito de combinaciones posibles de materiales y propiedades, at work | nº 2/10 El desarrollo de los adhesivos nanotecnológicos todavía está en fase inicial. Aún no se han comprobado aspectos importantes, como las indicaciones sobre la salud. “Solo la variedad puede destruir a la variedad”, esta cita del cibernetista W. Ross Ashby es más relevante que ninguna otra para el futuro de las tecnologías que tienen que desarrollarse a fin de prepararnos para los retos del futuro. Quizá es una de las pequeñas ironías de la historia: tendremos que volver a los principios y a los métodos que tienen 120.000 años y constituyeron una piedra angular de la evolución humana. Dr. Oskar Villani, Investigación SDI Informe sobre tendencias Invención de los adhesivos instantáneos. Hace 60 años Hace 140 años Primer adhesivo sintético. Puentes de hierro construidos con remaches. Hace 230 años Hace 256 años Inglaterra: primera patente para un adhesivo. Países Bajos (1690): primera fábrica de adhesivos. Hace 320 años Hace 500 años Tornillo de metal. Construcción de barcos con remaches. Hace 900 años Hace 4.000 años Egipto: adhesivo hecho con piel animal. Hace 4.600 años Hace 7.111 años Primer clavo de metal. Clavo hecho de madera. Hace 10.500 años Hace 13.000 años Jericó, la primera ciudad. Primeros asentamientos. Primer adhesivo hecho de hierba y alquitrán de abedul. Hace 120.000 años Hace 2,5 millones de años | Herramientas hechas de piedra y madera. at work | nº 2/10 15 16 | Noticias sobre I+D+I Adhesivos de curado por luz para la ingeniería médica “Mucha gente todavía tiene malos recuer- Los adhesivos se han convertido en un elemento tan vital para la ingeniería médica como prácticamente en cualquier otra rama industrial. Con la marca Loctite®, Henkel ofrece una amplia gama de adhesivos desarrollados específicamente para la producción de equipos médicos. En particular, los adhesivos que curan rápidamente al exponerse a la luz han arrasado en todos los sectores industriales, puesto que reducen los costes de los procesos de producción significativamente y presentan una amplia gama de propiedades. dos de los tiempos en los que los médicos utilizaban grandes jeringas de cristal con una cánula de metal. Gracias al uso de la tecnología adhesiva, hemos podido reducir el diámetro de la cánula hasta conseguir un tamaño menos agresivo para el paciente.” at work | nº 2/10 Gran parte de las aplicaciones en las que antes la norma era embridar, empernar, fijar con tornillos o soldar ahora se han pasado a la unión con adhesivos. De hecho, muchas de las técnicas de unión convencionales pueden sustituirse por esta técnica moderna. Esto es aplicable también al campo de la ingeniería médica. En una comparación directa, el uso de adhesivos no solo es más económico, sino que permite formar conexiones más fuertes y más homogéneas entre los materiales. Además de mejorar el aspecto de los productos, ofrece un mayor grado de flexibilidad a la hora de seleccionar los materiales de los componentes. Esto es útil especialmente en la fabricación de artículos médicos, como jeringas, catéteres, filtros de sangre o cánulas. En beneficio de los pacientes El uso de adhesivos proporciona importantes beneficios al paciente, como explica Hermann Handwerker (director del Servicio Técnico Europeo): “Mucha gente aún conserva malos recuerdos de los tiempos en los que los médicos utilizaban grandes jeringas de cristal con una cánula de metal. Gracias al uso de la tecnología adhesiva, hemos podido reducir el diámetro de la cánula hasta conseguir un tamaño menos agresivo para el paciente.” Desde que se inició la comercialización de los productos de curado por luz ultravioleta hace más de tres décadas, Henkel lidera el desarrollo de adhesivos, selladores y recubrimientos de curado por luz para aplicaciones industriales, incluidos montajes de cristales, unión de plásticos y la fabricación de dispositivos médicos. Originariamente, los adhesivos de curado por luz se formulaban para que se curaran con fuentes de luz ultravioleta (fuentes UV), y después con sistemas de curado por UV/luz visible. La última generación de adhesivos de curado por luz que ofrece Henkel confía únicamente en el espectro visible para proporcionar un curado seguro, eficiente e inmediato para una amplia gama de aplicaciones. Todos los productos Henkel se ensayan utilizando las mismas técnicas que las empleadas en la concesión de licencias de los componentes médicos. Se certifican de acuerdo con la norma ISO 10993, aceptada globalmente, y se someten a un proceso continuado de desarrollo. Este asegura la correspondencia entre los requisitos técnicos y los metodos de producción en constante cambio que caracterizan a la ingeniería médica. Adhesivos de curado por luz Fijación en segundos Los adhesivos de curado por luz de Loctite® marcan la diferencia de forma visible: son ideales para unir materiales claros y transparentes cuando se desea conseguir un aspecto integral. Estos agentes de unión fijan en segundos sin la necesidad de aplicar calor, simplemente irradiándolos con luz UV o luz visible. Son adhesivos con propiedades fluorescentes. No solo permiten unas velocidades de fabricación rápidas, sino que también permiten mantener un sistema de supervisión en línea al 100%, maximizando la productividad. Noticias sobre I+D+I La tecnología ofrece también la ventaja de que es muy fácil manipularla durante el proceso: hasta que los adhesivos no se exponen a la fuente de luz, se mantienen en estado líquido permanentemente, de forma que los componentes a unir se pueden alinear con precisión antes del curado. Como sistemas monocomponentes, estas soluciones también eliminan la necesidad de mezclar, que siempre acarrea tiempo y costes. Y por último, aunque no menos importante, estos adhesivos sin disolventes de Loctite® también cumplen los requisitos más estrictos en términos de compatibilidad medioambiental y seguridad laboral. «Es esencial tener la capacidad de encontrar soluciones integrales para los clientes», dice Robert Whitehouse, Focus Account Manager Medical en el Reino Unido. «En Henkel, contamos con las tecnologías adhesivas, los equipos de aplicación y los sistemas de curado, más la experiencia y el conocimiento para ofrecer un servicio completo». Solucionar los problemas de los clientes El caso de la fructífera colaboración de Loctite® con MPC (Medical Packaging Corporation) de los EE.UU. ilustra lo que dice Whitehouse: Durante años, la industria de ensayos clínicos había utilizado hisopos con ampollas de vidrio con reactivos. Tras recoger la muestra, el técnico rompía la ampolla para liberar el reactivo. Había muchos problemas con esta tecnología, incluida la posibilidad de que saltaran trocitos de cristal que podían lastimar al técnico, atascarse en el cuentagotas o llegar al reactivo y afectar a la variabilidad del volumen dispensado. Solucionar estos problemas de seguridad empezó a ser cada vez más importante con la enfermedad del SIDA. Medical Packaging Corporation vio la necesidad de producir un equipo de hisopos que facilitaran la recogida y el transporte de las muestras y los hiciera más seguros. Así pues, inventaron el Snap SwabTM, un hisopo de Dacron colocado en un bastón de poliestireno encerrado en un tubo de polietileno. El bastón libera el reactivo haciendo que el hisopo esté listo para ser utilizado. Sin cristales que puedan cortar la piel o evitar que el reactivo fluya, es simple y fácil de utilizar. Pero los ingenieros de MPC sabían que para controlar los costes y asegurar la fiabilidad el hisopo tenía que quedar bien unido al interior del tubo. Además, el bastón del hisopo, el tubo protector y el tubo con el reactivo tenían que ser a prueba de fugas. La tolerancia de las dos piezas (hisopo extruido y tubo moldeado por soplado) eran incompatibles. tos mercados: alimentarios, médicos, industriales, farmacéuticos y cosméticos. Las oportunidades de aplicación parecen infinitas, e incluyen un sistema de tratamiento de quemaduras/heridas con antibióticos, equipos para realizar pruebas en casa, mezcla de soluciones en el punto de uso, y muestras de productos cosméticos de un solo uso. Loctite® 3311, acrílico de curado por luz, permitió a MPC producir un producto seguro, cómodo, fiable y barato. Frederic Nason, presidente de Medical Packaging Corporation, dijo: “Pagar dos o tres céntimos por el Loctite® 3311 es muy poco. Pero aunque un producto sea barato, la gente quiere que funcione siempre. El producto de Loctite® hizo que nuestro Snap SwabTM fuera fiable. Todo esto no habría sido posible sin Loctite®.” Equipos: sistemas dosificadores manuales, semiautomáticos, automáticos y equipos de curado por luz. Todo de un mismo proveedor. Hay cuatro factores principales a tener en cuenta en la aplicación industrial de adhesivos de curado por luz: el espectro de emisiones del sistema de curado, la intensidad de la luz necesaria, la transmisión de la luz del material que se está uniendo y las propiedades de curado. La selección del equipo correcto y la coordinación de estas herramientas con el adhesivo relevante son determinantes para conseguir una buena calidad de la unión. La cartera de Henkel incluye no solo la tecnología de la adhesión sino también los equipos necesarios para medir, curar y supervisar. La tecnología de equipos modulares de Loctite® garantiza un flujo sin burbujas, de acuerdo con los estrictos estándares de fiabilidad aplicables a los productos médicos. También contamos con sistemas de curado por luz para la irradiación en puntos o en grandes áreas, en función de la aplicación. Como proveedor de sistemas, Loctite® puede asegurar la interacción ideal entre todos los componentes principales que influyen en el resultado, para conseguir la máxima calidad de la unión en todo momento. Aquí es donde pidieron ayuda a Loctite®. La respuesta: un adhesivo de fácil aplicación que une ambas superficies. Loctite® Light cure 3311 es un adhesivo monocomponente de baja viscosidad. Cura rápidamente para formar uniones flexibles y transparentes cuando se expone a la radiación ultravioleta y/o a fuentes de luz visible. MPC ahora aplica automáticamente Loctite® 3311 directamente en la línea de montaje utilizando equipos dosificadores que ya eran de su propiedad. Barato y fiable Desde que patentó el Snap SwabTM, Medical Packaging Corporation ha firmado contratos con empresas de distinat work | nº 2/10 | 17 18 | Informe de fiabilidad 8 at work | nº no. no. 2/10 2/09 Informe de fiabilidad 8 Un nicho de alta precisión at atwork work| no. | nº 2/09 2/10 | 19 20 | Informe de fiabilidad 8 ¿Qué es una lanzadera cartesiana? ¿Un micromanipulador? ¿Y un manipulador de fibras de carbono polar? Si su respuesta es “No lo sé”, probablemente tampoco habrá oído hablar de la empresa AMG SA de Francia. AMG es una empresa mediana que opera con éxito en el mercado mundial a la vez que sigue manteniendo una filosofía de empresa familiar. Trabajando en un nicho de mercado muy especializado, AMG ha conseguido establecer filiales en emplazamientos clave de Europa y del continente americano. La producción de dispositivos como el micromanipulador exige una fabricación de una precisión extrema. El motivo por el cual el proceso de producción es tan exigente y sofisticado queda claro si echamos un vistazo a lo que hace un micromanipulador: es un dispositivo que se utiliza para interactuar físicamente con una muestra observada en un microscopio. Aquí se necesita un nivel de precisión en los movimientos que la mano humana no puede conseguir sin ayuda. Reunión de alto nivel Los productos de AMG también se utilizan en el espacio, como los manipuladores polares, otro tipo de robot. Trabajar a este nivel significa que AMG tiene que confiar en los proveedores de materiales y equipos más fiables. Y es aquí donde Loctite® y AMG se encuentran. Mientras diseñaba un robot para la industria automovilística, AMB se encontró con un problema a la hora de unir el aluminio y el aluminio fundido. Las fuerzas que debe resistir el robot durante el uso pueden ser de hasta seis Gs. Inicialmente, AMG intentó utilizar la tecnología de sujeción convencional, es decir, la mecánica. Pero este planteamiento, que en este caso era la soldadura, no funcionó. La unión no era lo suficientemente fuerte como para garantizar el funcionamiento del dispositivo. AMG acudió a Loctite®, y los ingenieros de Loctite® encontraron una solución: el epoxi bicomponente Loctite® 9466. El uso de la tecnología adhesiva permitió que el brazo robótico pasara todas las pruebas: la unión demostró ser lo suficientemente resistente. Resistencia sin igual Los adhesivos epoxi forman parte de los adhesivos conocidos como adhesivos estructurales o adhesivos de ingeniería. Los adhesivos epoxi se pueden desarrollar específicamente para casi cualquier aplicación. Los epoxis son prácticamente imbatibles en cuanto a resistencia térmica y química entre los adhesivos comunes. Loctite® ofrece una amplia gama de adhesivos epoxi y es capaz de desarrollar adhesivos a medida para tareas específicas. En el caso de AMG, no fue necesario hacerlo puesto que la solución se encontraba en la gama de productos existente. Sin embargo, teniendo en cuenta el desarrollo del negocio de AMG y el tipo de retos a los que se enfrenta, esto podría cambiar en el futuro. Uno de los motivos por los que este proveedor francés de robótica y microelectrónica es capaz de dar una respuesta tan efectiva es su especialización en determinados nichos. at work | nº no. no. 2/10 2/09 Informe de fiabilidad 8 “Fundada en 1979, AMG es una empresa familiar que inicialmente se especializó en el fresado mecánico. Aprovechando su potencial de fabricación y su conocimiento de los procesos, hace más de un década la compañía empezó a expandirse hacia otros campos, como la maquinaria especializada y los sistemas de sujeción modular. Rápidamente nos hemos convertido en una de las empresas europeas líderes en soluciones para las líneas de estampado de automóviles y, como Henkel, uno de nuestros valores es apoyar a nuestros clientes. Gracias a una combinación de innovación y de la tecnología más actual, podemos satisfacer los requisitos técnicos y financieros de clientes importantes y fabricantes de automóviles como Renault o PSA. Somos usuarios, desde hace mucho tiempo, de los adhesivos y fijadores de roscas Loctite® en nuestra maquinaria especializada, por lo que lo natural era pedir consejo a Henkel cuando necesitábamos asegurar que nuestras pinzas de sujeción se montaran de forma fiable. Estos componentes se encuentran en el centro de nuestras líneas de prensado y se someten a movimientos muy repetitivos. La velocidad de la producción obliga a una aceleración y desaceleración cada vez más rápidas, por lo que queríamos algo que nos permitiera optimizar nuestros procesos de fabricación. Así pues, juntos desarrollamos una solución adhesiva estructural que utiliza el Loctite® 9466 y evita tener que soldar, haciendo que toda la construcción sea más flexible y duradera. Esta innovadora solución adhesiva ya se ha impuesto entre nuestros clientes habituales, y además nos permite entrar en mercados nuevos, especialmente en África y Suramérica.” Guy Corvée. Director de I+D y Jefe de Ventas. La fabricación de las piezas de alta precisión empieza de forma totalmente digitalizada con tornos CNC de última generación. Fiabilidad en el trabajo Cliente: AMG La limpieza exhaustiva de las piezas es esencial antes de proceder a la unión. Para ello, Loctite® 7063 es el producto ideal. Tarea: Unión estructural de piezas de alta precisión hechas de aluminio y aluminio fundido Productos: Loctite® 9466 Epoxi Bicomponente El epoxi bicomponente Loctite® 9466 asegura una unión fiable entre el aluminio y el aluminio fundido, resistiendo fuerzas de hasta seis Gs. at atwork work| no. | nº 2/09 2/10 | 21 22 | Sugerencias prácticas Estructura fundamental Mire donde mire, los adhesivos están sustituyendo a los métodos de sujeción tradicionales como los remaches o las soldaduras, en una gran cantidad de productos. Esto es así especialmente en el caso de los adhesivos estructurales, que mejoran claramente la durabilidad y fiabilidad de los productos. Descubra las nuevas posibilidades que nos ofrece la unión estructural - tanto para la ingeniería como para el diseño industrial y la construcción - en www.360bonding.com Acceda a una base de conocimientos que presenta las cinco tecnologías de unión estructural al detalle. Encuentre, en cuestión de segundos, la solución ideal para sus aplicaciones. Sólo tiene que elegir los materiales a adherir y las características que precisa la unión. Solicite la siguiente edición de la revista at work en: www.loctitesolutions.com/es at work | nº 2/10 En preparación | ¿Alguna vez se ha preguntado cómo se siente al acelerar y cómo son las fuerzas G de un coche de Fórmula 1? Venga con nosotros a la gran montaña rusa del Europa Park, la Silver Star, que va de 0 a 100 km/h en 2,5 segundos, y en la que se alcanzan más de 4 Gs. ... En próximos números. Los estudiantes de hoy llevan el volante de la innovación del mañana. Descubra los increíbles resultados que consiguen los ingenieros del futuro en la competición Formula Student. Fotalia at work | nº 2/10 23 Imprint Publisher Henkel AG & Co. KGaA Adhesive Technologies Henkelstraße 67 40191 Düsseldorf Germany www.henkel.com Editorial Department Marketing Communications: Christian Scholze Caroline Sach Jutta Haag Andreas Engl Contact Jutta Haag (Project lead) Phone: +49-211-797-7304 [email protected] Henkel Ibérica S. A. C/ Córcega, n.º 480 - 492 08025 Barcelona Tel. 93 290 40 00 Fax 93 290 47 35 www.henkel.es www.loctite.es www.loctitesolutions.com/es Servicio Técnico Atención al Cliente Tel. 93 290 49 05 Fax 93 290 41 95 Tel. 93 290 44 86 Fax 93 290 42 69 [email protected] [email protected] ® designates a trademark of Henkel AG & Co. KGaA or its affiliates, registered in Germany and elsewhere © Henkel AG & Co. KGaA, 2010 IDH 1497236 Creation blösch.partner Werbeagentur GmbH www.bloesch-partner.de

© Copyright 2026