Tuberias Eco Sis Water Slide

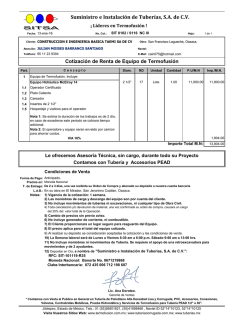

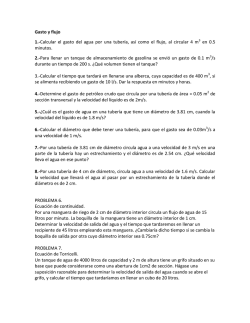

CATALOGO TECNICO Descripción del sistema La novedad del sistema es el aditivo antiadherente de su capa interna, que impide la formación de incrustaciones contribuyendo al mantenimiento de la red y la calidad del agua transportada. Se ha mejorado el sistema multicapa ECO-SIS© WATER incorporando, en su capa interna, un novedoso aditivo antiadherente que previene la formación de incrustaciones contribuyendo a mantener la calidad del agua transportada. Se garantiza, de este modo, la Creación de una perfecta red de distribución de agua, limpia, aséptica, con una resistencia 100% garantizada y con una vida útil superior a 100 años. ECO-SIS© WATER SLIDE está fabricada en PE-RC según las medidas establecidas en las Normas europeas EN 12201, EN 13244, ISO 4427 y DIN PAS 1075 con dos tipos de materia Prima, una externa negra con bandas azules y una interna de color azul. Además, el aditivo antimicrobiano de su capa interna evita la proliferación de bacterias y Hongos en el interior de la tubería, a la vez que ha demostrado una eficacia del 100% contra la legionella, haciéndolo especialmente indicado para uso alimentario, según lo establecido en el RD 140/2003. ECO-SIS® WATER SLIDE se fabrica en dos capas: 1. Una exterior de PE-RC aditivado color negro con bandas azules, que posee una alta resistencia al impacto y una excepcional resistencia a la ropagación de la grieta, más de 100 veces los parámetros exigidos por la norma europea para el polietileno de agua potable y gas. Es altamente resistente a los rayos UV. 2. Una interior de PE-RC con aditivo antiadherente y antimicrobiano en color azul, que impide la formación de incrustaciones gracias a su superficie extremadamente lisa y minimiza las pérdidas de carga. A su vez, el aditivo antimicrobiano le proporciona una protección 100% eficaz contra la legionella , lo que la hace especialmente adecuada para USO ALIMENTARIO, según RD 140/2003. Nuevo aditivo antiadherente El uso civil e industrial del agua lleva aparejado problemas de incrustaciones, decantaciones, corrosión y contaminación biológica, que acaba afectando de manera muy negativa a las conducciones de agua potable alterando la calidad del agua transportada. Conscientes de esta problemática se ha mejorado el sistema multicapa ECO-SIS© WATER incorporando, en su capa interna, un novedoso aditivo antiadherente que previene la formación de incrustaciones y precipitados en el interior de las paredes de la tubería, contribuyendo a prolongar la vida útil del sistema. El aditivo consigue un interior extremadamente liso que minimiza la pérdida de carga contribuyendo a mantener la calidad del agua transportada. Ventajas El interior extremadamente liso de las tuberías con aditivo antiadherente ECO-SIS© WATER SLIDE ofrece una serie de ventajas: • Minimiza y previene la formación de incrustaciones calcáreas y minerales en suspensión. • Minimiza el impacto producido por las incrustaciones de moluscos, bivalvos y microrganismos marinos en las redes de transporte de agua marina. • Elimina y previene la formación de biocapa en las paredes de la tubería, eliminando al 100% el microrganismo de la legionela. • Mantiene el buen estado interior de la tubería garantizando por más tiempo el flujo y caudal interno. • Su bajo grado de rugosidad (0,067) minimiza la pérdida de carga. • Contribuye a mantener la calidad del agua transportada cumpliendo con los requisitos exigidos en el RD 140/2003. • Contribuye al ahorro de costes, al precisar un mínimo mantenimiento de la red. La rugosidad en las tuberías Las técnicas de fabricación de los sistemas de tuberías han evolucionado hacia sistemas multicapas para dar solución a los problemas existentes en las redes, adaptarse a los nuevos métodos de instalación y ayudar a cumplir las normas de calidad microbiológica del agua. La implementación de capas con aditivos especiales da solución a los inconvenientes que pueden darse en todo tipo de instalaciones, garantizando la calidad del fluido transportado. Un fenómeno frecuente en las redes de abastecimiento es la formación de capas adherentes o incrustaciones en las paredes de las tuberías, que aumentan la rugosidad interna reduciendo el diámetro interior y provocando alteraciones en el flujo. El gráfico representa la distancia recorrida por el sensor en tubería de PE estándar y tubería ECO-SIS© WATER SLIDE (en mm) en función de la altura obtenida (en micras) , según UNE EN ISO 4287: Especificación geométrica de productos (GPS). El novedoso aditivo antiadherente que incorporan estos sistemas está certificado por la US FDA y la UE. Calidad superficial: método del perfil. El resultado nos muestra que la rugosidad media de ECO-SIS© WATER SLIDE es 40 veces inferior al PE estándar. ECO-SIS© WATER SLIDE mejora el flujo interno y previene la aparición de incrustaciones, consiguiendo un importante ahorro de costes y prolongando la vida útil del sistema. La formación de incrustaciones reduce el diámetro interno modificando el flujo y contaminando el agua transportada. Tubería Eco-Sis Water Slide y tubería estándar con incrustaciones, donde se ve reducido su diámetro interno. PE estándar ECO-SIS WATER SLIDE Gráfico comparativo de rugosidad en PE estándar y Eco-Sis Water Slide, según UNE EN ISO 4287. Aditivo antimicrobiano Aditivo antimicrobiano La aditivación de tubos de PE-RC ECO-SIS© con agentes antimicrobianos ha demostrado prácticamente la desaparición total de los microrganismos que se desarrollan en el interior de las paredes de la tubería. Estos resultados han sido obtenidos del “Estudio de evolución de carga microbiana” elaborado por AQM Laboratorios (entidad acreditada por ENAC) para tuberías manufacturadas para conducción de agua potable a presión. La aditivación de tubos de PE-RC con agentes antimicrobianos a 30ºC (punto de máximo crecimiento) provoca la práctica desaparición de la mayor parte de las bacterias coliformes (E.Coli) en tan sólo 24 horas de la puesta en servicio de la red. La E. Coli (escherichia coli) es una peligrosa bacteria causante de graves infecciones gastrointestinales. Los sistemas en PE-RC ECO-SIS© garantizan la calidad del agua transportada según RD 140/2003, que establece los criterios higiénico-sanitarios del agua destinada al consumo humano y de las instalaciones, lo que las hace especialmente idóneas para su USO ALIMENTARIO. El aditivo antimicrobiano que incorporan estos sistemas los hace especialmente indicados para USO ALIMENTARIO, según RD 140/2003. Gráfico 1: Proliferación de hongos en muestra con y sin aditivo. PE tradicional PE-RC ECO-SIS Water Gráfico 2: Comparativa en PE tradicional y Eco-Sis Water Slide sobre la evolución de bacterias coliformes (E. coli). El aditivo antimicrobiano consigue reducciones efectivas de la peligrosa bacteria E. coli presente en las redes de agua. Prevención y control de la Legionella La legionela es una bacteria capaz de colonizar los sistemas de abastecimiento de las ciudades y, a través de la red de distribución, puede incorporarse a los sistemas de agua sanitaria (caliente y fría) y a otros sistemas que requieren agua para su funcionamiento. Las condiciones óptimas para su crecimiento y multiplicación son una temperatura elevada (entre 20-40ºC), la presencia de nutrientes, y un sustrato capaz de protegerla de los agentes bactericidas de desinfección. En las tuberías plásticas en PE-RC ECO-SIS© no existe corrosión, por lo que no se produce ningún aporte de nutrientes ni formación de incrustaciones donde la bacteria pueda residir y multiplicarse. Además, las nuevas propiedades del sistema contribuyen a que no se den dichos factores en la red, gracias a la incorporación de una capa interna antimicrobiana que ha demostrado una eficacia del 100% frente a la legionella, según lo dispuesto en el RD 865/2003 sobre prevención y control de la Legionella. Estudio de evolución de la Legionella La efectividad de estos agentes antimicrobianos ha sido probada en el “Estudio de evolución de la Legionella” realizado por AQM Laboratorios (Entidad acreditada por ENAC) en tuberías manufacturadas para conducción de agua potable a presión. El ensayo ha demostrado que transcurridas menos de 50 horas desde la inoculación de la legionela en tubos tratados con y sin aditivo (siendo el máximo crecimiento de la cepa en este punto) el tubo con aditivo presenta un descenso del 100% de la Legionella pheumophila. Estos sistemas resisten, además, los métodos de desinfección empleados para instalaciones de agua potable, según RD 140/2003, haciéndolos especialmente indicados para USO ALIMENTARIO. Además, resultan idóneos para instalaciones con especial riesgo de legionella en escuelas, hospitales, hoteles, laboratorios, etc. La capa interna antimicrobiana ha demostrado una eficacia del 100% contra la legionella, conforme RD 865/2003. PE tradicional PE-RC ECO-SIS Water Gráfico 3: Recuento de Legionella pheumophila (ufc/ml) en horas. Comparativa entre el PE tradicional y Eco-Sis Water Slide. Eco-Sis Water Slide. Especificaciones técnicas Descripción Tubería ECO-SIS© WATER SLIDE fabricada en PE 100-RC multicapa para redes de agua potable, resistente al punzonamiento y a la fisuración, SDR 11/SDR 17, de diámetro 63 a 250 mm, capa interior de polietileno azul con aditivo antimicrobiano y capa exterior de color negro con bandas azules, fabricada según UNE EN 12201, UNE EN 13244, ISO 4427 y PAS 1075 (conforme R.P. 01.01 de AENOR). Especificaciones técnicas Propiedades Densidad Índice de fluidez en masa (190ºC/5 kg) Resistencia a la tracción longitudinal Alargamiento a la rotura Resistencia a la flexión transversal a C.P. Resistencia a la flexión transversal a L.P. Módulo de elasticidad a corto plazo Módulo de elasticidad a largo plazo Coeficiente de dilatacion térmica lineal Contenido negro de carbono Conductividad térmica Dureza Tiempo de inducción a la oxidación (200ºC) Temp. de reblandecimiento VICAT ( 50N) Contenido en negro de carbono Dispersión del negro de carbono Contenido en sustancias volátiles Contenido en agua Coeficiente de Poisson Constante dieléctrica Coeficiente de seguridad Método de prueba Valor típico Unidad ISO 1183 >0,95 g/cm3 ISO 1133 0,2 a 1,4 g/10 min ISO 1133 19 Mpa ISO 6259 >800 % ISO 6259 30 Mpa ISO 527 14,4 Mpa ISO 527 1100 Mpa ISO 306 160 Mpa EN 2505 0,20 mm/mºC ASTM D 1693-A 1,0 a 2,5 % ASTM D 1603 0,37 kcal/mºC 65 Shore D UNE EN 728 >50 min EN ISO 3126 124 ºC ISO 6964 2 a 2,5 % masa ISO 18553 <3 EN 12099 <350 mg/kg ISO 15512 <300 mg/kg 0,4 2,5 1,25 Presiones admisibles ECO-SIS WATER SLIDE SDR 11- PN 16 PEA bar 24 24 24 24 24 24 24 24 24 24 24 PER bar 58 58 58 58 58 58 58 58 58 58 58 Peso kg/m 1,06 1,48 2,14 3,17 4,11 5,12 6,72 8,49 10,50 13,30 16,30 Long. suministro (m) 6 6 6 6 6 6 6 6 6 6 6 SDR 17 PFA PEA Diámetro mm E (mm) D. int. bar bar 63 3,8 55,4 12,5 15 75 4,5 66,0 12,5 15 90 5,4 79,2 12,5 15 110 6,6 96,8 12,5 15 125 7,4 110,2 12,5 15 140 8,3 114,60 12,5 15 160 9,5 115,1 12,5 15 180 10,7 158,6 12,5 15 200 11,9 176,2 12,5 15 225 13,4 198,2 12,5 15 250 14,8 220,4 12,5 15 PFA= Presión máxima de funcionamiento a 50 años. PER= Presión de rotura. PEA= Presión de prueba admisible en obra. PER bar 36 36 36 36 36 36 36 36 36 36 36 Peso kg/m 0,73 1,05 1,47 2,18 2,78 3,49 4,56 5,76 7,11 9,01 11,00 Long. suministro (m) 6 6 6 6 6 6 6 6 6 6 6 Diámetro mm 63 75 90 110 125 140 160 180 200 225 250 SDR 11 E (mm) 5,8 6,8 8,2 10,0 11,4 12,7 14,6 16,4 18,2 20,5 22,7 D. int. 51,4 61,4 73,6 90,0 102,2 114,60 130,8 147,2 163,60 184,0 204,6 PFA bar 20 20 20 20 20 20 20 20 20 20 20 ECO-SIS WATER SLIDE SDR 17- PN 10 Consideraciones de diseño de la red Cálculo hidraúlico La diferencia básica entre el dimensionamiento hidraúlico de tuberías de PE-RC con respecto a tuberías de materiales tradicionales reside en la bajísima rugosidad que éstas presentan. Las tuberías de PE-RC tienen una superficie extremadamente lisa, que se traduce en una excelente capacidad de escurrimiento. Tienen una alta resistencia a la corrosión, a incrustaciones y al crecimiento de bacterias. Por sus excelentes propiedades se necesita un diámetro menor para transportar un volumen determinado, comparado con tuberías de acero, fundición o PVC. Además, mantienen estas características de flujo durante toda su vida útil. Pérdida de carga en tuberías Las pérdidas de carga continuas (por unidad de longitud), J, deben calcularse, en general, ediante la fórmula universal de Darcy-Weisbach: A su vez, independientemente de cuál sea la rugosidad hidraúlica de la tubería, el cálculo de coeficiente de pérdida de carga por unidad de longitud, f, es, en principio, recomendable calcularlo mediante la expresión de Colebrook-White (1939): Dónde: J = pérdida de carga continua, por ud. de longitud (m/min) DHc=pérdida de carga continua (m) L= longitud del tramo (m) ID= diámetro interior del tubo (m) v= velocidad del agua (m/s) g= aceleración de la gravedad(m/s2) f= coeficiente de pérdida de carga por ud. de longitud k= rugosidad de la tubería (m) Re= número de Reynolds (adimensional) Dónde: nc=viscosidad cinemática (m2/s) (1,01x10-6 para el agua a 20ºC) En función de la fórmula empleada, pueden adoptarse los siguientes valores para el sistema ECO-SIS: k= 0,003 mm (rugosidad absoluta, fórmula de Colebrook) n= 0,008 (fórmula de Manning) c= 150 (fórmula de Hazen Williams) Pérdidas de carga ECO-SIS Water slide En las siguientes tablas se muestran los caudales y pérdidas de carga debido al rozamiento del tubo (R) en función de la velocidad del agua (v), para ECO-SIS WATER SLIDE SDR 11 Y SDR 17. ECO-SIS WATER SLIDE 10 ATM-SDR 17 ECO-SIS WATER SLIDE 16 ATM-SDR 11 Pérdida de carga en accesorios Además de las anteriores pérdidas de carga continuas, J, deben calcularse también las pérdidas de carga localizadas en los accesorios y en las válvulas, que se determinan mediante la siguiente expresión: H1 = pérdida de carga localizada en cada accesorio (m) k= coeficiente que depende del tipo de accesorio ó válvula (ver tabla) v= máxima velocidad de paso del agua a través del accesorio o válvula (m/s) Tabla de coeficientes de pérdida de carga (valores orientativos) Nota: para otros casos no incluidos en la tabla, como T a 90º como flujo línea o en un ramal, pueden adoptarse los valores de k de 0,35 ó 1,20 respectivamente. Instalación subterránea Flexibilidad de las tuberías La flexibilidad es una de las propiedades características de los tubos ECO-SIS© y determina gran parte de sus propiedades técnicas. Los radios de curvatura máximos se pueden calcular aproximadamente con las siguientes fórmulas: Figura 1. Tubos para presiones nominales bajas Figura 2. Tubos para presiones nominales elevadas Dónde: Rc= radio de curvatura (mm) Rm= radio medio de la tubería (mm) e= espesor (mm) OD= diámetro exterior = alargamiento de las fibras superficiales (en %, que no debe superar el valor de 2,5% a largo plazo) De manera simplificada, se pueden adoptar los radios de curvatura máximos que se indican en la tabla (a 20ºC). Si la instalación se realizase a 0ºC, dichos radios se incrementarían 2,5 veces; y entre 0 y 20ºC el radio de curvatura admisible se determina por extrapolación lineal. Radios máximos de curvatura (R) Excavación y preparación Debido a que las tuberías en PE-RC ECO-SIS© se pueden unir en largos tramos sobre la superficie, basta con excavar zanjas angostas que permitan instalarlas, lo que se traduce en una economía en los costes de instalación. Gracias a la facilidad de manejo, la tubería se puede colocar rápidamente en zanja gracias a los radios mínimos de curvatura permitidos (ver tabla). El ancho de la zanja variará dependiendo de su profundidad y del diámetro de la tubería que se vaya a instalar. En general, la anchura aconsejable de la zanja puede ser determinada según la siguiente fórmula: A (mm) = Diámetro del tubo (mm) + 300 mm Con respecto al fondo de la zanja, y gracias a la resistencia a la fisuración de las tuberías ECOSIS© no es necesaria la cama de arena ni tener especial cuidado en los materiales de relleno de la misma, produciéndose un importante ahorro de costes. Tendido El tendido de las tuberías en PE-RC ECO-SIS© se realizará de forma sinuosa para absober las tensiones producidas por las variaciones térmicas. En caso de pendientes, el tendido deberá ser realizado en sentido ascendente, previendo puntos de anclaje. Relleno y compactación El propósito del relleno de la zanja es dar un apoyo firme y continuo alrededor de la tubería. El aspecto más importante para lograr una exitosa instalación subterránea es realizar un correcto relleno a su alrededor. El material excavado de la propia zanja se puede utilizar como relleno en este tipo de tuberías, aunque contenga piedras o elementos duros. El relleno inicial debe ser colocado en dos etapas: • Primera fase: el relleno debe ser colocado hasta la línea media de la tubería. Luego se compacta o nivela mojando con agua para asegurar que la parte inferior de la tubería esté bien asentada. Se debe tener especial cuidado en que la tubería quede bien apoyada en los costados, ya que la compactación de esta zona influye de forma muy importante en la deflexión que experimenta en servicio. La compactación depende de las propiedades del suelo, contenido de humedad, espesor de las capas de relleno, esfuerzos de compactación y otros factores. • Segunda fase: se deben agregar capas adicionales de 20 a 25 cm, bien compactadas, hasta 15 a 30 cm sobre la tubería. Se debe tener la precaución de no usar equipos pesados de compactación hasta completar al menos 30 cm sobre la parte alta de la tubería. Instalación subterránea Dónde: • LL: límite líquido • CH: arcillas inorgánicas de alta plasticidad, arcillas grasas. Límite líquido mayor de 50% • MH: limos inorgánicos, arenas finas o limos micáceos o diatomáceas, limos clásticos. Límite líquido mayor de 50%. • CL: arcillas inorgánicas de plasticidad baja a media, arcillas ripiosas, arcillas arenosas, arcillas limosas, arcillas magras. Límite líquido 50% o menos • ML: limos inorgánicos, arenas muy finas, polvo de roca, arenas finas limosas o arcillosas. Límite líquido 50% o menos • GM: ripios limosos, mezclas ripio, arena, limo • GC: ripios arcillosos, mezclas ripio, arena, arcilla • SM: arenas limosas, mezclas arena, limo • SC: arenas arcillosas, mezclas arena, arcilla • GW: ripios y mezclas ripio, arena de buena granulometría, con poco o sin material fino • GP: ripios y mezclas ripio, arena de mala granulometría, con poco o sin material fino • SW: arenas y arenas ripiosas de buena granulometría, con poco o sin material fino • SP: arenas y arenas ripiosas de mala granulometría, con poco o sin material fino Deformación de las tuberías Instalación aérea Los puntos más importantes que se deben tener en cuenta la hora de realizar una instalación aérea son la dilatación y el sistema de sustentación. Determinación de la dilatación longitudinal La variación de la longitud de una conducción sometida a una diferencia de temperatura T, viene dada por la expresión: Dónde: ∆L= incremento longitud (mm) α = coeficiente de variación térmica lineal, en mm/mºC (0,20 de media en el PE) ∆T = variación de temperatura en ºC (respecto a 20ºC) L = longitud inicial de la tubería (mm) Sistemas de compensación de la dilatación Para compensar las dilataciones producidas en los tubos de PE por efecto de las variaciones de temperatura pueden emplearse diversos métodos. Si el trazado de la conducción es completamente recto será necesario insertar elementos capaces de absorber tales dilataciones, como por ejemplo liras o compensadores de dilatación. Sin embargo, la dilatación térmica puede ser absorbida en los cambios de dirección sin necesidad de recurrir a los componentes anteriores. En concreto, son tres las posibles disposiciones más frecuentes para compensar la dilatación gracias a los quiebros del trazado: en “L” o en “U”. Todos ellos se basan en disponer de una serie de anclajes fijos y móviles, de manera que permitan que la conducción se mueva por efecto de la temperatura lo suficiente como para evitar que aparezcan tensiones excesivas. Sistemas de compensación en “L” Estos sistemas consisten en disponer en la tubería de un quiebro de 90º. La tubería debe quedar completamente anclada a dos puntos fijos y unida por una tercera abrazadera que permita desplazamientos axiales (punto móvil), de manera que por efecto de las diferencias de temperatura pueda moverse libremente. Sistemas de compensación en “U” Otra posible solución para absorber las dilataciones térmicas ocurridas en un tubo de PE es disponer de la conducción en forma de “U” mediante cuatro quiebros de 90ºC. En este caso, la tubería debe quedar completamente anclada en tres puntos fijos y unida por otras dos brazaderas que permitan los desplazamientos axiales (puntos móviles), de manera que por efecto de las diferencias de temperatura pueda moverse libremente. Distancia entre apoyos en tramos rectos Las tuberías en PE-RC ECO-SIS© se suministran en rollos o barras. Su sujección en la instalación aérea se realiza mediante pinzas o abrazaderas de material plástico o metálico. Cuando se emplean rollos, la curvatura de los tubos se puede modificar fijando los tubos a las abrazaderas correspondientes. Las abrazaderas deben ser alineadas correctamente y la superficie de contacto con la tubería debe ser suave y lisa. Deberán evitarse los soportes con cantos afilados. Las válvulas en particular y toda clase de controles manuales deben ser firmemente anclados con el fin de evitar cualquier movimiento causado por su manejo. Cuando las tuberías de PE se instalen aéreas en tramos rectos y entre apoyos, las distancias recomendadas entre los apoyos son: Las distancias abajo indicadas se corresponden a temperaturas máximas de 20ºC. En caso de temperaturas superiores a 45ºC se deberán multiplicar los valores indicados por los siguientes coeficientes: • Entre 20 y 35ºC, coeficiente de 0,9 • Entre 35 y 40ºC, coeficiente de 0,85 En tuberías en posisición vertical, la distancia entre apoyos será la indicada en la tabla, multiplicada por 1,3. Dilataciones ECO-SIS WATER SLIDE Manual de soldadura Los sistemas ECO-SIS© WATER, WATER y FIRE se pueden unir mediante soldadura por polifusión, accesorios electrosoldables, por soldadura a tope, o accesorios mecánicos. Las herramientas utilizadas son prácticas y precisas y simplifican la ejecución del proceso debido a la eliminación de los problemas derivados de errores humanos. Polifusión Entre sus ventajas destacan: Soldadura por electrofusión • Uniones más resistentes • Rapidez y sencillez del proceso • Alto grado de seguridad en las instalaciones • Inalterable en el tiempo • Ahorro de tiempo y costes de instalación Soldadura por electrofusión Soldadura a tope Tubo y accesorio forman una unión única, totalmente estanca y fiable durante toda la vida útil del sistema. La gama de accesorios abarca de 20 a 630mm. Soldadura a tope Accesorio mecánico Soldadura por polifusión La unión por polifusión es el método más fiable, rápido y sencillo para soldar todo tipo de poliolefinas. Se ha desarrollado este procedimiento de soldadura para incorporarlo a los sistemas de PE-RC y PEMD. Es el método tradicional utilizado en tubería y accesorios de más de 63 mm en PE de media y alta densidad. Existen unos parámetros de soldadura indicados en la Norma UNE 53394 IN. Accesorios mecánicos Se obtiene la estanqueidad al comprimir una junta sobre el tubo, a la vez que un elemento de agarre se clava ligeramente sobre el mismo para evitar su desplazamiento. Pueden ser metálicos o plásticos. Instalación y montaje En la soldadura por termofusión los tubos y conexiones se fusionan entre si molecularmente, dando lugar a una tubería continua que garantiza el más alto grado de seguridad en las instalaciones. En la soldadura por termofusión se utilizan herramientas prácticas, precisas y sencillas que simplifican la ejecución y eliminan los problemas derivados de errores humanos. Entre sus ventajas destacamos: • Uniones más resistentes, que proporcionan un alto grado de seguridad en las instalaciones • Rapidez y sencillez del proceso • Ahorro de tiempo y costes de instalación • No necesita raspados ni limpiezas complejas • Autorectificación de diámetro y ovalización. para su posible desmontado en caliente. Como se puede apreciar en la foto, los termofusores poseen varias perforaciones para poder trabajar simultáneamente. No se pueden sujetar las matrices con tenazas o herramientas similares que puedan rallar el recubrimiento teflonado. PASO 2 Conectar el termofusor a la corriente y esperar a su calentamiento. El termofusor dispone de dos bombillas: la roja indica que está conectado y la verde que el termostato está funcionando; esto es, cuando la bombilla verde está encendida el termofusor está calentando y hay que esperar a que se apague para proceder a soldar. PASO 3 Cortar la tubería con una tijera cortatubos, si la tubería es de pequeño diámetro, o con una sierra de vaivén si es de gran diámetro. El corte ha de ser siempre perpendicular. Marcar en la tubería con un lápiz o rotulador de fieltro la profundidad que se va a introducir en la matriz. PASO 4 PASO 1 Se colocarán las matrices correspondientes a los diámetros de tubería que se van a soldar. Se utilizan los útiles que acompañan a la herramienta termofusor, tanto para su colocación en frío como Las partes a soldar deben estar limpias y sin impurezas. Introducir tubería y accesorio al mismo tiempo, ejerciendo una presión necesaria para que tubería y accesorio entren en las matrices; la presión ejercida ha de ser proporcional al diámetro que se está soldando, a mayor diámetro mayor presión de empuje. El tiempo empleado para introducir tubería y accesorio en la matriz ha de ser progresivo, apareciendo un cordón homogéneo alrededor de la tubería según se introduce en la matriz. Se introducirán en la matriz son retorcer ni girar. PASO 5 Cuando se alcance la marca se retirará la tubería 1 mm hacia fuera, con el propósito de no reducir el paso en el extremo de la tubería. El tiempo que debe de permanecer tubería y accesorio en el termofusor ha de ser el indicado en la tabla de “Tiempos de calentamiento”. Igualmente existe un tiempo, indicado en esta tabla, para retirar la tubería y accesorio del termofusor y proceder a la unión de ambas piezas. PASO 6 Se procederá a su unión sin pérdida de tiempo, ejerciendo la máxima presión posible en este paso, sin retorcer ni girar, comprobando que se forma un cordón uniforme en la tubería y en el accesorio. PASO 7 Realizado este paso, existen unos segundos en los que se puede comprobar y rectificar la linealidad de tubería y accesorio, siempre manteniendo presión sobre ambas piezas hasta que se enfríe el conjunto. PASO 8 Después de esperar el tiempo de enfriamiento indicado en la tabla, se puede proceder a manipular la pieza soldada y realizar las siguientes soldaduras para continuar con la instalación. Este proceso de soldadura es válido en el sistema ECO-SIS Water y ECOSIS Water Flex hasta diámetros de 110 mm inclusive, ya que existen accesorios para soldar a socket hasta este diámetro. A partir de éste se procederá a realizar soldaduras del tipo “A testa” o con accesorios “Electrosoldables”. Soldadura por electrofusión Tubo y accesorio forman una unión totalmente estanca y fiable durante toda la vida útil del sistema. 1. Cortar los tubos a unir de modo perpendicular a su eje. Utilizando un papel limpio (no un trapo) limpiar los tubos de la tierra y el barro por lo menos 500 mm a partir de los extremos. Marcar con un rotulador indeleble la longitud de introducción del manguito en el accesorio electrosoldable. 2. Utilizando un rascador manual o mecánico retirar uniformemente la película superficial de los tubos a unir marcada con el rotulador. NO TOCAR LAS SUPERFICIES RASCADAS. 3. Colocar el alineador/posicionador, en caso de que sea necesario, sin apretar las mordazas. Introducir el tubo en el accesorio electrosoldable asegurándose de que esté en la parte central. Apretar las mordazas del alineador/ posicionador y girar ligeramente el accesorio verificando que los tubos estén alineados. 4. Verificar que el generador tenga una autonomía suficiente para todo el periodo de soldadura y que la máquina soldadora no muestre ningún mensaje de error de funcionamiento. Conectar las clavijas a los terminales del accesorio. Introducir los datos del tiempo de fusión. Si se utiliza una máquina polivalente, será suficiente con pasar el lápiz óptico sobre el código de barras. 5. Pulsar la tecla de puesta en marcha y asegurarse de que el ciclo de fusión haya terminado. 6. Una vez terminado el ciclo de calentamiento, los indicadores de fusión deberían haber subido. Esperar el tiempo de enfriamiento necesario antes de mover la unión. Quitar las clavijas de alimentación del alineador/posicionador. Principales causas de fallos en la soldadura por electrofusión • No haber realizado el raspado del tubo • Apriete excesivo del alineador correctamente • Incorrecta introducción del tiempo de fusión en la • Corte no perpendicular de los extremos del tubo máquina • Desalineacción de tubo y accesorio • Tensión de entrada del grupo electrógeno • Descentrado del accesorio incorrecta • No haber introducido el accesorio hasta el tope o • Interrupción del ciclo de fusión o enfriamiento marca • Movimiento del tubo o del manguito durante la • Excesivo espacio entre tubo y accesorio fusión. NOTA: Todos los parámetros de tiempos vienen indicados en los accesorios electrosoldables y pueden variar según el fabricante. Soldadura a tope Es el método de unión tradicional utilizado en tuberías y accesorios de más de 63 mm y con la misma clase de material. 1. Montar la tubería en la máquina y limpiar los extremos con un paño limpio. 2. Introducir el refrentador entre ambos extremos y efectuar el refrentado simultáneo de ambas caras. Este procedimiento se debe realizar aunque los extremos de las tuberías estén lisos. No tocar las superficies preparadas. 3. Verificar que los extremos hayan quedado completamente planos, alineados, paralelos, y que se enfrenten en toda la superficie que va a ser fusionada. Chequear que las abrazaderas de la máquina sujeten firmemente ambos extremos, de manera que no haya posibilidad de deslizamiento. 4. Verificar que el disco calefactor esté limpio y a la temperatura correcta e insertarlo entre las tuberías que se van a soldar. Poner en contacto ambas caras con el disco calefactor aplicando la presión y el tiempo indicado en las características de la máquina para ese diámetro y espesor. Parámetros en el proceso de soldadura a tope (Norma UNE 53394 IN) 5. Cuando se haya formado un cordón en toda la circunferencia de las tuberías, se apartan los extremos cuidadosamente del disco calefactor y éste se retira. 6. Unir rápidamente las superficies fundidas aplicando una presión suficiente para formar un doble cordón en el cuerpo de la tubería alrededor de su circunferencia completa. 7. Transcurrido el tiempo de enfriamiento se retirarán las abrazaderas y se inspeccionará la apariencia de la unión. Es recomendable que las uniones sean marcadas con las iniciales del soldador cualificado y numeradas con un marcador indeleble indicando la fecha y la hora del proceso de fusión. NOTA: Todos los tiempos de calentamiento y enfriamiento, así como los parámetros de presión-fuerza para realizar las soldaduras son orientativos y varían según el diámetro de la tubería. Estos parámetros vienen determinados por el fabricante de la máquina que se utilice. Manual de utilización de injertos Mediante este tipo de injertos se pueden solventar multitud de casos que aparecen comúnmente en las instalaciones, ahorrando costes en piezas y asegurando uniones estancas y con un perfecto acabado. Debido a las diferentes utilizaciones e instalaciones posibles de uso del sistema ECO-SIS Water se pueden dar situaciones en las que no se puedan realizar derivaciones con el sistema tradicional de colocar tes de PE a socket, o incluso tes reducidas en instalaciones donde: • El tamaño de dichas piezas haga complicada la utilización de tes. • La longitud de la derivación resultante por la diferencia de diámetros entre la tubería de la general y la toma de salida deseada (el uso de reducciones para alcanzar esta medida, p. ej. 110 a 25 mm) resulte una pieza total excesivamente larga. • La realización de derivaciones en instalaciones ya existentes. • La colocación de aparatos de medida en tuberías de gran tamaño (manómetros, termómetros,…). • Para sustituir tes reducidas en la construcción de colectores. Debido a esto se emplea un sistema de inserción de piezas directamente soldadas sobre la pared de la tubería y/o de la pieza de unión de la tubería, si bien esta práctica precisa de unas apreciaciones a tener en cuenta como: • el diámetro-espesor de la tubería a la que se le va a practicar el injerto • qué diámetro se va a injertar • qué tipo de mecanismo se puede introducir en este injerto. Los diámetros en los que se pueden acometer estos injertos son de ≤90 mm en presiones de ≤PN 16. Para presiones PN 10 y PN 12,5, debido a su menor espesor, en los diámetros 90, 110, 125 y 140 mm hay que acometer los injertos en los accesorios de polifusión. En el resto de diámetros se puede acometer directamente en la pared de la tubería. En la siguiente tabla se indica hasta qué diámetro se puede injertar y en qué diámetros de tubería se puede realizar este injerto, en la primera columna se indica el diámetro de la tubería en milímetros, en la segunda el espesor y en la tercera el diámetro máximo a injertar. Diámetro Realización de la soldadura de los injertos. La soldadura resultante es una perfecta unión entre tubo y accesorio injertado, asegurando la estanqueidad y fiabilidad de la unión. Antes de realizar el injerto hay que comprobar el tipo de tubería a la que se le va a practicar el injerto, en el caso de: • Tuberías de presión PN 16 o mayor: se puede aplicar la perforación en la propia pared de la tubería en los diámetros incluidos en la tabla de la página anterior, esto es, desde diámetro 90 hasta 250 mm, ambos inclusive. • Tuberías de presión PN 12,5 o menor: debido al poco espesor de la pared (que para el funcionamiento hidráulico de la instalación es muy ventajoso), hay que practicar la perforación con la corona en un manguito de polifusión y/o uno de los accesorios de la instalación (codo te, …) en los diámetros desde 90 hasta 140 mm, ambos inclusive. En los diámetros superiores se puede practicar el injerto en la propia pared de la tubería. PROCEDIMIENTO PASO 1 Comprobar que el termofusor y las matrices colocadas se ajustan al diámetro de la pieza que se quiere injertar. PASO 2 Perforar la tubería de ECO-SIS Water a la cual se quiere realizar la derivación. El diámetro de la corona que se va a utilizar será el siguiente: PASO 3 Se podrá cortar con la tijera cortatubos la parte macho de la pieza injerto a razón del espesor de la tubería a la que se le va a realizar el injerto, con la finalidad de que dicha parte macho no obstruya la normal circulación del fluido. PASO 4 Las superficies que se van a soldar han de estar limpias y secas. PASO 5 La termofusión se realizará con los tiempos indicados en las tablas de soldadura correspondiente al diámetro que se quiere injertar. Introducir la matriz en la perforación realizada con la corona hasta el tope. Colocar la pieza a injertar en la parte hembra de la matriz. PASO 6 pérdida de tiempo. Mantener presionado hasta el tope el tiempo necesario para que quede segura la soldadura. PASO 7 El tiempo de enfriamiento de la soldadura realizada para su posterior manipulación es el mismo que el utilizado en una termofusión convencional para el diámetro injertado. Una vez transcurrido el tiempo de calentamiento retirar el termofusor e introducir la pieza a injertar sin La soldadura resultante es una perfecta unión entre la tubería y el accesorio injertado, asegurando la estanqueidad y fiabilidad de la unión. Respetando los diámetros con los cuales se pueden realizar injertos no mermaremos las características ni resistencia estructural de la tubería, a la vez que lograremos un aprovechamiento de los materiales en obra con el consiguiente ahorro económico. Como se recomienda en el punto 3 del procedimiento, se puede cortar con la tijera cortatubos la parte macho del accesorio a injertar, ya que siendo conocido el espesor de la tubería que queremos perforar, sabemos lo que va a penetrar el injerto en la tubería. Siempre se debe injertar con un accesorio, no se deben realizar injertos con tubería directamente sobre tubería. Instalación de obras civiles. Gama de producto Tubería ECO-SIS®WATER SLIDE fabricada en PE-RC multicapa para redes de agua potable, altamente resistente al punzonamiento y a la fisuración, SDR 11/ SDR 17, de diámetro 63 a 250 mm, capa interior de polietileno color azul con aditivo antimicrobiano y capa exterior de color negro con bandas azules, fabricada según UNE EN 12201 y UNE EN 13244. I/pp de accesorios instalado según Normativa vigente. Tabla de dimensiones de tubería PE 80 y PE 100 según EN 12201 Tabla de resistencia química En la siguiente tabla se presenta la resistencia química del HDPE a la acción de varias sustancias. Las resistencias indicadas son el resultado de ensayos realizados por varios fabricantes de resinas, representando el comportamiento normal de HDPE bajo la acción de varios productos químicos. NOMENCLATURA SOL: solución SS: solución saturada R: resistente PR: parcialmente resistente NR: no resistente _ : no se dispone de información.

© Copyright 2026