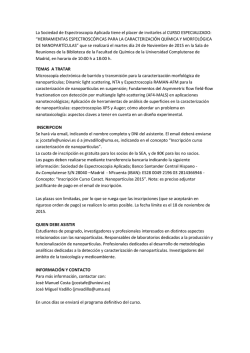

Propu v nano uesta m viabilid ocomp metod dad e id puesto au