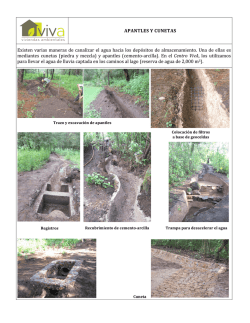

Formulación I - Repositorio Digital EPN