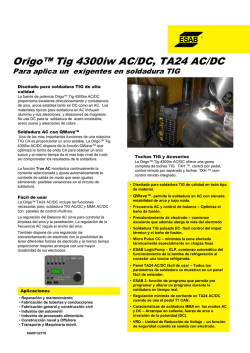

LTG 410 - Alusolda