haccp - Universidad Autónoma del Estado de México

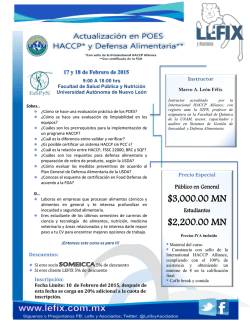

HACCP Sistema de Análisis de Riesgos y Puntos Críticos de Control (HACCP: Hazard Analysis of Critical Control) Historia y generalidades 1 Universidad Autónoma del Estado de México Facultad de Química Unidad de Aprendizaje: Sanidad en la Industria Alimentaria, que se imparte en la Licenciatura de Química en Alimentos del 7º semestre. Unidad de Aprendizaje Teórica Total de Horas: 3 teóricas Créditos: 6 Tema: HACCP-Sistema de Análisis de Riesgos y Puntos Críticos de Control Autor: Dr. Octavio Dublán García 2 Guión explicativo Este material didáctico está elaborado para los alumnos del 7° semestre de la licenciatura de Química en Alimentos, con la finalidad de que conozcan La Sanidad en la Industria Alimentaria y los requisitos para la obtención de un alimento inocuo, que va desde materia prima hasta el producto final. El Sistema de Análisis de Riesgos y Puntos Críticos de Control (HACCP: Hazard Analysis of Critical Control, por sus siglas en inglés), tema de esta unidad de aprendizaje abarca los conceptos básicos que requiere este sistema de calidad que va desde la historia, los 12 pasos y 7 principio, tomando en cuenta, la materia prima, el procesamiento y equipo necesario para la obtención de alimentos inocuos, es decir que no causen daño a la salud, evitando de esta manera la presencia de contaminantes físicos, químicos y biológicos. 3 Contenido temático que apoya el material Diap. 7 Historia del sistema HACCP Diap. 10 Nuevas tecnologías Diap. 17 NASA Diap. 25 Principios del HACCP y su aplicación Diap. 27 Aplicaciones de los principios HACCP Diap. 32 Punto Crítico de Control (PCC) Diap. 33 Punto de Control (PC) Diap. 35 Principios del Sistema HACCP Diap. 36 1. Formación de un equipo HACCP Diap. 37 2. Descripción del producto Diap. 39 3.Determinación del uso al que ha de destinarse el alimento Diap. 41 4. Elaboración de un diagrama de flujo Diap. 42 5.Confirmación in situ del diagrama de flujo Diap. 43 6. Realizar un análisis de Peligros (Hazard Analysis) Diap. 44 Principio 1 4 Diap. 47 Paso 7, Principio 2. Determinar los Puntos Críticos de Control (PCC) Diap. 53 Paso 8, Principio 3. Establecer los límites críticos para cada PCC Diap. 59 Paso 9, Principio 4. Establecer un sistema de monitoreo que asegure el control de los PCC Diap. 66 Paso 19, Principio 5. Establecer las acciones correctivas Diap. 71 Paso 11, Principio 6. Establecer procedimientos de verificación. Diap. 75 Paso 12, Principio 7. Establecer un sistema de documentación. Diap. 78 Capacitación Diap. 82 Caracterización de peligros Diap. 83 Tipo de Peligros Diap. 85 1. Materias primas Diap. 86 2. Diseño de planta y equipo Diap. 87 3. Factores intrínsecos Diap. 88 4. Diseño de proceso Diap. 89 5. Diseño de instalaciones 5 Diap. 90 6. Envasado Diap. 91 7. Personal Diap. 92 8. DistribuciómDiap. 11 Forma de Identificarlas Diap. 93 9. Uso de producto por el consumidor Diap. 94 Flujograma Diap. 98 Ejemplo de árbol de decisiones Diap. 99 Referencias 6 HISTORIA DEL SISTEMA HACCP A través de los años, el hombre se ha obsesionado y preocupado por mantener la salubridad y los adecuados caracteres organolépticos de los alimentos recolectados o procesados. Fuente:http://4.bp.blogspot.com/-8FnLI2bJEKk/UlrCcYDSpdI/AAAAAAAABGE/alPLaeWqEa8/s1600/fooddefense.jpg Fuente:https://inspecciondealimentos.files.wordpress.com/2010/08/desvia tion.gif?w=300 7 En el siglo anterior se registra cambio de importancia en la búsqueda de estos objetivos a partir de los descubrimientos de Appert y Pasteur, quienes logran diseñar los primeros métodos de reducción de patógenos y aumento de la conservación de los alimentos. Fuente: http://www.biografiasyvidas.com/biografia/a/fotos/appert.jpg Fuente: http://globedia.com/imagenes/noticias/2013/9/16/louis-pasteur-invento-pasteurizacion_1_1833749.jpg 8 Posteriormente se observa la industrialización de los procesos de elaboración, aplicando los principios básicos descubiertos por estos investigadores Fuente: http://www.ciaavicola.com.ar/img/public/content/publicaciones/panelCIAA.jpg 9 Más el agregado de “nuevas” tecnologías: Congelación Refrigeración Deshidratación controlada Envasado aséptico, etc. 10 Fuente: http://img.over-blog.com/240x180/4/26/08/84/1132697_1cacdc5bb1_m.jpg; http://1.bp.blogspot.com/_Ay3TO_Ww0Wk/Su8DiUcWx-I/AAAAAAAAAC4/ZC4xlzb9cFg/s320/carne7%5B1%5D.png Como consecuencia La industria, Los centros de investigación y Los Organismos Estatales Impulsados a desarrollar diversos estándares que pudieran definir la clasificación, denominación y condiciones de seguridad que deben presentar los alimentos en sus diferentes presentaciones. 11 El resultado de estos trabajos fue reflejado en: •leyes locales, •Códigos de Práctica, •Reglas y otros documentos, Los cuales en algunos casos no cubrían las particularidades de cada caso, se superponían en algunos aspectos y quizás lo más preocupante 12 No ofrecían necesariamente la garantía suficiente sobre las condiciones de seguridad que el alimento pudiese requerir. Fuente: https://encrypted-tbn0.gstatic.com/images?q=tbn:ANd9GcRrLwhU3WKYA3MxHGG8Jho_Q50hJheFDWQ6idSsSI8OcY2k2iwQ 13 El motivo de esta falta de seguridad está relacionada con el hecho que, aun a pesar de contar con una Norma o Criterio adecuado La decisión final de aptitud recae en el Muestreo e Inspección de un número pequeño de unidades (muestras) correspondientes a una fabricación (lote). 14 Esta garantía o seguridad incrementar fácilmente: se puede Aumentando el número de muestras (o valor n), Lo cual se torna impracticable para la mayoría de los laboratorios de control e incrementa los costos de todos los sectores involucrados (productor, control oficial y consumidor). 15 Para resolver este dilema, varias empresas y organismos se volcaron a tratar de confeccionar un Sistema de Calidad que inocuidad de garantizara los la alimentos desde las primeras etapas de Fuente: http://adawaremaster.files.wordpress.com/2012/02/empresa.jpg fabricación, actuando en forma preventiva. 16 Fuente: http://www.picturesnew.com/media/images/nasa.jpg Estos objetivos son cubiertos en gran parte por el desarrollo efectuado por el Dr. Howard Bauman de la Pillsbury Company en forma conjunta con la Agencia de Aeronavegación Espacial de los EE.UU. (NASA) y los Laboratorios de la US Army en Natick, el cual se denominó: 17 “Sistemas de Análisis de Riesgos y Puntos Críticos de Control” (HACCP o Hazard Analysis of Critical Control Points en su sigla inglesa). Fuente: http://thumbs.dreamstime.com/thumblarge_531/1282252600n6aI49.jpg Fuente: https://encryptedtbn0.gstatic.com/images?q=tbn:ANd9GcQJ1LVxrEOMlPcX0xhx6up8On GhB0JBg6YGIDjD50RsVoLksJEpbQ 18 Las primeras preocupaciones de la NASA fueron las posibles interferencias de las “migajas” de los alimentos que consumieran los astronautas en el instrumental electrónico y en segundo término la diseminación de microorganismos y toxinas a partir de dichas “migajas”. Fuente: http://www.etcetera.com.mx/userfiles/images/ ne150/Imprimir_comida_NASA_450Px.jpg Fuente: http://impresoras3d.com.uy/wpcontent/uploads/2013/07/astronautas-frutasweb.jpg 19 Para prevenir estos peligros, se adoptó el sistema ingenieril llamado FMEA (Failure Mode and Effect Analysis) o Análisis de Fallas, Causa y Efecto, Posee un esquema analítico de preguntas y respuestas para determinar los probables orígenes de una falla o defecto. Fuente: https://encryptedtbn3.gstatic.com/images?q=tbn:ANd9GcTQjIOfqU9H 4NH4T75vylnq_YKQBl5l3qWPu_n2j1A6evj9tx9Yiw 20 Sin embargo, el modelo inicial del HACCP fue presentado en público recién en 1971 durante la Conferencia Nacional de Protección de Alimentos en Washington D.C. Tomando mayor impulso a partir del reporte efectuado por el Subcomité del Comité de Protección de los Alimentos de la Academia Nacional de Ciencias de E.E.U.U. (NAS) en 1985. 21 Años después, se crean diversas comisiones y comités ejecutivos de los organismos oficiales, organismos no gubernamentales y asociaciones científicas La ICMSF (Comisión Internacional para Especificaciones Microbiológicas de Alimentos) en 1982. La comisión ad-hoc de la NACMCF (National Advisory Commission on Microbiological Criteria for Foods) creada en 1989, y sus posteriores contribuciones. 22 Todos estos trabajos incorporan nuevos elementos, tales como: Ampliación del concepto de seguridad con los peligros de origen químico y físico La introducción de los “siete principios del Sistema HACCP” El uso del árbol de decisión para determinar los Puntos Críticos de Control (PCC), etc. 23 Las guías efectuadas por el Comité de Codex en Higiene Alimentaria en 1993 (Guidelines for the Application of the HACCP System son un marco de referencia para los distintos países que comercializan alimentos fuera de sus fronteras y que tiene la necesidad de adoptar un modelo de autocontrol preventivo en la Seguridad Alimentaria aceptado internacionalmente. 24 LOS PRINCIPIOS DEL HACCP Y SU APLICACION Principio 1: Realizar un Análisis de Peligros (Hazard Analysis). Principio 2: Determinar los Puntos Críticos de Control (PCC). Principio 3: Establecer los Límites Críticos para cada PCC. 25 Principio 4: Establecer un Sistema de Monitoreo que asegure el control de los PCC. Principio 5: correctivas. Establecer las Acciones Principio 6: Establecer Procedimientos de Verificación. Principio 7: Establecer un Sistema de Documentación. 26 APLICACION DE LOS PRINCIPIOS DEL HACCP: La implementación de un sistema HACCP en cualquier etapa de la producción de alimentos requiere del empeño y el compromiso fundamental por parte de la Dirección de la empresa. Fuente: http://www.cideags.org.mx/sistem/images/stories/cideags.png 27 Cuando se identifiquen y analicen los peligros, se efectúen las operaciones posteriores para elaborar y aplicar un sistema HACCP; deberán tenerse en cuenta: Fuente: http://abouthipaa.com/wp-content/uploads/risk_mgmt_800x600.jpg 28 Las repercusiones de las materias primas e ingredientes. Las prácticas de manufactura. La importancia del control de los peligros. El probable uso que tendrá el producto elaborado. 29 Los grupos vulnerables de consumidores. Los datos epidemiológicos relativos a la inocuidad de los alimentos. Fuente: http://www.derecho.uach.cl/noticias/?p=2856 30 La finalidad del sistema HACCP es lograr que el control se centre en los PCC. Por esta razón, es imprescindible que dicho control sea absolutamente efectivo. 31 PUNTO (PCC) ? CRITICO DE CONTROL Una fase en la que puede aplicarse un control y que es esencial para evitar o eliminar un peligro para la inocuidad de los alimentos o para reducirlo a un nivel aceptable. 32 PUNTO DE CONTROL (PC)? Una fase en la que puede aplicarse un control para asegurar que los parámetros de calidad cumplen con las especificaciones establecidas. 33 APLICACION DEL SISTEMA HACCP La aplicación de los principios del sistema HACCP consta de una serie de operaciones ordenadas en una secuencia lógica, que consiste en 12 pasos. 34 Los principios del sistema de HACCP establecen los fundamentos para los requisitos mínimos para su aplicación, mientras que las directrices ofrecen orientaciones generales. 35 1. Formación de un equipo de HACCP Para que la aplicación del sistema HACCP sea plenamente eficaz, se deberá reunir y manejar en forma efectiva los conocimientos, experiencia e información necesaria. Para ello es deseable que se conforme un equipo HACCP multidisciplinario. Cuando esto no sea posible se podrá solicitar asesoramiento técnico de fuentes externas. 36 2: Descripción del producto Una descripción completa del producto debe ser realizada. La misma siempre deberá incluir información pertinente a la inocuidad del mismo. 37 Esta información incluye datos de: Composición fisico-química, aw pH, Tratamientos efectuados para la destrucción de microorganismos (por ej. Tratamientos térmicos, utilización de salmueras, ahumado, etc.) Envase Durabilidad Condiciones de almacenamiento y distribución y Cualquier otra información relevante para la inocuidad del producto. 38 3: Determinación del uso al que ha de destinarse el alimento Esto debe basarse en el uso previsto por el usuario o consumidor final. Se debe determinar por ej. si el alimento en cuestión está destinado a grupos de población vulnerables (ancianos, lactantes, enfermos celíacos, etc.). 39 Se debe tener en cuenta el empleo que un usuario puede hacer del alimento cuando este es usado como semielaborado o ingrediente de otros, por ej. se debería considerar si se utilizará directamente, si se someterá a tratamiento térmico posterior , etc. 40 4: Elaboración de un diagrama de flujo El equipo HACCP deberá elaborar un diagrama de flujo que cubra todas las fases de la operación, teniendo en cuenta las etapas anteriores y posteriores a la misma. 41 5: Confirmación in situ del diagrama de flujo La validez del diagrama de flujo elaborado debe verificarse in situ en todas las etapas, y enmendarlo cuando sea necesario. 42 6: Realizar un Análisis de Peligros (Hazard Analysis). Principio 1 Ello implica la identificación de los posibles peligros asociados con la producción de alimentos en todas las fases (incluyendo el método de preparación y tipo de consumidor), la evaluación de la probabilidad de que los mismos se produzcan y el establecimiento de las medidas preventivas para su control. 43 Principio1 Realizar un Análisis de Peligros (Hazard Analysis). 44 El análisis de los peligros asociados a la materia prima y a cada fase del proceso deberá incluir la presencia probable de peligros tales como: La supervivencia y/o proliferación de los microorganismos involucrados La producción y/o persistencia de toxinas Productos químicos y agentes físicos en los alimentos Las condiciones que pudieran dar origen a los peligros mencionados. 45 En este análisis se debe determinar la probabilidad de ocurrencia de peligros asociados a las materias primas y/o fases del proceso mediante los conocimientos previos y las observaciones del método de preparación y consumo. 46 7: Determinar los Puntos Críticos de Control. Principio 2 La determinación de los Puntos Críticos de control (PCC) en el proceso de elaboración puede, en muchas ocasiones, verse facilitada por la aplicación de una secuencia lógica de decisiones que permite identificar si la fase o materia prima constituye un PCC. 47 En tal sentido se deberán tener en cuenta todos los puntos relevados en el análisis de peligros, que razonablemente se pudiera prever que se presentarán. 48 La aplicación de una secuencia de decisiones deberá realizarse de manera flexible, considerando si la operación está destinada a: La producción La elaboración Al almacenamiento, A la distribución o a otro fin. 49 Tal secuencia de decisiones , denominada usualmente “árbol de decisiones”, deberá utilizarse como guía en la determinación de los PCC, pero puede suceder que no pueda ser aplicada a todas las situaciones, por lo que la misma no es excluyente, permitiéndose también la utilización de otros enfoques. 50 En todos los casos es muy importante impartir capacitación para la determinación de los PCC. 51 En el caso de llegar a determinar la existencia de un riesgo en una fase o materia prima en la que el control es estrictamente necesario para mantener la inocuidad y no existe ninguna medida preventiva que pudiera adoptarse, “Deberá entonces realizarse una modificación en la especificación de la materia prima, en el diseño del producto y/o en el proceso de elaboración, a modo de incluir una medida preventiva”. 52 8: Establecer los Límites Críticos para cada PCC. Principio 3 La importancia que tiene la especificación de los límites críticos radica fundamentalmente en permitir efectividad el control de cada punto crítico. No se requiere establecer dichos límites en el caso de aquellos peligros que, luego de aplicar el principio 2, no se constituyen en un PCC. 53 Por otra parte, debe diferenciarse un Punto de Control (PC) de un Punto Crítico de Control (PCC), ya que los primeros, a pesar de poseer también Límites Críticos, se relacionan con la calidad y no con la seguridad. 54 En determinados casos puede requerirse especificar más de un límite crítico para una misma fase u operación del proceso de elaboración (por ejemplo la relación Tiempo / Temperatura durante la Pasteurización). 55 Los límites críticos están constituidos generalmente por parámetros mensurables. Entre los criterios usualmente aplicados se pueden mencionar las mediciones de temperatura, tiempo, porcentaje de humedad, pH, aw , cloro disponible, así como también ciertas evaluaciones subjetivas tales como el aspecto y la textura del alimento. 56 Es fundamental tener bien en claro que los Límites Críticos establecen la diferencia en cada PCC, entre productos seguros y peligrosos. 57 Principio 3: Establecer los Límites Críticos para cada PCC. 58 9: Establecer un Sistema de Monitoreo que asegure el control de los PCC. Principio 4 El sistema de monitoreo debe asegurar para cada PCC que sus límites críticos no sean excedidos. Por esta razón, los procedimientos adoptados deben ser capaces de detectar cualquier pérdida del control en el PCC. 59 Es necesario entonces, que el equipo HACCP determine los criterios mediante el establecimiento de acciones específicas de monitoreo, así como también la frecuencia del método, lugar del monitoreo y la designación de un responsable directo. 60 Esta persona, con conocimientos y competencia para aplicar las medidas correctivas en caso que fuere necesario, deberá evaluar los datos obtenidos a partir del sistema de vigilancia. 61 Esta información deberá ser debidamente documentada y, junto con los registros obtenidos a partir del sistema de vigilancia, firmadas por la persona responsable de dicho sistema así como también por aquellas personas encargadas de las evaluaciones. 62 Los procedimientos de vigilancia establecidos deben permitir un rápido flujo de la información generada ya que usualmente son aplicados a procesos continuos de elaboración que no permiten la realización de análisis prolongados. 63 Por tal motivo, preferentemente se adoptan las mediciones de parámetros físicos y/o químicos que permiten la aplicación inmediata de las medidas correctivas, quedando reservados los ensayos microbiológicos para aquellos PCC que así lo requieran (por ejemplo el análisis de Salmonella en leche en polvo para mezcla en seco). 64 En el caso que el monitoreo no fuera continuo, su grado y/o frecuencia deberán ser suficientes como para asegurar que el PCC esté bajo control. 65 10: Establecer las Acciones Correctivas. Principio 5 A cada Punto Crítico de Control se le debe asignar en el plan de HACCP, una o más acciones que permitan la rectificación en el caso de producirse alguna desviación fuera de los límites críticos establecidos, asegurando que el PCC vuelva a estar bajo control. 66 Dichas acciones correctivas deberán aplicarse cuando el sistema de monitoreo indique una tendencia hacia la desviación de un PCC, tratando de restablecer el control antes de que dicha desviación comprometa la inocuidad del alimento. 67 También deberán tomarse acciones en relación con el destino que se dará al producto elaborado y que resultó afectado, cuando el proceso estaba fuera de control. 68 La totalidad de los procedimientos adoptados en relación a las desviaciones y al destino del producto deberán documentarse en los registros del sistema HACCP. 69 Principio 5: Establecer las Acciones Correctivas. 70 11: Establecer Procedimientos de Verificación. Principio 6 Se deberán establecer los procedimientos adecuados que permitan verificar el correcto funcionamiento del sistema HACCP implementado, con una frecuencia de verificación suficiente para validar a dicho sistema. 71 Para ello se pueden utilizar métodos, procedimientos y ensayos de verificación y comprobación, entre los cuales se incluye el muestreo aleatorio y el análisis correspondiente. 72 Entre las actividades de verificación que podrían llevarse a cabo se pueden mencionar: Exámen del sistema HACCP y de sus registros. Exámen de las desviaciones y del destino del producto. Operaciones que confirmen que los PCC estén bajo control. 73 Principio 6: Establecer Procedimientos de Verificación. Fuente: http://www.porcicultura.com/uploads/TBL_IMGS_6220_1_33.jpg 74 12: Establecer un Sistema de Documentación. Principio 7 Para la aplicación del sistema HACCP es fundamental contar con un sistema de registros eficiente y preciso. Esto deberá incluir documentación sobre los procedimientos del HACCP en todas las fases, los cuales deberían formar parte de un manual. 75 Deberá documentarse la totalidad de los procedimientos y para ello se deberá contar con los registros de las desviaciones, de PCC (referidos a inocuidad del producto, ingredientes, elaboración, envasado, almacenamiento y distribución), así como también cualquier modificación introducida en el sistema HACCP ya implementado. 76 El concepto de este principio es básicamente poder demostrar, a través de los registros, que el HACCP está funcionando bajo control y que se ha realizado una acción correctiva cuando se ha producido alguna desviación. Dicho concepto, globalmente, implica la fabricación de productos seguros. 77 CAPACITACION: La aplicación eficaz de los principios del HACCP requiere como elemento esencial la capacitación tanto del personal de las industrias como del personal de los organismos gubernamentales vinculados a la fiscalización y auditoría de los procesos de elaboración de alimentos, así como también de todas aquellas personas que se desempeñan en el ámbito académico. 78 Esta capacitación deberá estar orientada a los principios y a la aplicación misma de los sistemas HACCP. 79 La cooperación entre productores primarios, industrias, grupos comerciales, organizaciones de consumidores y autoridades competentes es de máxima importancia. 80 Deberá ofrecerse oportunidad para la capacitación conjunta del personal de la industria y de los organismos oficiales de control, con el fin de fomentar y mantener un diálogo permanente y crear un clima de comprensión para la aplicación práctica del sistema HACCP. 81 CARACTERIZACION DE PELIGROS CRITERIOS PARA LA IDENTIFICACION DE PELIGROS El equipo HACCP deberá considerar cuáles son los peligros potenciales para cada etapa del proceso, pudiéndose basar para ello en conocimientos, experiencias, base de datos, antecedentes epidemiológicos, legislación, programas de vigilancia sanitaria. 82 Tipo de Peligros 83 En cada etapa del proceso se debe realizar una lista de los peligros que pueden aparecer teniendo en cuenta los siguientes criterios: 84 1- Materias primas: leche cruda e ingredientes. -Que peligros presentes. están asociados o -Estos peligros son un problema para el proceso/producto. 85 2- Diseño de planta y equipo: -Posibilidad de contaminación cruzada. -Existe una etapa (espera) donde los peligros microbiológicos pueden aumentar hasta niveles peligrosos. -Se puede limpiar el equipo adecuadamente. -Pueden los equipos/planta introducir peligros. 86 3- Factores intrínsecos: -Pueden las características del producto (leche cruda, semielaborados, producto final) favorecer o aumentar los peligros. Tener en cuenta: pH y aw . -En productos formulados se aumenta la probabilidad de supervivencia de microoroganismos. 87 4- Diseño del proceso: -Condiciones del proceso. -Peligro de recontaminaciones. -Presencia de materiales extraños. 88 5- Diseño de instalaciones: -Peligros por falta de delimitación de zonas. -Peligros por aire (filtros). -Peligros por plagas. 89 6- Envasado: -Tipo de envasamiento (abierto/cerrado). -Materiales que se utilizan. -Se favorece algún riesgo microbiológico (aerobio/anaerobio). -Se favorecen otros peligros (insectos, vidrios, plásticos). -Es hermético el cierre de envases. 90 7- Personal: -Buenas Prácticas de Higiene. -Entrenamiento del personal. -Existen controles de salud. 91 8- Distribución: -Riesgos por almacenamiento inadecuado. -El manipuleo del consumidor lo convierte en peligroso. 92 9- Uso del producto por el consumidor: -Será consumido tal cual o sufrirá un tratamiento previo. -Será consumido por grupos de mayor riesgo (niños, ancianos). 93 94 Una vez identificados los ingredientes, materias primas y etapas del proceso con sus peligros potenciales asociados, aplicaremos a cada una de ellas y para cada uno de los peligros considerados, una secuencia lógica de decisiones, usualmente denominada “Arbol de Decisiones” (Principio 2). 95 El uso del mismo nos permite, en aquellos casos donde es aplicable, decidir si estamos frente a un PCC o no, o bien, si es necesario efectuar alguna modificación en el proceso o producto. 96 Este árbol de decisiones, no es otra cosa más que una serie de preguntas que deben ser contestadas en orden sucesivo hasta arribar a una conclusión. 97 98 Referencias 1. 2. 3. 4. 5. 6. Secretaria de Salud, Norma Oficial Mexicana NOM-093-SSA1-1994, Bienes y Servicios. Prácticas de higiene y sanidad en la preparación de alimentos que se ofrecen en establecimientos fijos. Diario Oficial de la Federación, 4 de octubre de 1995, p 17. Secretaria de Salud, Norma Oficial Mexicana NOM-120-SSA1-1994, Bienes y Servicios. Prácticas de higiene y sanidad para el proceso de alimentos, bebidas alcohólicas y no alcohólicas. Diario Oficial de la Federación, 28 de agosto de 1995, p 20. Secretaria de Salud, Norma Oficial Mexicana Nom- 122-SSA1-1994, Bienes y Servicios. Productos de la carne. Productos cárnicos, curados y cocidos, y curados emulsionados y cocidos. Especificaciones sanitarias. Diario Oficial de la Federación, 13 de diciembre de 1995, p 63. Secretaria de Salud. 2000. Guía de Análisis de Riesgos, Identificación y Control de Puntos Críticos. México. D.F. Secretaria de Salud. 1996. Manual de Buenas Practicas de Higiene y Sanidad. Segunda edición. México D.F. Secretaria de Salud, Norma Oficial Mexicana NOM-128-SSA1-1994, Bienes y Servicios. Que establece la aplicación de un sistema de análisis de riesgos y control de puntos críticos en la planta industrial procesadora de productos de la pesca. Diario oficial de la federación, 12 de junio de 1996, p 34. 99

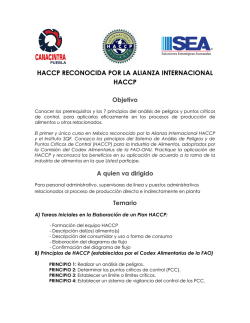

© Copyright 2026