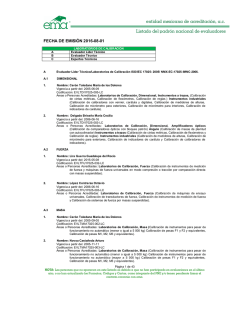

1.2 calibración de instrumentos.

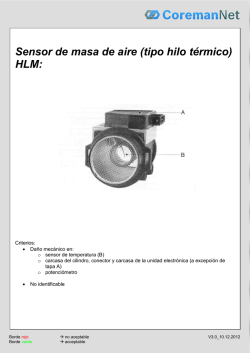

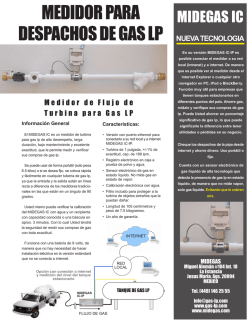

MÓDULO DE INSTRUMENTACIÓN POR: AGUSTÍN SOTO OTÁLORA INGENIERO ELECTRÓNICO ESPECIALISTA EN AUTOMATIZACIÓN INDUSTRIAL 2005 1. CONCEPTUALIZACIÓN Y TERMINOLOGÍA. 1.1 Metrología 1.2 Calibración de instrumentos. 1.3 Patrones de medición 1.4 Medición y error 1.5 Clasificación de los instrumentos. 1.1 METROLOGÍA La metrología es la ciencia de las medidas; de los sistemas de unidades y de los instrumentos usados para efectuarlas e interpretarlas. Esta ciencia trata del estudio y aplicación de todos los medios propios para la medida de magnitudes, tales como longitudes, presiones, masas, tiempos, velocidades, potencias, temperaturas, etc. La metrología constituye uno de los vastos campos científicos en los que está basada gran parte de la tecnología e industria moderna, con el fin de asegurar la optimización de los procesos. 1.2 CALIBRACIÓN DE INSTRUMENTOS. El comportamiento de los equipos de medición y ensayo pueden cambiar con el paso del tiempo o por influencia ambiental, es decir, el desgaste natural, la sobrecarga o por un uso inapropiado. La exactitud de la medida dada por un instrumento necesita ser comprobada con base en un programa de calibración. La calibración de instrumentos se puede definir como el ajuste de la salida de un instrumento a valores deseados dentro de una tolerancia especificada para valores particulares de la señal de entrada. Los instrumentos de monitoreo y medición deberán "ser calibrados o verificados a intervalos especificados o antes de su uso; con equipos trazables a patrones de medición nacionales o internacionales... " 1.3 PATRONES DE MEDICION Un patrón de medición es una representación física de una unidad de medición. Existen diferentes patrones clasificados en: Patrones internacionales: Se definen por acuerdos internacionales. Representan ciertas unidades de medidas con la mayor exactitud que permiten la tecnología de producción y medición. Los patrones internacionales se evaluan y se verifican periódicamente con mediciones absolutas en términos de las unidades fundamentales. Estos patrones se encuentran en la oficina internacional de pesas y medidas y no están disponibles como instrumentos de medición de uso ordinario o para propósitos de calibración. Patrones primarios (básicos): Los patrones primarios (básicos) se encuentran en los laboratorios de patrones nacionales en diferentes partes del mundo (EEUU, Alemania, Gran Bretaña,…). Los patrones primarios representan unidades fundamentales y algunas de las unidades mecánicas y eléctricas derivadas. Se calibran independientemente por medio de mediciones absolutas en cada uno de los laboratorios nacionales. Los patrones primarios no están disponibles para utilizarse fuera de los laboratorios nacionales. Una de las principales funciones de los patrones primarios es la verificación y calibración de los patrones secundarios. Patrones secundarios: Son los patrones básicos de referencia que se usan en los laboratorios industriales de medición. Estos patrones se conservan en la industria particular interesada. Los patrones secundarios por lo general, se envían periódicamente a los laboratorios nacionales para su calibración con los patrones primarios, estos son devueltos al usuario industrial con un certificado del valor de medición en términos del valor primario y generalmente esta calibración es válida por un año. Ejemplo: Peso muerto. Patrones de trabajo: Son las herramientas principales en un laboratorio de mediciones. Se utilizan para verificar y calibrar la exactitud y comportamiento de las mediciones efectuadas en las aplicaciones industriales. CADENA DE TRAZABILIDAD En una empresa es necesario tener una programación para el mantenimiento y calibración de los equipos de medición. Adicionalmente deben contar con su respectivo procedimiento de calibración que generalmente se basa en los indicados por el fabricante y cuyos resultados deben quedar plasmados en una hoja de registro. 1.4 MEDICIÓN Y ERROR Medir es una técnica por medio de la cual se le asigna un número o un valor a una propiedad física como resultado de la comparación de dicha propiedad con otra similar tomándola como patrón, la cual se ha adoptado como unidad. Este proceso de medición generalmente requiere el uso de un instrumento como medio físico para determinar la magnitud de una variable. Los instrumentos constituyen una extensión de las facultades humanas y en muchos casos permiten a las personas determinar el valor de una cantidad desconocida, la cual no podría medirse utilizando únicamente las facultades sensoriales. Por lo tanto, un instrumento se puede definir así: Dispositivo para determinar el valor o magnitud de una cantidad o variable. Exactitud: Aproximación con la cual la lectura de un instrumento se acerca al valor real de la variable medida. La desviación del valor verdadero es un índice de que tan exactamente se ha llevado a cabo una lectura. valor _ verdadero valor _ medido error valor _ verdadero 1.5 CLASIFICACIÓN DE LOS INSTRUMENTOS. Los instrumentos de medición y de control son relativamente complejos y su función puede comprenderse bien si están incluidos dentro de una clasificación adecuada. Como es lógico, pueden existir varias formas para clasificar los instrumentos, cada una de ellas con sus propias ventajas y limitaciones. Se consideraran dos clasificaciones básicas: la primera relacionada con la función del instrumento y la segunda con la variable de proceso. En función del instrumento. De acuerdo con la función del instrumento, obtenemos las formas siguientes: Instrumentos ciegos: Son aquellos que no tienen indicación visible de la variable. Hay que hacer notar que son ciegos instrumentos de alarma, tales como presóstatos y termostatos (interruptores de presión y temperatura respectivamente) que poseen una escala de exterior con un índice de selección de la variable, ya que sólo ajustan el punto de disparo del interruptor o conmutador al cruzar la variable el valor seleccionado. Son también instrumentos ciegos, los transmisores de caudal, presión, nivel y temperatura sin indicación. Instrumentos indicadores: Los instrumentos indicadores disponen de un índice y de una escala graduada en la que puede leerse el valor de la variable. Según la amplitud de la escala se dividen en indicadores concéntricos y excéntricos. Existen también indicadores digitales que muestran la variable en forma numérica con dígitos. Instrumentos registradores: Los instrumentos registradores registran con trazo continuo o a puntos la variable, y pueden ser circulares o de gráfico rectangular o alargado según sea la forma del gráfico. Los registradores de gráfico circular suelen tener el gráfico de 1 revolución en 24 horas mientras que en los de gráfico rectangular la velocidad normal del gráfico es de unos 20 mm/hora. Los transmisores: Los transmisores captan la variable de proceso a través del elemento primario y la transmiten a distancia en forma de señal neumática de margen de 3 a 15 psi (libras por pulgada cuadrada) o electrónica de 4 a 20 mA de corriente continua. La señal neumática de 3 a 15 psi equivale a 0.206 - 1.033 bar (0.21 - 1.05 kg/cm2) por lo cual, también se emplea señal en unidades métricas 0.2 a 1 bar (0.2 a 1 kg/cm2). Asimismo, se emplean señales electrónicas de 1 a 5 mA C.C., de 10 a 50 mA c.c. y de 0 a 20mA C.C., si bien la señal normalizada es de 4 a 20 mA c.c. La señal digital utilizada en algunos transmisores inteligentes es apta directamente para el ordenador. El elemento primario puede formar o no parte integral del transmisor; el primer caso lo constituye un transmisor de temperatura de bulbo y capilar y el segundo un transmisor de caudal de placa y orificio como elemento primario. 2. SENSORES 2.1 Elementos de un sistema de medición 2.2 Indicadores para seleccionar y emplear sensores 2.3 Medidores de temperatura 2.4 Medidores de presión 2.5 Medidores de caudal. 2.6 Medidores de nivel 2. SENSORES Se define sensor como un dispositivo que convierte energía ó información de una forma a otra. 2.1 Elementos de un sistema de medición Sensor: El objetivo es responder a la magnitud o cambio en la magnitud de la cantidad que se está midiendo. Acondicionador de la señal: Este elemento recibe la señal de salida del sensor y la modifica mediante la amplificación o por conformación adecuada de su onda. Elemento registrador: Cuando la señal del acondicionamiento de la señal, debe estar en forma para registrarse. Este registrador puede ser: - Registrador de carta - Tubo de rayos catódicos (osciloscopio) - Pantalla LCD - Computador digital 2.2 Indicadores para seleccionar y emplear sensores Cuando se examinan las especificaciones de un sensor en especial se debe considerar los siguientes puntos para determinar su capacidad para una medición en particular. - El Rango: El rango del sensor debe ser lo suficientemente grande tal que abarque las magnitudes esperadas de la variable a medir. - La Sensibilidad: Para obtener datos significativos, el sensor debe producir una señal de salida suficiente por unidad de entrada. - La Resolución - Respuesta en frecuencia: el sensor debe ser capaz de responder a la velocidad máxima de cambio en el efecto que se esté observando. - Impedancia de salida: La impedancia de salida del sensor debe tener un valor que lo haga compatible con las siguientes etapas eléctricas del sistema. Si existe incompatibilidad de impedancia, se deben agregar dispositivos modificadores de la señal al sistema para superar el problema. - Medio físico: El sensor seleccionado debe poder resistir las condiciones ambientales a las que está sujeto. Ejemplo: Humedad, sustancias químicas, temperatura, etc. - Exactitud

© Copyright 2026