de Gases

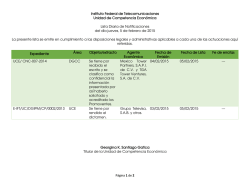

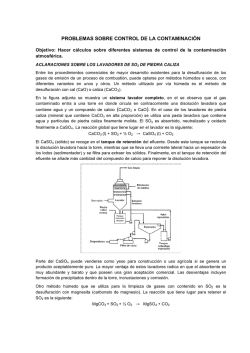

TRATAMIENTO DE GASES IMQ - 310 Reduccion de SOx Planta de acido sulfurico Fundiciones de cobre • • • • Producen gas con SO2 = Contaminación Hasta 1995 no tanto control de emisiones Ley exige limpieza de gases Solución : Cambiar el problema en un producto: acido sulfúrico • Ahora todas las fundiciones en Chile incluye al menos una planta de acido sulfúrico Fundiciones de cobre • Convertidores producen gases con hasta 1520 % en volumen de SO2 • Flujo no es constante = problema Fundición - Convertidores • Convertidor: El Teniente • Convertidor: Pierce Smith – CuFeS2 + O2 --> Cu + oxidos de Fe + SO2 • En la fusión el concentrado de cobre es sometido a altas temperaturas (1.200 ºC) para lograr el cambio de estado de sólido a líquido. Al pasar al estado líquido, los elementos que componen los minerales presentes en el concentrado se separan según su peso, quedando los más livianos en la parte superior del fundido (escoria), mientras que el cobre, que es más pesado se concentra en la parte baja. De esta forma es posible separar ambas partes vaciándolas por vías distintas. • El convertidor tiene un sistema de cañerías en el interior, las cuales insuflan aire enriquecido con oxígeno, el cual permite la oxidación del hierro y del azufre presentes en los minerales que constituyen el concentrado. El hierro forma magnetita, que se concentra en la escoria, y el azufre forma gases (monóxidos y dióxidos). Emisiones Codelco 2005 Fundición Tipo de emisión Total anual (miles de ton) Límite anual (miles de ton) Chuquicamata SO2 57,51 (b) MP 0 (a) 1,85 As 0,37 0,40 SO2 93,39 100,00 MP 0,85 5,50 As 0,72 0,80 SO2 12,15 45,00 MP 0,41 1,00 As 0,05 0,12 SO2 115,80 (b) MP (c) (b) As 0,12 0,38 Potrerillos Ventanas Caletones a.De acuerdo a mediciones realizadas a la chimenea cerrada del convertidor de la fundición de concentrado. b.Cumplimiento de la norma de calidad c.A partir del año 2003 se descontinuó la medición de emisiones Sulfuric acid plant General process • A) Gas pre-cleaning (Elimination of impurities, SO3, PM etc) • B) Converter (conversion of sulfur dioxide to sulfur trioxide) • C) Absorption Tower (sulfur trioxide absorbed into the sulfuric acid mist) • D) Hydration of Oleum (to produce sulfuric acid) Limpieza de gases de fundición de cobre • Eliminar materia particulada – (T > 400 C : PES) • Eliminar SO3 – (Scrubbing) • Eliminar arsénico (As2O3) y otros moleculas volatiles (F, Se….) – (Scrubbing) Conversión catalitica The mixture of sulfur dioxide and air is heated to 450 C and subjected to a pressure of 101.3 202.6 kPa (1 -2 atmospheres) in the presence of a vanadium catalyst (vanadium (V) oxide) to produce sulfur trioxide, SO3(g), with a yield of 98%. • 2SO2(g) + O2(g) -----> 2SO3(g) Conversión catalítica • Proceso exotérmico – (A temperatura alta la reacción vuelve a SO2) • 3-4 lechos de conversión – T : 450 C en promedio Absorción Sulfur trioxide, SO3(g) is dissolved in 98% (18M) sulfuric acid, H2SO4, to produce disulfuric acid or pyrosulfuric acid, also known as fuming sulfuric acid or oleum, H2S2O7. • SO3(g) + H2SO4 ------> H2S2O7 This is done because when water is added directly to sulfur trioxide to produce sulfuric acid • SO3(g) + H2O(l) -----> H2SO4(l) The reaction is slow and tends to form a mist in which the particles refuse to coalesce. Water is added to the disulfuric acid, H2S2O7, to produce sulfuric acid, H2SO4 • H2S2O7(l) + H2O(l) -----> 2H2SO4(l) Conversión de SO3 en H2SO4 El Teniente Emisiones El Teniente AÑO Emisión Anual Máxima de SO2 TM/año Emisión Mensual Máxima de SO2 TM/mes Emisión Anual Máxima Material Particulado Total TM/año Desde 1998 -- 62.500 3.017 Desde 1999 494.000 41.166 1.987 Desde 2000 494.000 41.166 1.987 Desde 2001 230.000 19.166 - Desde 2002 230.000 19.166 - Desde 2003 115.000 (cumple normas calidad de aire!!!) 1º planta acida: 1998, 2º planta acida: 2001 CT2 CT1 CPS3 CPS2 CPS1 Spray cooler Spray cooler Sprayradiation cooler Sprayradiation cooler Sprayradiation cooler ESP ESP ESP PLG1 GCP PLG2 GCP PLG1 PLG2 Tail gas Tail gas ESP El Teniente (PLG1) - 2007 Parameter Total Water to GCP Temperature to GCP Dust to GCP Inlet flow, dry basis Acid plant dilution air Total flow, dry basis Composition, dry basis SO2 O2 N2 CO2 Volume SO2 O2 Ratio O2/SO2 Acid production (100%) Unit Value Nm3/hr oC kg/hr Nm3/hr Nm3/hr Nm3/hr 16.008 350 226 101.571 70.721(max) 172.292 %v/v %v/v %v/v %v/v 8,78 13,73 balance 0 Nm3/hr Nm3/hr 15.127 23.656 -mtpd 1,56 1.588 PLG1 Washing tower Venturi scrubber Packed gas cooling tower Wet electrostatic precipitators Gas to PLG1 blower Gas from smelter Drying tower Packed tower weak acid cooler air Effluent stripper air To effluent treatment Strong acid stripper Preheater Bed 4 From drying tower Bed 2 E341 E321 Bed 1 To stack air E331 Absorption Tower air E351 Bed 3 El Teniente (PLG2) Parameter Total Water to GCP Temperature to GCP Dust to GCP Inlet flow, dry basis Acid plant dilution air Total flow, dry basis Composition, dry basis SO2 O2 N2 CO2 Volume SO2 O2 Ratio O2/SO2 Acid production (100%) Unit Original Design Nm3/hr oC kg/hr Nm3/hr Nm3/hr Nm3/hr 31.920 350 223 248.080 37.039 285.119 %v/v %v/v %v/v %v/v 9,6 15,1 balance 1,6 Nm3/hr Nm3/hr 27.371 43.053 -mtpd 1,57 2.874 Feed gas (PLG1) 180000 175000 3 Design flow = 172,292 Nm /hr 165000 3 Flow (Nm /hr) 170000 160000 155000 150000 145000 April 18,2003 140000 23:45 4:33 9:21 14:09 18:57 23:45 Un día de operación: fluctuaciones 570 12 SO2 11 550 10 540 9 530 8 520 Bed 2 outlet 510 500 7 6 5 Bed 2 inlet 490 4 480 3 Specified bed 2 inlet temperature (460 C) 470 460 450 April 18,2003 23:45 4:33 2 1 0 9:21 14:09 18:57 23:45 %SO2 in feed gas Temperature (C) 560 40 March 29, 2003 Drying tower inlet gas temperature 98.0 35 97.5 97.0 30 96.5 96.0 25 20 23:45 95.5 Drying tower acid strength 4:33 9:21 95.0 14:09 18:57 23:45 %H2SO4 Temperature (C) 98.5 Tail gas over limit - 2003 (ppmv) Month Min Max Average February -258.4 2464.3 570.0 March -2500.0 9050.3 913.8 April -231.6 11234.3 1408.3 May -94.2 7548.9 1405.1 June 317.8 7258.0 1763.8 July 717.7 5966.0 1839.3 Codelco Ventanas Planta de Codelco Ventanas OPERACIÓN DE LA PLANTA La Planta de Acido Sulfúrico esta compuesta por siete secciones: – – – – – – – (i) Sección Captación y Manejo de Gases. (ii) Sección de Lavado/Limpieza de Gases (iii) Sección de Secado de Gases (iv) Soplador (v) Sección de Contacto y Conversión (vi) Sección de Absorción de SO3 (vii) Sección de Enfriamiento de Agua MANEJO DE GASES PLANTA D ACIDO agua 13 11 4 Precipitadores Fläkt dilución 5 3 2 9 CT 1 aire soplado Convertidor Teniente VTI CT agua 14 15 PEPA dilución 8 7 9 Bypass Miljo 6 aire CPS-1 soplado dilución agua 14 8 Precipitador Miljo 7 6 aire soplado 9 CPS-2 agua 10 9 12 14 VTI CPS dilución 8 7 6 aire soplad 16 polvos CPS-3 Sección Captación, Manejo y Limpieza de Gases La Sección de Captación, Manejo y Limpieza de Gases de la Planta de Acido Sulfúrico esta diseñada para: Captar los gases desde la boca de los Convertidores Teniente y Pierce Smith de la Fundición, con eficiencias de captación de 90 y 95% respectivamente. – Conducir los gases desde la Fundición hacia las etapas de limpieza mediante los VTI respectivos. – Retirar desde los gases las partículas sólidas arrastradas desde la Fundición mediante Precipitadores Electroestáticos. – Disponer los gases para la etapas posteriores de Lavado de los Gases LIMPIEZA DE GASES GASES DE FUNDICIÓN 3 6 2 5 PRECIPITADORES 1° ETAPA TORRES DE ENFRIAM IENTO 4 1 13 11 K 1 K 20 W 1/ 1- 3 K 2 W 20 VENTURIS TORRE LAVADO 8 CICLONES 9 B -7 12 10 B 8 PRECIPITADORES 2° ETAPA P 20 / 1- 2 P 9 / 1- 2 7 P 2 / 1- 3 14 EFLUENTE P 1/ 1- 2 K1 FLU JO GASEOSO DESCRIPCIÓN EFLUENTE 15 K2 GASES LIMPIOS FLU JO ACID O FLUJO TEMP. PRESION SO2 Nm3/ h ºC mBar % en vol. DESCRIPCIÓN FLUJO TEMP. H2SO4 m3/ h ºC % en peso Sección de Lavado (Limpieza) de Gases La Sección de Lavado de Gases de la Planta de Acido Sulfúrico esta diseñada para: – Saturar y enfriar los gases calientes de entrada provenientes de la Fundición. – Retirar la neblina fina de ácido sulfúrico formada a medida que se lava y enfría el gas. SECADO Y ABSORCION a Reactor C20 4 3 Soplador V10 2 15 17 6 8 a Estanques gas desde capa 4 SO3 desde Capa 3 gas de Grupo Lavado a chimenea gas sin SO3 a Capa 4 21 2 2 7 5 W9 W8 2 1 K-3 W7 K-5 19 K-4 K-6 14 13 W 21 2 ácido 98% desde K6 M EZCLADOR B-70 P4 B6 M EZCLADOR R1-2 2 2 P 70 16 P6 11 12 P5 P7 P 4/3 A GUA D E P R OC ESO 18 B 26 P 26 FLUJO GASEOSO D ESC R IP C IÓN FLUJO ACIDO F LUJO T EM P . SO2 SO3 P R ESIÓN Nm3/h ºC % en vol. % en vol. mbar D ESC R IP C IÓN F LUJO T EM P . % A C ID O m3/h ºC % peso 1 Gas ante K3 129.410 38,0 11,3 0,0 -72,2 13 Acido de K6 a K3 18,2 60,0 98,5 2 Gas ante K4 129.410 40,0 12,0 0,0 -103,2 14 Acido fondo K3 450,0 59,4 80,0 CONVERSION A A TM ÓSFERA W 10 V3 C-1 3 6 GA S TORRE CATÁLISIS CAPA # 3 a W6 4 D1 7 12 5 CAPA # 3 b 13 CAPA # 4 a 2 W 22 C 20 CAPA # 4 b 14 8 desde V10 S CR IP CIÓN 9 A ATMÓSFERA 1 15 16 11 W 24 W 27 desde K6 10 a K5 W 26 AIRE AIRE V 20 W 23 V 2 FLU JO T E MP . S O2 S O3 P R E S ION D E S CR IP CIÓN Nm3/ h ºC % vol. % vol. mbar e V10 a W24 131.000 89,7 12,0 0,0 340,9 9 alida W24 a C20 131.000 254,5 12,0 0,0 317,4 10 Gas a absorción en K6 Gas salida W26 ante W23 a K6 FLU JO T E MP . S O2 Nm3/ h ºC % vol. 123.694 371,3 0,9 123.694 210,0 0,9 REFRIGERACIÓN DE AGUA 22 18 LAVADO DE GASES 20 a Sistema Enfriamiento Gases 24 21 W 1/ 1-3 filtro reactivos ACIDO PRODUCTO W9 19 W 20 14 17 W 25 / 1 23 W 25 / 2 16 15 P 22 25 purga agua CAS SECADO Y ABSORCIÓN 10 12 11 SOPLADOR V10 W 8 8 W 7/ 1-2 6 W 21/ 1-4 9 V-10 7 mo to r V-10 4 reactivos 5 agua Colmo 2 W 11/ 1 W 11/ 2 3 1 P 10 13 purga T OR R E W -11 T EMP. FLU JO T OR R E W -25 T EMP. FLU JO DESCRIPCIÓN ºC m3/ h DESCRIPCIÓN ºC m3/ h 20,0 22 20,0 1.399 1 Alimentación Colmo 20,0 14 Alimentación Colmo 2 Alimentación CAS 20,0 15 Alimentación CAS 3 Descarga bombas P10 20,0 16 Descarga bombas P22 1.964

© Copyright 2026