Sesión 5_571_TEDUC(6)

API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación API RP 571 Mecanismos de Daño que Afectan Equipos en la Industria de Refinación Ing. Luis de Vedia Ing. Luis de Vedia 1 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación PROGRAMA • MÓDULO III: Mecanismos de Daño específicos en la Industria de Refinación • Sesión 5: Pérdida de espesor uniforme o localizada. • Sesión 6: Fisuración asistida por el medio. Otros mecanismos de daño. Cierre del curso. Ing. Luis de Vedia 2 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Sesión 5 Pérdida de espesor uniforme o localizada Ing. Luis de Vedia 3 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión por Aminas Se refiere a la corrosión general y/o localizada que se produce principalmente en aceros al carbono en los procesos de tratamiento con aminas. La corrosión no es causada por la propia amina, pero es el resultado de la presencia de gases ácidos disueltos (CO2 y H2S), productos de degradación de la amina, sales de amina estables a temperatura (HSAS) y otros contaminantes. Los materiales a los que afecta principalmente son los aceros al carbono. Los de la Serie 300 SS son muy resistentes. Factores Críticos: Dependen de las prácticas de diseño y operación, el tipo de amina, la concentración de amina, contaminantes, temperatura y velocidad de flujo. La corrosión está muy estrechamente vinculada a la incorrecta operación de la unidad. Con pocas excepciones, ésta es de acero al carbono. La mayoría de los problemas se deben a un diseño defectuoso, malas prácticas de operación o contaminación de la solución. La corrosión también depende del tipo de amina utilizada. En general, los sistemas alcanolamina pueden ser clasificados según su agresividad de mayor a menor: la monoetanolamina (MEA), diglicolamina (DGA), disopropilamina (DIPA), dietanolamina (DEA), y metildietanolamina (MDEA). Ing. Luis de Vedia 4 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Las soluciones débiles de amina generalmente no son corrosivas debido a que tienen ya sea baja conductividad y/o alto pH. Sin embargo, una acumulación excesiva de HSAS por encima de un 2%, dependiendo de la amina, puede aumentar significativamente las tasas de corrosión. El amoníaco, H2S y HCN aceleran la corrosión en condensador y tuberías así como en válvulas y bombas. La tasa de corrosión aumenta al aumentar la temperatura, especialmente en el servicio con soluciones ricas en amina. Temperaturas por encima de aproximadamente 220oF (104oC) pueden resultar en gas ácido y severa corrosión localizada, si la caída de presión es suficientemente alta. La velocidad de flujo del proceso influirá en la velocidad de corrosión y la naturaleza del ataque. La corrosión resulta en pérdidas localizadas de espesor. Generalmente la corrosión es uniforme pero velocidades altas y turbulencias causarán pérdidas de espesor localizadas. En acero al carbono, los límites de velocidad comunes se limitan generalmente a 36 fps para las soluciones ricas en amina y unos 20 fps en soluciones pobres en amina. Ing. Luis de Vedia 5 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Unidades o equipos afectados: a) Las unidades de amina se utilizan en las refinerías para eliminar el H2S, CO2 y mercaptanos de corrientes de proceso originarios de muchas unidades incluyendo el crudo, coquización, reformado por hidrógeno, hidroprocesamiento, y unidades de gas. b) El reboiler del regenerador y regenerador son áreas donde la temperatura y la turbulencia de la corriente de amina son los más altos y pueden causar importantes problemas de corrosión c) La parte de amina rica de los intercambiadores, amina débil muy caliente, bombas de solución de amina, y recuperadores son también áreas donde se producen problemas de corrosión. Aspecto o morfología de los daños: a) Aceros al carbono y aceros de baja aleación sufren adelgazamiento uniforme general, corrosión localizada o localizada bajo depósitos. b) La disminución de espesor serán uniforme cuando la velocidad de flujo del proceso es baja, mientras que será localizado a altas velocidades asociadas con turbulencia. Ing. Luis de Vedia 6 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Prevención y Mitigación: a) Un funcionamiento correcto del sistema con aminas es la forma más eficaz de control de la corrosión, con especial atención a los niveles de gas ácido. Además, para evitar la corrosión por productos de degradación de la amina, la temperatura del proceso no debe exceder los límites recomendados. Adecuado control del régimen del reboiler y la temperatura. b) Se debe dar la debida atención para evitar la acumulación de HSAS a niveles inaceptables. c) El diseño del sistema debe incorporar medidas para controlar la caída de presión local para disminuir el flashing. En áreas en las que es inevitable, el cambio a la serie 300 SS o a otras aleaciones resistentes a la corrosión puede ser requerido. Acero SS410 es a veces empleado para bandejas internas y stripper. d) Infiltraciones de oxígeno causan altas tasas de corrosión y contribuyen a la formación de la sales estables al calor (HSAS). Tanques de almacenamiento y recipientes de sobrecarga deben ser protegidos con un manto de gas inerte. e) Las materias sólidas y los hidrocarburos deben ser retirados de la solución de la amina por filtración y mediante procesos de control. La filtración de soluciones de amina rica es en general más eficaz que la filtración de amina magra para la eliminación de los sólidos. f) Los inhibidores de corrosión pueden ser necesarios para controlar la corrosión por amina dentro de niveles aceptables. Ing. Luis de Vedia 7 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Inspección y Monitoreo: a) Examen visual y medición de espesores por UT son los métodos utilizados para los equipos internos. UT o radiografía se utiliza para la inspección externa. b) El monitoreo de la corrosión se puede lograr con cupones de corrosión. c) La vigilancia debe centrarse en la zonas calientes de la unidad como la línea de alimentación y retorno del reboiler, las tuberías de amina rica caliente y del condensador de stripper. Ing. Luis de Vedia 8 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión localizada por aminas en una soldadura en las tuberías de torre regeneradora en una unidad de MEA. En muchos casos se encuentran daños tan profundos que alcanzan la mitad de espesor. Fueron originalmente identificados erróneamente como grietas en la inspección por UT. Ing. Luis de Vedia 9 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión por Bisulfuro de amonio (Agua alcalina agria o ácida) Descripción del lo daño: a) Corrosión agresiva que ocurre en los flujos de salida del reactor de hidrotratamiento y en unidades que manejen agua alcalina agria. b) Se han producido fallas importantes en los sistemas de efluente del reactor de hidrotratamiento debido a corrosión localizada. Materiales a los que afecta: a) Los aceros al carbono son los menos resistentes. b) La serie 300 SS, los SS duplex, las aleaciones de aluminio y aleaciones de base níquel son más resistentes, en función de la concentración y la velocidad de flujo del bisulfuro de amonio (NH4HS). Factores Críticos: a) La concentración de NH4HS, la velocidad y/o turbulencia localizada, pH, temperatura, composición de la aleación son factores críticos a considerar. Ing. Luis de Vedia 10 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación b) El aumento de la concentración NH4HS y el aumento de la velocidad aumenta la corrosión. Por debajo del 2% en peso, las soluciones no son generalmente corrosivas. Por encima de 2% en peso, las soluciones son cada vez más corrosivas. c) En los reactores de hidrotratamiento, los reactores FCC y los hornos de coquización, el nitrógeno en la alimentación se convierte en amoníaco y reacciona con el H2S para formar NH4HS. El NH4HS precipita de la fase gas en el efluente del reactor a temperaturas por debajo de 150oF (66oC), dependiendo de la concentración de NH3 y H2S, y puede causar daños y fouling si no es eliminado con el agua de lavado. d) Los depósitos de sal de NH4HS pueden conducir a la corrosión bajo los depósitos y a fouling. e) Oxígeno y hierro en el agua de lavado que se inyecta en el efluente del hidroprocesador puede conducir a un aumento de la corrosión y fouling. f) La presencia de cianatos aumenta la gravedad de la corrosión en las plantas de gas, FCC, las plantas de coquización de gas y strippers mediante la destrucción de la película de protección de sulfuro. Ing. Luis de Vedia 11 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Unidades o equipos afectados: a) Unidades de hidrotratamiento b) Unidades de FCC Las concentraciones de NH4HS son por lo general menores de 2% en peso, pero las altas velocidades y/o la presencia de cianatos puede quitar los films de protección de sulfuro de hierro. c) Strippers de agua agria (SWS) Las altas concentraciones de NH4HS en las tuberías generales del stripper, condensadores, acumulador y el reflujo tuberías, y la posible presencia de cianuros. d) Unidades de Amina Se pueden encontrar altas concentraciones de NH4HS en los regeneradores y tuberías del reflujo según el funcionamiento de la unidad. e) Coquización retardada Se pueden encontrar altas concentraciones de NH4HS en la planta de concentración de gas aguas abajo de la torre del fraccionador. Ing. Luis de Vedia 12 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Aspecto o morfología de los daños a) Pérdida general de espesor en acero al carbono. Con concentraciones por encima del 2% en peso las tasas de corrosión localizada pueden ser extremadamente altas con pérdida de espesor de la pared en las zonas con cambios de dirección de flujo o áreas de flujo turbulento. b) Si el agua disponible no es suficiente para disolver las sales de NH4HS que precipitaron, velocidades bajas del fluido pueden dar lugar a daños localizados debajo de los depósitos de corrosión. c) Los intercambiadores de calor puede mostrar taponamiento o fouling rendimiento. con pérdida de d) NH4HS corroe rápidamente tubos de latón almirantazgo y otras aleaciones de cobre. Prevención y Mitigación a) Correcto diseño y control de la velocidad de flujo especialmente con concentraciones de NH4HS superiores al 2% en peso y que comienzan a acercarse a un 8% en peso o más. b) Mantener la velocidad dentro de 10 a 20 fps para acero al carbono. El acero al carbono puede sufrir altas tasas de corrosión con concentración es cerca de 8% en peso de NH4HS Ing. Luis de Vedia 13 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación c) Utilizar materiales resistentes (por ejemplo, aleación 825, dúplex SS) especialmente a velocidades superiores a 20 fps, dependiendo de la concentración de NH4HS. d) Mantener una adecuada inyección de agua de lavado con bajo contenido de oxígeno, proporcionar suficiente exceso de agua para asegurar que una cantidad de agua permanece en forma de líquido para diluir las sales NH4HS. Utilización de adecuados inyectores de pulverización. e) Titanio y aleación C276 se han utilizado en los condensadores en unidades de stripper de agua ácida (SWS). f) Los tubos de intercambiador de aluminio son muy susceptibles a daños por erosión-corrosión. Ing. Luis de Vedia 14 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Inspección y Monitoreo a) Un plan cuidadosamente diseñado debería incluir la participación de ingenieros de procesos y materiales/corrosión para determinar las áreas específicas de la vulnerabilidad. Determinar el contenido de bisulfuro de amonio mediante muestreo. b) Frecuente inspección por UT/RT para controlar el perfil de espesores de las zonas de alta y baja velocidad de flujo. c) Inspección UT aguas abajo de las válvulas de control con altas concentraciones de NH4HS. d) Inspección mediante sistemas internos rotatorios (IRIS), corrientes parásitas de campo remoto (RFEC) y detección de pérdidas en los tubos de acero de enfriadores de aire. e) Inspección por corrientes parásitas (EC) de los tubos no magnéticos. f) Supervisar las instalaciones de inyección de agua y medidores de flujo para garantizar un funcionamiento correcto. Ing. Luis de Vedia 15 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Izquierda - Codo de 2 pulgadas de acero al carbono en una línea de agua agria ácida. Derecha - Sección recta de una tubería de agua agria ácida. Ing. Luis de Vedia 16 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión por cloruro de amonio Descripción de los daños: Corrosión general o localizada o frecuentemente picado, que normalmente ocurre bajo depósitos de cloruro de amonio o sales de amina a menudo en ausencia de agua líquida. Materiales a los que afecta: Todos los materiales utilizados son susceptibles, en orden de aumento de la resistencia: acero al carbono, aceros de baja aleación, Serie 300 SS, aleaciones de la serie 400, duplex SS, 800 y 825, Aleaciones 625, C276 y titanio. Factores Críticos: a) La concentración (NH3, HCl, H20 o sales de aminas), la temperatura y la disponibilidad de agua son los factores críticos. b) Las sales de cloruro de amonio puede precipitar de flujos a alta temperatura que se enfrían, según la concentración de NH3 y HCl, y pueden corroer tuberías y equipos a temperaturas bien por encima del punto de rocío [> 300oF (149oC)] Ing. Luis de Vedia 17 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación c) Las sales de cloruro de amonio son higroscópicos y absorben fácilmente el agua. Una pequeña cantidad de agua puede conducir a corrosión muy agresiva [> 100 mpy (> 2,5 mm/año]. d) Las sales de cloruro de amonio y el clorhidrato de amina son altamente solubles en agua, altamente corrosivas y forman una solución ácida cuando se mezclan con agua. Algunas aminas neutralizantes reaccionan con cloruros para formar clorhidratos de amina que pueden actuar de una manera similar. e) La tasa de corrosión aumenta al aumentar la temperatura. f) Cuando las sales se depositan por encima del punto de rocío, puede ser necesario una inyección de agua de lavado para disolverlas. Unidades y equipos afectados: a) Torres de crudo b) Equipos de hidroprocesamiento c) De reformado catalítico; d) Unidades de FCC y fraccionador del coker están sujetos a la corrosión por cloruro de amonio . Ing. Luis de Vedia 18 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Aspecto o morfología de los daños: a) Las sales tienen un aspecto blanquecino, verdoso o amarronado. El agua de lavado o vapor elimina los depósitos por lo que el fouling puede no ser evidente durante una inspección visual interna. b) La corrosión por debajo de las sales es típicamente muy localizada y resulta en picado. c) Las tasas de corrosión puede ser extremadamente altas. Prevención y Mitigación Las aleaciones que son más resistentes a la corrosión por picado presentan más resistencia a la corrosión por sales de cloruro de amonio, pero incluso aleaciones base de níquel y aleaciones de titanio pueden sufrir corrosión por picado. Es importante el control y reducción de los cloruros y el flashing con agua en casos aplicables. Inspección y monitoreo: a) La acumulación) de sales de cloruro de amonio puede ser muy localizada y la corrosión resultante puede ser difícil de detectar. Ing. Luis de Vedia 19 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación b) Para determinar el espesor de la pared restante. se puede utilizar RT o un control UT. c) El control de las corrientes de alimentación y de efluentes dará una indicación de la cantidad de amoníaco y cloruros presentes, sin embargo, la simulación de procesos puede ser necesaria para determinar la concentración y temperaturas del punto de rocío. Si la temperatura de deposición de la sal de cloruro de amonio se ha calculado, el control de la temperatura puede ser eficaz para mantener la temperatura del metal por encima de la temperatura de deposición de la sal. d) La presencia de depósitos se detecta a menudo cuando aumenta la caída de presión o el rendimiento térmico de los intercambiadores se ha deteriorado. e) Cupones o sondas de corrosión pueden ser útiles, pero la sal se debe depositar en el elemento de la sonda para detectar la corrosión. Ing. Luis de Vedia 20 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión por ácido clorhídrico (HCl) Descripción de los daños: a) El ácido clorhídrico (HCl acuoso) causa corrosión general y localizada y es muy agresivo con la mayoría de los materiales más comunes de construcción a través de una amplia gama de concentraciones. b) Los daños en las refinerías se asocia más con el punto de rocío en el que los vapores que contienen agua y cloruro de hidrógeno se condensan del flujo en torres de destilación, fraccionamiento o stripping. Las gotas de agua que se condensan primero puede ser muy ácidas (pH bajo) y promover altas tasas de corrosión. Materiales a los que afecta: Todos los materiales comunes de construcción utilizados en las refinerías. Factores Críticos: a) La concentración de ácido HCl, temperatura y composición de la aleación. b) La gravedad de la corrosión aumenta con el aumento de la concentración de ácido clorhídrico y el aumento de la temperatura. Ing. Luis de Vedia 21 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación c) HCl acuoso se puede formar debajo de los depósitos de cloruro de amonio o de sales de clorhidrato de amina en intercambiadores y tuberías. Los depósitos absorben fácilmente el agua de la corriente de proceso o de flashing. El cloruro de hidrógeno es normalmente no corrosivos en flujos secos, pero se vuelve muy corrosivo donde hay agua disponible para formar ácido clorhídrico. d) Los aceros al carbono y de baja aleación están sujetos a corrosión intensa cuando son expuestos a concentraciones de HCl que tengan a un pH por debajo de 4.5 e) Los aceros de las series SS 300 y SS 400 no son en general resistentes al ácido en cualquier rango de concentración o temperatura. f) La aleación 400, titanio y aleaciones de base níquel tienen buena resistencia al ácido clorhídrico diluido en muchas aplicaciones de las refinerías. g) La presencia de agentes oxidantes (oxígeno, iones férrico y cúprico) aumentan la velocidad de corrosión, en particular para la aleación 400 y aleación B-2. El titanio se desempeña bien en condiciones oxidantes, pero falla rápidamente en servicio de HCl seco. Unidades o equipos afectados: La corrosión por ácido clorhídrico se encuentra en varias unidades, especialmente de crudo y vacío, unidades de hidrotratamiento y reformado catalítico. Ing. Luis de Vedia 22 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Aspecto o morfología de los daños: a) Los aceros al carbono y aceros de baja aleación sufren adelgazamiento uniforme general, corrosión localizada o ataque bajo depósitos. b) Los aceros de la serie SS 300 y SS 400 a menudo sufren ataque por picado y la serie SS 300 puede experimentar corrosión bajo tensión es por cloruros. Prevención y Mitigación: a) Unidades de Crudo i) Reducir el cloruro en la alimentación a la torre de crudo. Un objetivo común es de 20 ppm o menos de cloruros en el agua del acumulador. ii) Pasar de acero al carbono a aleaciones de base níquel o titanio puede reducir los problemas de corrosión por HCl. Tubos de titanio resuelven la mayoría de los problemas de corrosión de los tubos de condensador. iii) Se puede agregar agua de lavado a la corriente para enfriarla y diluir la concentración y la condensación de ácido clorhídrico. iv) La inyección de cáusticos aguas abajo del desalinador es otro método comúnmente utilizado para reducir la cantidad de ácido clorhídrico. Se deben utilizar un diseño y directrices adecuadas de funcionamiento para evitar SCC cáustica y el fouling en el tren de precalentamiento de la alimentación. Ing. Luis de Vedia 23 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación v) Se pueden inyectar varias combinaciones de amoniaco y aminas neutralizantes en la línea de la torre atmosférica antes de que alcance el punto de rocío. b) Hidroprocesamiento i) Reducir al mínimo el transporte del agua y las sales de cloruro proveniente de las unidades aguas arriba incluyendo sales neutralizantes con hidrocloruros. ii) Minimizar HCl en corrientes de H2(por ejemplo, instalar depuradores para eliminar los iones Cl- del hidrógeno producido en las unidades de reformado catalítico). iii) Utilización selectiva de aleaciones de base níquel resistentes a la corrosión. c) Reformado catalítico i) Lo mismo que en hidroprocesamiento, pero además se ha utilizado el lavado con agua de la corriente de hidrocarburos para extraer cloruros altamente solubles. Se recomienda especial cuidado en el diseño y operación de este equipo. ii) Se pueden utilizar adsorbentes especiales en equipos de tratamiento de cloruros para eliminar cloruros de las corrientes de hidrógeno y de hidrocarburos líquidos. Luis DE de ESPESOR Vedia UNIFORME O LOCALIZADA //Ing. PERDIDA 24 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Corrosión por H2/H2S a alta temperatura Descripción de los daños: La presencia de hidrógeno en corrientes con H2S aumenta la intensidad de la corrosión por sulfuración a temperaturas superiores a 500ºF (260ºC). Esta forma de sulfuración usualmente resulta en una pérdida uniforme de espesor asociado a los circuitos de alta temperatura en unidades de hidrotratamiento. Materiales a los que afecta: En orden de aumento de la resistencia: acero al carbono, aceros de baja aleación, de la serie 400 SS, 300 SS. Factores Críticos: a) Los principales factores que afectan a la sulfuración a alta temperatura son la temperatura, la presencia de hidrógeno, la concentración de H2S y la composición de la aleación. b) Cuando el hidrógeno está presente en cantidades significativas, las tasas de corrosión son más altas que en ausencia de hidrógeno. c) El aumento de las tasas de sulfuración con el contenido de H2S y con el aumento de temperatura puede verse en la figura adjunta. d) La mayor velocidad de corrosión, casi por un factor de 2 se encuentra en desulfuradores de gas y aceite y hydrocrackers que en los desulfuradores de nafta. Ing. Luis de Vedia 25 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación e) La susceptibilidad a la sulfuración depende la composición química de la aleación. f) Un aumento en el contenido de cromo de la aleación mejora la resistencia Sin embargo, hay poca mejora al aumentar el contenido de cromo por encima de 7-9Cr como lo muestran los factores de reducción de la tabla adjunta. g) Las aleaciones de base níquel que contienen cromo se comportan en forma similar a los de aceros inoxidables con niveles similares de cromo. Unidades y equipos afectados: a) Esta forma de corrosión se produce en tuberías y equipos en unidades donde fluyen corrientes de H2/H2S a alta temperatura. Se encuentran incluidas todas las unidades de hidrotratamiento, desulfuradores y las unidades de hidrocraqueo. b) Se pueden encontrar incrementos notables en la corrosión aguas abajo de los puntos de inyección de hidrógeno. Aspecto o morfología de los daños: a) La corrosión aparece como una pérdida uniforme de espesor y se acompaña de la formación de cascarilla de sulfuro de hierro. b) La cascarilla puede tener 5 veces el volumen de metal perdido y puede encontrarse en varias capas. Ing. Luis de Vedia 26 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación c) El aspecto gris brillante de la fuertemente adherente cascarilla se puede confundir con metal no afectado. Prevención y Mitigación: a) Los daños por corrosión se reducen al mínimo mediante el uso de aleaciones con alto contenido de cromo. b) La serie 300 SS, tales como tipos de 304L, 316L, 321 y 347 son altamente resistentes a las temperaturas de servicio. Inspección y Monitoreo: a) UT, VT y RT y lecturas de espesor se utilizan para controlar la pérdida de espesor. b) Las temperaturas reales de operación deben ser verificadas en el campo para compararlas contra el diseño. c) El proceso deberá ser revisado periódicamente para confirmar que los niveles de H2S no tienen un aumento significativo. Ing. Luis de Vedia 27 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Rate Factors vs. Chromium Content. Alloy Rate Factor CS, C-0.5Mo 1 1 Cr-0.5Mo 0.96 2.25Cr-0.5Mo 0.91 5Cr-0.5Mo 0.80 7Cr-1Mo 0.74 9Cr-1Mo 0.68 Ing. Luis de Vedia 28 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Velocidad de corrosión de acero al C en servicio de H2/H2S en un desulfurador de nafta Ing. Luis de Vedia Velocidades de corrosión en servicio de H2/H2S para varias aleaciones 29 API RP 571 Mecanismos de Degradación de daño Materiales: que afectan Corrosión Equipos en la Industria de Refinación Corrosión por ácido sulfúrico El ácido sulfúrico promueve la corrosión general y localizada del acero al carbono y otras aleaciones. En particular las zonas afectadas por el calor de las soldaduras en aceros al carbono pueden experimentar severa corrosión. El gráfico muestra las velocidades de corrosión de aceros al C en función de la concentración de ácido sulfúrico y la temperatura. En orden de resistencia creciente a la corrosión en este medio tenemos aceros al C, 316L, Alloy 20, fundiciones de Fe con alto Si, fundiciones de alto Ni, Alloy B-2 y Alloy C276. La velocidad de corrosión aumenta significativamente con velocidades de flujo de 0.6-0.9 m/s. // PERDIDA DE ESPESOR UNIFORME O LOCALIZADA Ing. Luis de Vedia 30 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Factores críticos: a) La concentración de ácido, temperatura, contenido de aleación, la velocidad de flujo, la contaminación y la presencia de oxidantes. b) Las tasas de corrosión del acero al carbono aumentan significativamente si la velocidad del flujo excede de 2 a 3 fps (0.6 a 0,9 m/s) o en las concentraciones de ácido por debajo del 65%. c) Los puntos de mezcla con agua harán que se libere calor y ocurran altas tasas de corrosión donde el ácido se diluye. d) La presencia de oxidantes puede aumentar la velocidad de corrosión. Unidades o equipos afectados: a) Unidades de alkilación de ácido sulfúrico y plantas de tratamiento de aguas residuales se ven afectadas. b) Las áreas de vulnerabilidad en las unidades de alkilación de ácido sulfúrico incluyen líneas de efluente del reactor, reboilers y sección de tratamiento de cáusticos. c) El ácido por lo general termina concentrándose en la parte inferior de las torres de fraccionamiento y reboilers. Ing. Luis de Vedia 31 API RP 571 Mecanismos de daño que afectan Equipos en la Industria de Refinación Prevención y mitigación: a) La corrosión se reduce al mínimo través de la selección de materiales y el uso correcto de las velocidades de diseño. b) Las aleaciones 20, aleación 904L y aleación C-276 resisten la corrosión por ácido diluido y forman una capa protectora de sulfato de hierro en la superficie. c) Las corrientes de productos acidificados pueden ser lavadas con cáusticos para neutralizar el ácido. Inspección y monitoreo: a) Inspección mediante UT o RT de las zonas de turbulencia y áreas más calientes. b) Seguimiento de la corrosión con cupones y sondas ER. Ing. Luis de Vedia 32

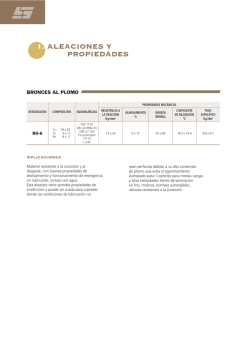

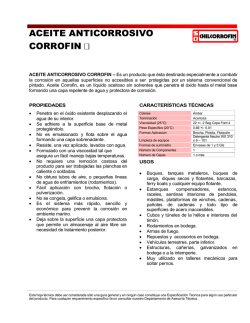

© Copyright 2026