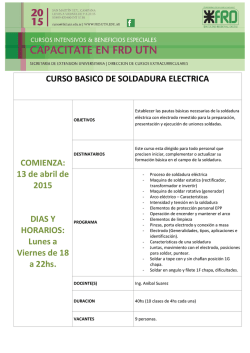

Módulo II