Resumen Tema 3 abrasivos parte 2 - Apuntes por asignatura 2º de

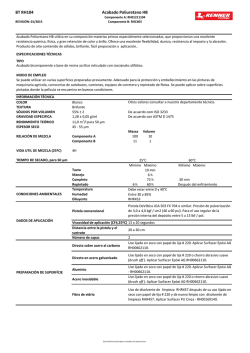

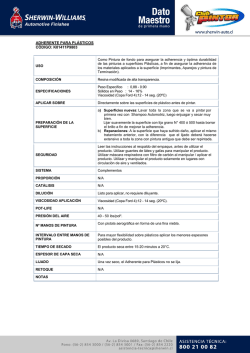

Los abrasivos U3 2º parte 3.9 Factores de construcción que afectan al acabado - Soporte * Rígido * Semiblandos * Blandos - Adhesivos - Tamaño de mineral - Disposición del mineral * Grano abierto * Grano cerrado Soporte • Rígido: no se adapta a la superficie, sino que es la propia zapata la que dibuja la superficie que se lija. Se utiliza para realizar operaciones de elevado poder de abrasión, como la eliminación de cordones de soldadura o la limpieza de puntos de oxidación. • Semiblandos: normalmente utilizados en lijadoras vibratorias, de zapata rectangular, en granos abrasivos, basto o semifino. Se emplean en el lijado de masillas de poliéster y en superficies planas o semiplanas. Tienen gran poder de lijado aunque su acabado no es el adecuado para la terminaciones de reparación. • Blandos: este tipo de platos suelen utilizarse con maquinas rotoorbitales, adecuadas para conseguir un acabado muy fino. Plato duro más poder de corte Plato blando menor poder de corte. Adhesivo Dependiendo del tipo de Adhesivo utilizado en fabricación, puede ser apto para el lijado al agua o en seco a máquina. Tamaño del mineral Los granos de mineral de menor numeración son los adecuados para el lijado basto de material, mientras que los de mayor numeración son adecuados para el afinado final. Disposición del mineral Grano abierto. El polvo del lijado tiene espacio suficiente para ser evacuado en aquellos trabajos en los que se genera gran cantidad de este, como es el caso del lijado de masillas. Grano cerrado. Para los trabajos de acabado en los que la generación de polvo es menor y se requiere un mayor afinado. 3.10 Factores de trabajo que afectan al rendimiento de un abrasivo Factores: * * * * Velocidad de giro. Presión de trabajo. Platos. Tamaño de grano. Factores de trabajo que afectan al abrasivo Factores del lijado Factores del lijado Velocidad de corte Preseón de contacto Tamaño de grano Platos ALTO BAJO ALTO BAJO GRUESO FINO DURO BLANDO Lijado AUMENTA DISMINULLE AUMENTA DISMINULLE AUMENTA DISMINULLE AUMENTA DISMINULLE Superficie Durabilidad Más fina Más rugosa Más fina Más rugosa Más fina Más rugosa Más fina Más rugosa Durabilidad Más corta Más larga Más corta Más larga Más corta Más larga Más corta Más larga 3.10.1. Velocidad de giro La velocidad de lijado influye de manera notable en el rendimiento del abrasivo, si lijamos a mayor velocidad obtendremos más poder de corte pero reduciremos la vida útil del abrasivo, a la vez que provocaremos mayor rugosidad de la superficie lijada. Por ello, es recomendable trabajar a menor velocidad. 3.10.2. Presión de trabajo Es la presión que ejercemos en el abrasivo sobre la superficie de trabajo. Es un error pensar que a mayor presión sobre el abrasivo, mayor cantidad de material lijamos, ya que se elimina mayor cantidad de material por velocidad que por presión. Además, si se ejerce más presión de la adecuada, la vida útil del abrasivo se reduce sensiblemente, provocando más embazamiento y rugosidad superficial y en consecuencia un acabado deficiente. La presión ejercida debe ser ligeramente superior al propio peso de la máquina, obteniendo como consecuencia unmenor embazamiento, una menor rugosidad y mayor vida útil de la lija. 3.10.3. Platos Son los soportes de los discos abrasivos utilizados con máquinas radiales, rotoorbitales y excéntrico-rotativas. En el lijado a mano, estos soportes pueden ser tacos de mayor o menor dureza. El tamaño del soporte debe adaptarse a la magnitud de la reparación, pero la dureza del soporte es la clave de un buen acabado. La mayor dureza del soporte permite más poder de corte, pero el acabado presenta más rugosidad superficial. A menor dureza, mejor acabado, aunque disminuye el poder de corte. 3.10.4. Tamaño del grano Los granos abrasivos de menor numeración FEPA obtienen mayor remonición de material y peor acabado. Los granos de mayor numeración FEPA obtienen mejor acabado y menos eliminación de material. 3.11 Abrasivos tridimensionales Este tipo de abrasivo (conocido como «Scotch-Brite») es una especie de esponja, fabricado en tres dimensiones a base de un entramado sintético de nailon de fibras esponjadas. El mineral se encuentra distribuido por la superficie del nailon y adherido a este gracias a las resinas de origen sintético. Es un abrasivo de grano abierto, gracias lo cual la ventilación interior es la adecuada para reducir el embazamiento. Es muy flexible y además provoca un efecto amortiguador en el lijado; se puede doblar sin deterioro, lo que permite el conformado uniforme de la pieza. Se puede utilizar a mano y a máquina, y es muy eficaz en operaciones de acabado. Los abrasivos Scotch-Brite se pueden encontrar bajo diferentes presentaciones, en forma de tiras o rollos precortados, almohadillas o en esponjas. Los colores del soporte identifican el grado de abrasión y su aplicación corresponde a: * Fino Se fabrica con tres granulometrías diferentes * Ultrafino * Extrafino - Rojo, piezas del interior de la carrocería. (mineral carburo de silicio) - Gris, partes exteriores con colores no críticos. (mineral de óxido de aluminio ) - Cobrizo o dorado, colores críticos y difuminados (mineral carburo de silicio) Los tres tamaños pueden usarse en seco, con agua, con desengrasante o con líquido matizante. 3.11.1. Fino El fino tiene un poder abrasivo mayor, es apto para el matizado de piezas sobre las que se va a aplicar el aparejo, o en un panel interior en el que aplicamos la pintura de acabado como en los capós y en el matizado de piezas nuevas con cataforesis. 3.11.2. Ultrafino El ultrafino está diseñado para el matizado de piezas sobre las que se aplica la pintura de acabado para preparar la pieza que se desea reparar en la técnica del difuminado. Tipos de abrasivos tridimensionales * * * * * Almohadillas Discos Esponjas de matizar Esponjas abrasivas Discos Clean & Strip Almohadillas Son adecuadas para el uso en zonas de difícil acceso y su forma de presentación habitual es en rollos. Discos Se utilizan con lijadoras rotoorbitales que permitentrabajar en áreas de gran tamaño, con un importante ahorro de tiempo. Esponjas de matizar Fabricadas con un doble abrasivo interpuesto con una esponja, que al retener el agua la hace especialmente adecuada para el lijado al agua o para usar con desengrasante en la limpieza de plásticos. Son aptas para la preparación de la superficie antes de pintar y la aplicación de aparejo en interiores de puertas y capós. Esponjas abrasivas Las esponjas abrasivas indicadas para el lijado en seco de superficies de difícil acceso. - Médium: equivalente a una lija P-180. Apta para el lijado de masillas. - Fine: equivalente a una lija P-320. Apta para el lijado de paneles nuevos y zonas de difícil acceso y para preparar la superficie antes de aplicar el aparejo. - Superfina: equivalente a un abrasivo P-500. Apta para la | terminación del lijado de aparejos y el matizado Discos Clean & Strip Este tipo de abrasivos se utiliza para la eliminación de pintura y óxido superficial en lugares de difícil acceso y limpieza de áreas donde se va a proceder a soldar o des puntear puntos de soldadura. Su gran ventaja radica en la facilidad con la que se trabaja, su buen acabado y que apenas agrede a la chapa. Se puede adaptar a máquina neumáticas y eléctricas. 3.12 Disco de láminas abrasivo Se fabrican con láminas provistas de granos abrasivos de zirconio, cerámico o de corindón que se disponen en platos fabricados bien en plástico o reforzados de tejido de fibra de vidrio. La disposición de las láminas en forma de abanico y radial, garantiza una alta flexibilidad, menos vibraciones y gran capacidad uniforme y de lijado. 3.13 Discos de corte y desbaste Uno sirve para cortar y el otro para desbastar. A primera vista lo que podemos observar es que los discos de corte tienen un espesor mucho menor que el de los discos de desbaste. Esto les permite hacer los trabajos de corte con gran facilidad. Los discos de corte tienen espesores de 0,8; 2; 3; y hasta 4 mm. Los discos de desbaste tienen espesores mínimos de 6 mm y existen algunos de hasta 8 mm. 3.13.4. Normas de seguridad Para discos de corte y desbaste Extraídas de la norma FEPA internacional de seguridad • No utilizar discos de corté o desbaste que hayan sufrido caídas o que presenten daños físicos visibles. • Nunca debemos sobre-apretar las tuercas de fijación. • Debemos tener como rutina la inspección de nuestras herramientas y maquinarias para percatarnos de si tienen daños y o desgastes excesivos. • La potencia de las herramientas y maquinarias debe ser tan alta como sea posible. • Es muy importante mantener una presión de contacto constante cuando se realizan cortes. Debemos evitar aplicar presiones excesivas dado que ellas generan calor y un excesivo desgaste de los discos. • Debemos evitar todo tipo de presiones laterales a los discos de corte. Recordemos que ellos solo resisten presiones de canto. • Los discos de corte y desbaste usados en forma impropia son peligrosos. · Nunca debemos exceder las velocidades máximas de operación de los discos expresadas en m/s (velocidad tangencial de la periferia). · Cuando efectuamos cortes en bancos estacionarios, siempre debemos ponernos a un lado; nunca por delante ni por detrás de la herramienta. Los protectores de la herramienta siempre deben estar correctamente fijados y en su sitio original. · Cuando trabajemos con amoladoras angulares de mano, mantengamos estas inclinadas hacia abajo y alejadas del trabajador hasta que el disco alcance su velocidad máxima de trabajo en vacío. Esto debemos hacerlo siempre que instalemos un disco nuevo en la herramienta antes de comenzar a utilizarlo en forma intensiva. Esta práctica permite detectar cualquier balanceo que exista en la herramienta o en el disco antes de comenzar la operación. · El correcto montaje de los discos de corte y esmeril en las herramientas es fundamental, ya que la gran mayoría de los accidentes se originan en un descuidado montaje de los discos. · Nunca intentemos forzar el montaje de un disco de corte o esmeril en la herramienta. Si el diámetro del orificio central del disco no coincide con el eje de la herramienta, no debemos intentar ensanchar el agujero del disco. Si hacemos esto tendremos seguro un accidente. Igualmente, si el agujero del disco es demasiado grande en relación con el eje de la herramienta, no creamos que con apretar fuertemente los discos con arandelas adicionales será segura la operación. · No golpeemos fuertemente los discos de desbaste contra la pieza trabajada al comenzar la operación de desbaste. Comencemos el trabajo ligeramente y aumentemos luego la presión de contacto hasta un punto donde obtengamos la velocidad de desbaste deseada y en la que nos sea cómoda la operación. · Los discos de desbaste deben utilizarse con un ángulo de 15°a 35°con respecto a la superficie trabajada. Si inclinamos excesivamente la amoladora sobre la superficie trabajada su ratio de desgaste se incrementa y a la vez se aumenta el riesgo de accidentes. - Efectuar cortes en el extremo de la pieza, produce esfuerzos severos a la resistencia del disco, deforma el perfil de la pieza y el corte resulta irregular - Las piezas curvas sujetas en dos puntos de apoyo hace que los extremos atrapen al disco. Seguridad - Evitar los siguientes peligros durante el trabajo con discos de corte y desbaste: * El contacto con los discos durante el mecanizado. * Rotura del disco. * Virutas y polvillo de lijado. * Vibraciones. * Ruido. - Debemos utilizar medidas de protección personal: · Gafas de protección. · Guantes. · Zapatos de seguridad. · Tapones para los oídos. · Mascarilla. 3.15 Sistemas de lijado * Lijado en seco Exsisten dos métodos de lijado: * Lijado al agua 3.15.1. Lijado en seco Hoy en día, es el más utilizado. Ventajas: · Menor tiempo en el proceso de lijado y un menor esfuerzo físico del operario, las máquinas lijadoras tienen una superficie de lijado mayor que los tacos de lijado a mano y el esfuerzo se reduce a sujetar la máquina lijadora. · En el lijado en seco se reducen los riesgos de suciedad de la última capa. · Se produce un menor embazamiento de la lija. · En los vehículos lijados en seco, se facilita el trabajo de enmascarar, debido a la ausencia de agua, que puede ocasionar la falta de adherencia de las cintas de enmascarar. 3.15.2. Lijado al agua · Los soportes elegidos para este tipo de abrasivos son de papel de tipo «C» para lijas de P-80 y P-280, «A» para P-220 y P-1200, · Resistentes al agua, que impiden la tendencia al rizado en contacto con el agua, facilitando su manejo. El adhesivo utilizado en el encolaje y reencolaje es a base de resinas sintéticas resistentes al agua. El mineral es generalmente carburo de silicio y la colocación del grano en el soporte es de tipo grano cerrado. - Se caracterizan por: · Tener un buen poder de corte. · Ser flexibles, lo que permite doblarlas con facilidad. · Poseer buena capacidad de absorción. - Ventajas del lijado al agua: · Menor generación de suciedad en el área del taller, debido a que el agua · arrastra el polvo del lijado. · Buena calidad de las superficies. Este tipo de lijas fue inventado por 3M en 1922. Equivalencia de los granos de un abrasivo si se utiliza en seco o al agua. Ejemplo: Con una P220 lijando al agua seria una P400 en seco Lijado en seco Lijado al agua Igual a una en seco P220 P220 P400 El ahorro de tiempo del lijado en seco sobre el lijado al agua 3.16 Ejecución del lijado por los distintos procedimientos Se puede realizar - A mano - Dependiendo de la orientación que se esté realizando - A máquina - Y la zona del vehículo de trabajo 3.16.1. Lijado manual al agua - El lijado al agua se recomienda en las últimas operaciones antes de aplicar la pintura de acabado; normalmente se emplea en el lijado de aparejo o matizado. - El agua cumple una doble finalidad: • Evitar que la lija se embace. • Provocar que el polvo acumulado caiga al suelo, limpiando la lija y evitando el polvo en el aire del taller. * Recomendaciones en el lijado al agua: • Se deben emplear únicamente lijas específicas para el lijado al agua. • En un cubo con agua, debemos dejar la lija a remojo durante al menos cinco minutos. • Antes de lijar, humedeceremos toda el área de reparación. • Debemos usar tacos de goma cuando sea posible, ya que se ejerce una mejor distribución de la presión y se generan unas marcas de lijado más uniformes. • Si no se usan tacos, mantendremos los dedos juntos y, con una esquina de la lija sujeta entre los dedos índice y pulgar, lijaremos en dirección perpendicular a los dedos. • Debemos lijar en la misma dirección. • No se deben lijar productos sensibles al agua, como chapa desnuda y masillas de poliéster. 3.16.2. Lijado manual en seco - Este sistema de lijado está limitado en el taller de reparación, debido al tiempo invertido para nivelar las superficie y a que la lija se embaza con facilidad. - Para realizar estas operaciones se utilizan tacos y garlopas de distintos tamaños, que se adaptan a la forma de la pieza que se va a reparar. 3.16.3. Lijado en seco a máquina - El sistema de lijado a máquina es el más utilizado, debido a la rapidez de ejecución. 3.17 Tipos de máquinas lijadoras Lijadoras: Fuentes de alimentación Eléctricas * Elevado peso * Menor ruido que las neumáticas * Riesgos de descargas, tomar precauciones * Utilizables en cualquier lugar, gracias a las conexiones de red * Daños en el motor, ante una resistencia fuerte al lijado Neumáticas * Manejabilidad, ligeras y tamaño reducido * Más ruidosas que las eléctricas * Regulación de velocidad * Uso restringido, dependen del suministro de aire * Ante una resistencia fuerte al lijado, trabajan más despacio * Rotativas ( Radiales ) Funcionamiento * Orbitales ( Vibradoras ) * Roto-Orbitales ( Excentrico-Rotativas ) Lijadoras según su funcionamiento Giro - Rotativas ( Radiales ) - Orbitales ( Vibradoras ) - Roto-Orbitales ( Excentrico-Rotativas) - Gráfica de los parámetros de la calidad superficial de las lijadoras: * * * * Poder abrasivo. Posibilidad de moldeo. Comportamiento de la máquina en esquinas y cantos. Acabado de las superficies. Rotativas (Radiales) El plato gira sobre su eje - El régimen de giro es variable Hasta 15.000 r.p.m. Características: - Gran poder de abrasión y lijado rápido: · Como eliminación de cordones de soldadura, Revestimientos anticorrosivos, óxidos o pinturas viejas. Usando discos apropiados. Inconvenientes: - Generan gran calor, resultan mas pesadas. - Carecen de extracción de polvo. - No son buenas en el lijado de superficies planas. Maquinas pulidoras - El régimen de giro es bajo máximo 1.800 r.p.m. Para evitar el calentamiento de las capas de pintura Características: Se utilizan con pasta abrasivas, líquidos abrillantadores y soportes especiales. Se sustituye el abrasivo por una “ boina ” de piel de cordero o disco adecuado. Orbitales (Vibradoras) - Van provistas de una excéntrica. Produce un vaivén longitudinal y otro transversal - Son mas lentas que las rotativas Características: - Son útiles en grandes superficies, enmasilladas o aparejadas, y para desbastados utilizan lijas P80 hasta P220. - Pueden emplearse para eliminar los escalones entre la pintura y el metal vivo, dejando una superficie suave. - No son apropiadas para superficies curvas, debido a su soporte rígido llamado “zapata”. - Requieren trabajar en superficies planas. Roto-Orbitales (Excéntrico-Rotativas) - Combina las características de las dos anteriores (rotativas y orbitales) realizando un movimiento de giro y un movimiento excéntrico. Características: - Son fáciles de manejar y generan poco calor. - Son muy versátiles, debido a su regulación del régimen de giro. - Hay lijadoras con distintos diámetros de orbita ( 5 y 7 mm alta abrasión, 2,5 ó 3mm para lijados finos de pintura, sobretodo tipo de productos). - Se adaptan bien a las superficies redondeadas y cantos. - Buenos acabados. - Son las mas utilizadas en el taller de pintura. Soportes lijadores Orbitales ( vibratorias ) Soportes rectangulares Zapatas Rotativas ( Radiales ) Tamaños: 70 y 115mm de anchura 127 y 419mm longitud con 8,10 ó 14 agujeros según el tamaño Roto-Orbitales ( Excentrico-Rotativas ) Soportes circulares ( Platos ) - Es el medio de unión entre la lijadora y el abrasivo. - Están agujereados, coincidiendo estos con los del abrasivo, - Permitiendo la aspiración, evitando el embace de la lija. - Platos para aspiración cuentan con 6,8 (8+1) (24+1) agujeros. Tamaños: - 75 u 80mm. Diámetro las mas pequeñas, sin aspiración. De 150 mm. Son las mas utilizadas. De 75 y 125 mm. Para zonas menos amplias. De 180 y 203 mm. Grandes superficies, como vehículos industriales - Para las lijadoras radiales, como soportes de discos de fibra: 115,127 y178 mm. Tacos de lijado Tamaños de 70 a 127mm Garlopas - Suelen emplearse en los primeros lijados, en los que deben sacarse líneas o se trabaja sobre superficies planas. - Suelen ser muy rígidos. - Existen mas blandos, para trabajos mas finos, eliminación de defectos y lijado al agua Soportes lijadores Dureza de los PLATOS: - Con los equipo de lijado se pueden utilizar Soportes lijadores de distinta dureza y flexibilidad, dependiendo la superficie y el trabajo a realizar. - Platos duros de alta resistencia, para trabajos que requieren gran abrasión y en superficies planas Tipos de platos - Platos medios, blandos, semiblandos o semiduros para Superficies planas o ligeramente redondeadas, abrasivo tipo medio. - Platos superblandos o extrablandos de alta elasticidad, para trabajos sobre piezas redondeadas y con abrasivos finos. - En algunos trabajos de acabado se emplean interfaces. Son soportes de espuma que se colocan entre el plato y la lija, se usan con abrasivos finos. Tipos de fijación plato-abrasivo Mediante pinzas: - Este sistema es utilizado en lijadoras vibratorias. - En la zapata en su parte delantera y trasera va provista de una pinzas de sujeción. Asegura una sujeción perfecta. Mediante velcro: - Es necesario utilizar soportes y abrasivos de este sistema. - Pueden reutilizarse los abrasivos hasta su aprovechamiento completo. Mediante adhesivo: - El disco de abrasivo va provisto de una cara con adhesivo. - Con este sistema el plato transmite toda la potencia de la maquina a la lija, ofreciendo un alto rendimiento. - Es un sistema de colocación rápido. Mediante tormillo: - Esta unión es mucho mas firme. Utilizado en las maquinas radiales (rotativas), trabajos de elimineción de pinturas viejas desbarbados de puntos y cordones de soldadura, con discos de fibra. Disco de fibra - En el lijado, hay que aumentar escalonadamente de granos gruesos a finos. - Se recomienda que no se excedan los tres granos de diferencia, que si estamos lijando con P80, no saltar directamente a P240, si no que hay que pasar primero la P150. MUY IMPORTANTE - En el lijado en seco el salto entre dos procesos de lijado debe ser máximo 3 grados numeración. AUTOEVALUACIÓN 3.13. Minerales mas utilizados en los abrasivos. 3.14.Principales características del Corindón (Oxido de aluminio). 3.15. Explica el proceso de fijación del mineral Electrostáticamente. 3.17.Causas del deterioro de un abrasivo. 3.18. En función del grado de la trituración se numeran de la siguiente manera 3.19. ¿Qué factores de construcción afectan al acabado de una superficie? 3.20. Enumera los factores de trabajo que afectan al rendimiento de un abrasivo. 3.21. ¿Qué es un abrasivo tridimensional? Describe los tipos. 3.22. ¿Por qué el lijado en seco es el más utilizado? 3.23. ¿Qué características tiene el lijado al agua? 3.24. ¿Para qué tipo de trabajos está recomendado el lijado al agua? 3.25. ¿Qué desventaja presenta el lijado manual en seco? 3.26. Ventajas y desventajas de las lijadoras eléctricas. 3.27. Cual es la recomendación en el lijado, al aumentar de granos gruesos a finos. 3.28. Indica al menos 5 normas de seguridad en los trabajos de corte y desbaste.

© Copyright 2026