Soldadura: Siete claves para elegir y soldar bien con electrodos

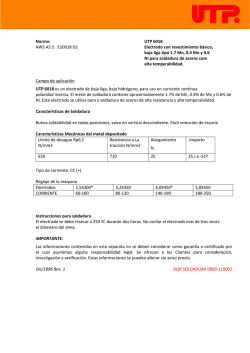

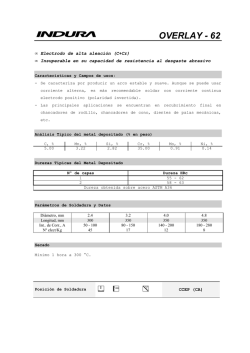

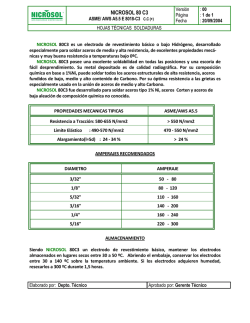

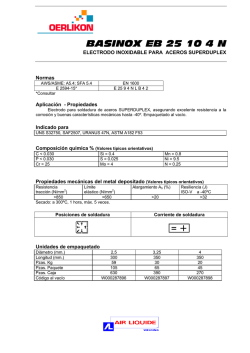

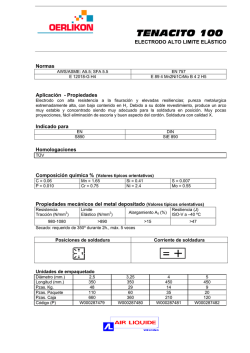

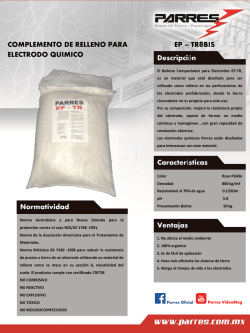

SOLDADURA 24 Foto: upload.wikimedia.org Siete claves para elegir y soldar bien con electrodos revestidos Camilo Marín Villar Editor Énfasis en aceros al carbono. A pesar de que existen distintos tipos de electrodos revestidos, con diferentes aplicaciones y características de operación, hay algunas reglas generales implícitas que se aplican sin excepción a todos estos insumos. En esta ocasión, se describen algunos aspectos fundamentales de los electrodos más populares entre los metalmecánicos del país. La soldadura por arco con electrodo revestido, denominada con las siglas SMAW, del inglés Shielded Metal Arc Welding, es quizás uno de los procesos de soldeo más conocidos y usados en Colombia y en el mundo. Su popularidad se debe a que es un método sencillo de implementar, es económico, portátil y es aplicable a la gran mayoría de materiales metálicos y aleaciones de uso común, en una gran variedad de espesores y formas. Es muy utilizada en la elaboración y el mantenimiento de productos de carpintería metálica, en la construcción de estructuras, para la fabricación de recipientes a presión, en tuberías para la conducción de hidrocarburos y en calderas. Además, se emplea con excelentes resultados en las industrias astillera, la automotriz y la ferroviaria. Sin embargo, pese a que este tipo de soldadura es aplicada masivamente en toda la industria; en ocasiones, los soldadores desconocen los parámetros básicos del proceso y cometen errores simples, que fácilmente se pueden evitar. WWW.METALACTUAL.COM SOLDADURA Entre otros, la selección incorrecta y el manejo inadecuado de los electrodos revestidos son algunos de los aspectos en los que más se equivocan los talleres de soldadura. Muchas veces, por el afán de terminar el trabajo, los operarios no invierten cinco minutos para revisar las fichas técnicas de los proveedores y cometen faltas graves que cuestan tiempo y dinero. Para dar algunas luces al respecto, la Revista Metal Actual, conversó con el ingeniero Andrés Hernando Rengifo, jefe de Entrenamiento y Soporte en Línea, de la compañía West Arco-ESAB, quien entregó una serie de importantes y efectivas claves para tener en cuenta a la hora de elegir y soldar bien con electrodo revestido. Especialmente, se trata de algunos sencillos detalles sobre electrodos revestidos para aceros al carbono, que no cuestan demasiado y que seguramente les facilitarán el trabajo a los soldadores, y con los cuales obtendrán una mejor calidad en la unión de sus piezas. 1. Elija el electrodo revestido en función del material a soldar “Esta es la primera regla de oro y es fundamental, pues tanto el núcleo metálico de aporte como el revestimiento del electrodo, deberían producir un metal de soldadura parecido, en la medida de lo posible, al metal base original para que la composición química de la unión tenga la máxima coincidencia con la de la pieza”, asegura Rengifo. Existen electrodos revestidos para aceros al carbono; aceros de baja aleación; inoxidables; para soldar aluminio; fundiciones y materiales no ferrosos. Por ejemplo, las fundiciones de hierro y las aleaciones con tratamiento térmico, son más delicadas de soldar y por ello se requiere el uso electrodos revestidos especiales. Igualmente, hay electrodos revestidos para soldar aceros de baja aleación y aceros al carbono, con composiciones químicas superiores a los tradicionalmente empleados en la metalmecánica, los cuales tienen tendencia a fisurarse, particularmente cuando se sueldan láminas gruesas y estructuras rígidas. 2. Tenga en cuenta la posición de soldeo y el espesor de la pieza La posición en la que el operario aplicará la soldadura tiene una gran influencia sobre la elección del electrodo revestido. Cuando se sueldan piezas de acero en una posición vertical ascendente o sobrecabeza, el material de aportación, que se obtiene por la fusión del electrodo y el revestimiento en forma de pequeñas gotas, tiende a escurrirse, lo que impide que se deposite correctamente en el interior de la junta. Para solucionar esta limitante, los fabricantes de electrodos aplican componentes químicos especiales a los revestimientos que cubren los núcleos metálicos con el fin de reducir el escurrimiento del depósito y favorecer su solidificación. Existen electrodos ideales para trabajar en posición plana, horizontal, vertical y sobrecabeza; así mismo, hay otros que sirven para soldar en todas las posiciones, pero que tienen su mejor rendimiento en una u otra posición. Por otra parte, también hay que tener en cuenta el espesor de los materiales a soldar y el tamaño de la junta, ya que el diámetro del núcleo metálico de los electrodos está en correspondencia con el espesor de la pieza; a mayor masa metálica los electrodos pueden conducir más corriente eléctrica y, si el material es muy delgado, se corre el riesgo de perforar o dañar el metal. Foto: industriasvillareal.com Tal como explica el ingeniero Rengifo, cada tipo de metal por sus características químicas, físicas y mecánicas precisa el uso de electrodos revestidos particulares. Antes de elegir este insumo es muy importante que el soldador conozca de antemano los metales que desea unir y cuál es el comportamiento de estos frente a la soldadura. 25 En las principales ciudades y municipios del país existen talleres de ornamentación que, seguramente, sueldan con SMAW, y la gran mayoría de soldadores colombianos, conocen la técnica y han trabajado en algún momento con esta. WWW.METALACTUAL.COM SOLDADURA El fabricante, a través de la ficha técnica o el catálogo del usuario, indica los amperios a los que se recomienda trabajarlos. En todo caso, es mejor emplear aquellos de poco diámetro (2.4 mm de diámetro, por ejemplo), y por lo tanto poca intensidad de corriente, para materiales finos o delgados, y, aunque, los materiales de mayor espesor soportan prácticamente cualquier diámetro de electrodo, con el fin de mejorar la productividad y la eficiencia del proceso, es preferible usar electrodos de mayor diámetro (3.2, 4 o 4.8 mm). “En nuestra profesión hay mucha informalidad y una de las formas para solucionar esto es consultar el catálogo de electrodos que suministra el proveedor. Este es un material elaborado a partir de investigaciones rigurosas; basado en pruebas exigentes y en la experiencia de los mejores profesionales. Lastimosamente, algunos operarios no lo leen pues consideran que no es útil. 3. Conozca el revestimiento del electrodo El revestimiento de los electrodos cumple varias funciones, entre otras: al ser fundido por el calor forma una campana gaseosa para proteger del aire la mezcla de metal líquido que se deposita y se funde con el metal base. Además, cuando el soldador avanza en el cordón de soldadura, ciertos componentes del revestimiento forman una cascarilla protectora (la escoria) sobre el metal depositado mientras este se enfría, con el fin de protegerlo ya que aún el deposito es susceptible de contaminarse con el medio ambiente. Tal como explica el ingeniero Andrés Rengifo: “El aire del medio está compuesto por hidrogeno, nitrógeno y oxígeno; todos estos, elementos muy perjudiciales para el metal de soldadura. El hidrogeno cuando queda atrapado en el depósito de soldadura lo agrieta, mientras que el nitrógeno causa fragilización y el Foto: i.ytimg.com 26 Algunos soldadores, erróneamente, identifican los electrodos revestidos por su color; no obstante la coloración de este insumo solo obedece a la tradición del mercado o estrategias de comercialización del fabricante. oxígeno favorece la corrosión, todos estos problemas disminuyen la capacidad de adhesión y la resistencia de la soldadura, lo que se traduce en la fractura de la unión”. Los revestimientos también contribuyen al cebado (encendido), estabilizan y mejoran la concentración del arco y permiten el trabajo en varias posiciones, ya que impide el escurrimiento del depósito. Actualmente, la American Welding Society (AWS), es una de las organizaciones que dicta las especificaciones para la fabricación de los metales de aporte; entre otras cosas establece las propiedades mecánicas y químicas que los metales de soldadura producidos deben entregar en una unión. A partir de estas, cada fabricante desarrolla sus propias formulaciones para conseguir las propiedades y las características operativas que exige el organismo. De hecho, las normas que dicta la AWS sobre la naturaleza del revestimiento de los electrodos es una de las maneras de agrupar y nombrar estos insumos. Sería muy extenso dedicar este punto a describir todos los electrodos según la naturaleza de su revestimiento, así que conviene concentrarse en las tres familias más empleadas por los profesionales de la metalmecánica en Colombia para soldar aceros al carbono; el cual, a su vez, es el metal que más se trabaja en este sector. Estos son: los electrodos celulósicos, los rutílicos y los de bajo hidrogeno. • Electrodos celulósicos: Su composición química está formada básicamente por celulosa integrada con aleaciones ferrosas (manganeso y silicio). La celulosa es un elemento orgánico que conserva gran humedad, por lo que genera una elevada concentración de gases en su combustión, y sirve para reducir la producción de escorias en el cordón, a su vez, permite ejecutar la soldadura en posición vertical descendente. El baño de fusión que se obtiene con este tipo de revestimiento es intenso y concentra altas temperaturas, por lo que se logra una notable fusión del material base, lo que provoca cordones con una WWW.METALACTUAL.COM SOLDADURA gran profundidad de penetración. Ello se debe al elevado desarrollo de hidrógeno de la celulosa, presente en la composición química de este tipo de revestimientos. de revestimientos son aptos para ejecutar soldaduras en múltiples posiciones (plana), horizontal, vertical, y sobrecabeza. Rengifo explica que: “si lo que se necesita es soldar con arco eléctrico materiales gruesos, de 10, 12, 14 o 15 mm, desde un solo lado, conviene emplear un electrodo revestido celulósico que permita romper y fundir bien el metal. Es por ello que los celulósicos se usan con frecuencia en el soldeo de ranuras en “V”, para aplicar el primer cordón, llamado pase de raíz, en la unión de tuberías que transportan derivados de hidrocarburos o que deben quedar herméticamente selladas”. 4. Verifique el tipo de corriente y la polaridad de la fuente de energía • Electrodos de rutilo: En su composición química predomina un mineral denominado rutilo, compuesto en un 95% de dióxido de titanio, que garantiza una óptima estabilidad del arco y una elevada fluidez del baño, lo que se traduce en un buen aspecto final del cordón de soldadura. Son electrodos revestidos de mediana penetración y son muy populares en la fabricación metalmecánica. • Electrodos bajo hidrogeno: Se llaman bajo hidrogeno porque, a diferencia de los celulósicos, no son húmedos; también se les denomina electrodos revestidos básicos. Su composición química está formada esencialmente por carbonato de calcio, óxidos de hierro, aleaciones ferrosas y manganeso a los cuales, añadiendo fluoruro de calcio se obtiene la fluorita, que es un mineral muy apto para facilitar la fusión del baño. Este tipo de revestimiento posee una gran capacidad de depuración del metal base, con lo que se obtienen soldaduras de calidad y de buenas propiedades mecánicas. Los electrodos con este tipo de revestimiento soportan elevadas temperaturas de secado, y por lo tanto el baño no se contamina con hidrógeno. Tienen una escoria poco abundante, aunque muy densa y de fácil eliminación. Los electrodos con este tipo La soldadura por arco eléctrico con electrodo revestido se puede realizar tanto con corriente alterna (AC) como corriente continua (DC); dependiendo del tipo de electrodo revestido y el material a soldar, se eligen fuentes de poder que entreguen uno u otro tipo de corriente. Los equipos que suministran corriente alterna se llaman transformadores y los que generan corriente continua, rectificadores. No hay que olvidar que el amperaje utilizado para cada electrodo se elige según el diámetro de su núcleo metálico y es recomendado por el fabricante. En las fuentes de poder tipo rectificador los bornes están identificados uno con signo negativo y el otro con signo positivo, la conexión del electrodo revestido a la fuente de poder se puede efectuar de dos maneras (esto se conoce como polaridad). • Conexión del electrodo al negativo: en este caso se habla de un electrodo negativo o polaridad directa (DCEN, por sus siglas en inglés, Corriente Directa Electrodo al Negativo). Se consigue una penetración profunda. • Conexión del electrodo al positivo: se denomina como un electrodo positivo o polaridad inversa (DCEP, por sus siglas en inglés; Corriente Directa Electrodo al Positivo). Se utiliza para lograr altas tasas de deposición y una baja penetración. 5. Consulte la clasificación del electrodo Con el fin de identificar mundialmente los electrodos revestidos, la American Welding Society (AWS) ha establecido una clasificación específica para que los fabricantes los designen, independientemente del nombre comercial que le quieran dar. Foto: rhokenltd.com/ En el caso de los electrodos para aceros al carbono, énfasis de este artículo, la clasificación está marcada en el cuerpo del revestimiento del electrodo, y es una estructura alfanumérica que empieza siempre por la letra “E”, la cual indica que es un electrodo para soldadura por arco eléctrico; seguida de dos dígitos que indican, multiplicados por 1000, la mínima resistencia a la tensión del metal depositado, en libras por pulgada cuadrada (psi). Los electrodos revestidos se emplean con frecuencia en la unión de tuberías que trasportan hidrocarburos o gas. Los soldadores de estos sectores se caracterizan por su gran habilidad y trabajar en condiciones extremas. WWW.METALACTUAL.COM Después, le sigue un tercer número que describe las posiciones de soldadura en que se puede trabajar el electrodo (1 todas las posiciones; 2 plana y horizontal; 4 todas, pero especialmente para vertical en progresión descendente), y el cuarto dígito informa el tipo de revestimiento, el tipo de corriente y la polaridad adecuadas para el electrodo. 27 28 SOLDADURA Una de las consecuencias negativas de esto es el socavado, ya que al usar demasiado amperaje el soldador, naturalmente debe aumentar la velocidad y con esto puede “morder” los bordes del metal base generando entalladuras. Foto: www.esab.com c. No retirar la escoria. La escoria no es mala, sirve para proteger el depósito mientras se solidifica, pero una vez terminado cada pase hay que retirarla, pues si queda dentro del depósito puede generar problemas de concentración de esfuerzos que aumentan el riesgo de fracturas. Así, si el cuarto número es cero (0) o uno (1), quiere decir que se trata de un electrodo con revestimiento celulósico; no obstante, el 0 precisa que este celulósico debe trabajar con una fuente rectificadora, mientras que el número 1 indica que es apto para usarse con cualquier equipo, puede ser un transformador y/o rectificador. Por su parte, si la clasificación termina con el número dos (2), el tres (3) o el cuatro (4) quiere decir que es un electrodo de rutilo (rutílico). Y si el cuarto digito es cinco (5), seis (6) u ocho (8) el electrodo tiene revestimiento de bajo hidrogeno, comúnmente llamado electrodo básico. “No se trata que el soldador memorice todas las reglas, simplemente es cuestión de consultar las fichas técnicas respectivas, lo cual solo toma cinco minutos y evita cometer graves errores”. Aseguró el ingeniero Rengifo. Quien añadió: “bastará con tener dos o tres tipos de electrodos fundamentales para trabajar y con ello el soldador cubrirá el 90% de las aplicaciones metalmecánicas. Para el 10% restante, no me canso de decirlo: hay que consultar el catálogo”. Para este experto, en Colombia es muy común el uso del electrodo de rutilo E6013 en la industria de la ornamentación y carpintería metálica. “Yo diría que: de cada diez electrodos revestidos vendidos en el país, seis son de este tipo, por su fácil manejo y gran versatilidad. Se puede conectar tanto a fuentes rectificadoras como a transformadores y sirve para soldar en todas las posiciones”. 6. Evite prácticas inadecuadas Como bien los explica el experto de West Arco-ESAB, los soldadores deben ser rigurosos en su labor y evitar al máximo malas prácticas que puedan afectar el electrodo y la calidad de la soldadura, algunas de las más comunes son: a. Encender el arco por fuera del área donde quedará el depósito. Dar el golpe de arco fuera de esta zona puede dañar el metal base, pues con el tiempo se corre el riesgo de causar grietas en el material, lo que pone en riesgo la estructura. b. No trabajar en el rango de corriente recomendada. Si el operario elige más corriente de la recomendada el electrodo se consume mucho más rápido, el revestimiento se quema y se genera exceso de salpicaduras. d. No limpiar el área de la soldadura. Para el ingeniero Andrés Rengifo: “los soldadores somos como cirujanos del metal y como el cirujano debemos limpiar muy bien nuestra área de trabajo para evitar contaminación. Por eso, antes de soldar, limpie y seque las superficies a unir de óxido, calamina, grasa, pintura o cualquier impureza”. e. Romper el electrodo, doblarlo o afectar su integridad. Algunos soldadores doblan el electrodo para alcanzar zonas difíciles o para no usarlo por completo, esto rompe el revestimiento, daña por completo el insumo y afecta gravemente el proceso y la calidad de la soldadura. 7. Cuide el almacenamiento de los electrodos Es muy importante sacar de su empaque o del horno de almacenamiento los electrodos revestidos sólo pocos minutos antes de la operación, ya que son insumos muy delicados que adsorben la humedad del ambiente y esto puede afectar negativamente su rendimiento y operatividad. Para Ejemplo de la clasificación AWS de un electrodo revestido. WWW.METALACTUAL.COM SOLDADURA Electrodos revestidos para aceros al carbono, usados con frecuencia en la metalmecánica Clasificación y revestimiento E6010 Celulósico-sódico para alta penetración y rápida solidificación E6011 Celulósico de suave operación y buena penetración. Bajas pérdidas por salpicaduras. E6013 A base de rutilo y potasio de fácil encendido y manipulación. E7014 Revestimiento de rutilo y polvo de hierro. Penetración media y alta rata de deposición. E7018 Revestimiento de tipo básico, bajo hidrogeno; depósito de excelente calidad radiográfica. Aplicaciones típicas Para soldar aceros de bajo carbono, lámina convencional y galvanizada, calderas, estructuras, tuberías de presión y acero fundido. Para aceros de bajo carbono, en tuberías, estructuras, construcciones navales, recipientes a presión. Adecuado para soldar lámina galvanizada. Para soldaduras que requieran poca penetración. El clásico electrodo para ornamentación, para toda clase de construcciones de hierro y carpintería metálica. Construcción de maquinaria, marcos de máquinas, implementos agrícolas, ornamentación, tubería, recipientes de presión y aceros estructurales. Para aceros al carbono de hasta 70.000 lb/pulg2 de resistencia a la tensión, en estructuras y tanques a presión, calderas, vagones de ferrocarril, etc. Diámetro y Longitud/ mm Amperajes recomendados 2.4 X 350 (3/32”) 50 – 80 A 3.2 X 350 (1/8”) 70 – 115 A 4.0 X 350 (5/32”) 90 – 160 A 4.8 X 450 (3/16”) 120 – 210 A 2.4 X 350 (3/32”) 50 – 80 A 3.2 X 350 (1/8”) 70 – 115 A 4.0 X 350 (5/32”) 90 – 160 A 4.8 X 450 (3/16”) 120 – 210 A 2.4 X 350 (3/32”) 60 -100 A 3.2 X 350 (1/8”) 90 – 130 A 4.0 X 350 (5/32”) 120 – 160 A 2.4 X 350 (3/32”) 70 – 110 A 3.2 X 350 (1/8”) 110 – 150 A 4.0 X 350 (5/32”) 120 - 200 A 4.8 X 450 (3/16”) 175 – 275 A 2.4 X 350 (3/32”) 70 – 100 A 3.2 X 350 (1/8”) 100 – 145 A 4.0 X 350 (5/32”) 135 – 200 A 4.8 X 450 (3/16”) 170 – 270 A Recomendaciones Utilice corriente continua con polaridad positiva. Trabaja en todas las posiciones. Para soldadura en posición vertical y sobrecabeza, se recomienda usar electrodos hasta de 4.8 mm de diámetro. Su escoria es de fácil remoción. Trabaja con tanto con corriente alterna como continua, para DC electrodo al positivo (+). Electrodos con diámetro hasta 4.8 mm operan en todas las posiciones. Lleve un arco de mediana longitud. Trabaja con corriente alterna o continua, con polaridad negativa (-) o positiva (+). En todas las posiciones. Puede emplearse la técnica de arrastre para juntas planas y horizontales. Trabaja con corriente alterna y continua, polaridad directa (-) o invertida (+). Regule el amperaje para evitar recalentamiento de la pieza, mantenga corto el arco. Fluye más rápido que el E6013 y permite el uso de amperajes altos para soldaduras más rápidas. Para ser usado con corriente directa y polaridad positiva o corriente alterna (75 OCV-Voltaje de Circuito Abierto- mínimo). Al soldar se debe mantener un arco corto, evitando movimientos bruscos del electrodo. En posiciones diferentes a las planas deben usarse electrodos de 5/32” (4 mm) o de menor diámetro. Fuente: Catálogo general de producto de West Arco-ESAB. evitar esto, se recomienda almacenar los electrodos en su empaque original (cajas de 20 kg), en columnas no mayores a ocho cajas, sobre estibas de madera, en un recinto con una temperatura controlada de 15 ºC, por encima de la temperatura ambiente. de soldadura y ocasiona la aparición de agujeros y discontinuidades en este. La humedad también ocasiona exceso de salpicaduras y defectos de calidad en la unión. Por esto, se recomienda almacenarlos en un horno a una temperatura que esté entre 120 °C y 200 °C. Los electrodos celulósicos desempacados se pueden almacenar en cuarto seco a una temperatura no mayor de 40 °C; los rutílicos a una temperatura entre 40 °C y 60 °C. Si, por accidente, los electrodos revestidos rutílicos o los básicos llegasen a mojarse es posible reacondicionarlos, por una sola vez, llevándolos a un proceso de secamiento controlado en un horno. Los electrodos revestidos celulósicos que se hayan mojado NO se deben reacondicionar. Para el caso de los electrodos básicos, de bajo hidrogeno, este tema es crítico, pues por la naturaleza de su revestimiento inmediatamente son extraídos del empaque comienzan a absorben humedad y si se dejan a la intemperie, por más de una hora, la humedad crea un exceso de gas que queda atrapado en el depósito WWW.METALACTUAL.COM Los electrodos rutílicos deben reacondicionarse durante una hora a una temperatura entre 120 °C y 140 °C. Mientras que los electrodos básicos, como mínimo habrá que secarlos por dos horas a 340 ºC o por tres horas a 270 ºC. Algunos soldadores inexpertos tratan de recuperar los electrodos mojados colocándolos en corto circuito, lo cual es completamente perjudicial pues además de que queman el revestimiento del electrodo, dañan los circuitos o las tarjetas electrónicas de las fuentes de energía. Otros colocan el electrodo por algunos minutos sobre la pieza caliente, mientras están soldado, ya que, ingenuamente, consideran que la temperatura logrará secarlos, lo que es completamente falso. Fuentes • Andrés Hernando Rengifo Fernández. Jefe Entrenamiento y Soporte en Línea. CWI. West Arco-Esab – Colombia. www.westarco.com. 29

© Copyright 2026