923.452 HH - INSPFALCA

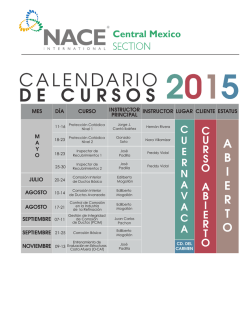

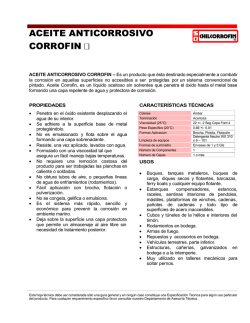

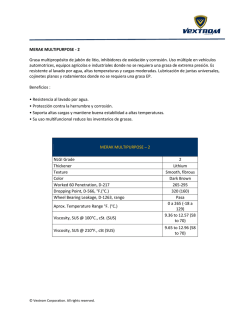

Agosto 2015 SOLUCIONES PARA INSPECCIÓN Y TENDENCIAS Año IV. Edición XLVI EDICIÓN ESPECIAL LA COLUMNA DE LA INDUSTRIA EMPLEADO DEL MES Localizaciones para Monitoreo de Corrosión CMLs API-570 especifica claramente la necesidad de desarrollar programas de ins- EDITORIAL pección de especial énfasis para los “Deadlegs” (un área que normalmente Seguridad y Motivación tiene poco o ningún flujo), pero aquí estamos de nuevo, esta vez en otra refine- Es nuestro trabajador del mes de Julio en materia de Seguridad ría, un deadleg a una presión de 150 psig, aguas abajo de una válvula de Higiene y Ambiente, de igual manera reconocemos la gestión de En esta edición cuando ya nos acercamos al 4to aniversario de nuestro boletín, quiero resaltar y dar el merecido reconocimiento a un muy importante elemento de nuestra gestión de Inspección e Integridad Mecánica. La seguridad en una planta de Alquilación por Acido Fluorhídrico (HF) fallo liberando una nube de hidrocarburo ligero y vapores de HF. Afortunadamente, en este caso, la nube de vapores inflamables se alejó flotando sin encontrar una fuente todo el personal que labora en las Refinerías de Amuay y Cardón del CRP. de ignición. Por supuesto que podría haber sido un gran desastre si la nube se hubiera encendido provocando una explosión, como de hecho ha pasado varias cultura de excelencia en seguridad de nues- veces debido a las fallas de tuberías en las unidades de proceso de Alquilación tros inspectores, quienes aun expuestos a con HF. Buen Trabajo! riesgos como altura, espacios confinados y agotadoras jornadas mantienen impecables En este caso, materiales residuales y de ensuciamiento de hidrocarburos y records de seguridad. Este logro lo quiero ácidos depositados en un deadleg con el tiempo y causaron corrosión acelera- compartir con nuestros clientes quienes dictan da, la pauta del comportamiento seguro en sus Dado que las velocidades de corrosión en los Deadlegs a menudo difieren instalaciones, con nuestros coordinadores de significativamente de la línea principal, deben ser manejados y entendidos como seguridad y con todo nuestro equipo. Cuando circuitos de tuberías separados. Por lo tanto, deben tener diferentes frecuencias se tiene seguridad es imperativo celebrarlo y y planes de inspección. Muchos otros incidentes han sido reportados como compartir como se ha logrado, es la única resultado de la corrosión agresiva no detectada en Deadlegs. Métodos de forma de seguir siendo excelentes. Y es esa inspección especiales deben aplicarse para Deadlegs, no sólo para detectar la la motivación que me lleva a este mensaje, corrosión localizada, sino también para detectar posibles restricciones o tapona- por favor detengámonos un momento hoy a miento que podrían reducir o anular la capacidad de alivio de las válvulas de celebrar nuestros logros en seguridad, sintá- seguridad. Si se anticipa corrosión localizada (no uniforme) la radiografía de monos orgullosos y a la vez retados en esta contacto / perfil o otro tipo de exploración / método de detección se debe aplicar determinación de no ser nada menos que con el fin de encontrar y determinar el tamaño de corrosión localizada. Medicio- excelentes en seguridad. Démonos cada día nes Puntuales de Espesor por Ultrasonido (UT) en los CMLs designados en el un día seguro, y así un día a la vez sigamos deadleg tienen pocas posibilidades de encontrar áreas de corrosión altamente construyendo ese futuro de “0” incidentes que localizada y también adelgazamiento general. aisladas y localizadas. todos queremos. BETH THOMAS Soluciones Industriales En esta edición trataremos en detalle el tópico LECCIONES APRENDIDAS de Localizaciones para Monitoreo de Corrosión – CMLs, elemento clave en la efectividad y eficiencia de programas de inspección. En Inspfalca continuamente trabajamos con nuestros clientes en la definición de CMLs basados en Lazos de Corrosión y considerando la técnica de Ensayos No Destructivos (NDE) de mayor efectividad para la morfología del mecanismo de degradación, a la vez de optimizar en costos para el acceso y la ejecución de los NDE. Rara vez en la industria petroquímica y de refinación hay una nueva y desconocida causa de fallas de Integridad Mecánica en equipos estáticos. Las mismas fallas siguen ocurriendo a pesar de todo el conocimiento de la industria y la orientación sobre la manera de evitarlos. En este artículo vamos a presentar 3 incidentes industriales graves, las causas fundamentales son familiares para todos nosotros, pero al mismo tiempo estoy seguro de que todos compartimos la misma frustración de ver que ocurran una y otra vez. Incidente # 1 FrancescoSolari Solari Francesco Presidente de Inspfalca. Presidente Inspfalca ALCANZADAS 923.452 HH SIN ACCIDENTES INCAPACITANTES Una línea transferencia operando a 1000 psig y (425 ° C) 800 ° F en un horno de hidro-desulfuración fallo liberando una enorme nube de hidrocarburos ligeros e hidrógeno que luego explotó y provocó un incendio de grandes proporciones. Las líneas eran de una aleación de 9% Cr para resistir la corrosión a alta temperatura por sulfuro de hidrógeno-hidrógeno. Pero habían varios puntos de cambios de especificación justo aguas abajo de la tubería de transferencia, donde la aleación cambió de 9% Cr a 1,25% Cr, que no es lo suficientemente resistente para el medio ambiente de sulfuración a altas temperaturas. La ruptura ocurrió en uno de esos puntos de cambio de especificación. La causa principal fue que el azufre que contienen las especies en el proceso y la velocidad de flujo aumentó con el tiempo acelerando las velocidades de corrosión, lo cual no fue detectado. Incidente # 2 Un gran incendio con múltiples víctimas mortales se produjo en una refinería cuando una línea aérea de 8 pulgadas de diámetro desde una torre despropanizadora fallo. La unidad de proceso fue completamente destruida y hubo impor- tantes daños colaterales a otras unidades cercanas. La línea fue construida en acero al carbono. El lugar en que se rompió estaba justo aguas abajo de un punto de inyección lo cual aceleró la corrosión. El punto de inyección se había movido previamente desde otro lugar a su ubicación actual. En lugar de una pluma de inyección (propósito dispersar adecuadamente el material en la corriente de proceso), sólo se utilizo la conexión de un tubo de 1” pulgada de diámetro. Patrones de corrosión inusuales impidieron al inspector detectar con todo el rigor la agresividad de la corrosión en el diámetro interior al tomar lecturas puntuales UT en las partes del codo. Sin embargo, los datos sí muestran que las velocidades de corrosión estaban aumentando, pero no hubo suficiente análisis de datos o de seguimiento que podría haber dado lugar a una inspección adicional del codo. Incidente # 3 Una línea aérea de acero al carbono de diámetro de 8 pulgadas en una planta de gas operando alrededor de 300 psig y 70F fallo, liberando 72.000 libras de hidrocarburo ligero con ~ 3% de H2S que formaron una nube de vapor de hidrocarburos. Afortunadamente no hubo ignición. Varios bomberos fueron afectados por H2S, pero afortunadamente ninguno sufrió lesiones a largo plazo. Una vez más, esto es una falla de enorme potencialidad de causar severas consecuencias, ya que nubes de vapor de hidrocarburos de ese tamaño han sido muy destructivas cuando han encontrado una fuente de ignición. Por API 570, esta línea sería clasificada como Clase 1 (es decir, el riesgo más alto). La causa de la falla resultó ser corrosión externa. La temperatura de funcionamiento está por debajo del punto de rocío, de modo que la tubería recogía condensado de agua y fue el goteo de la parte inferior, donde se produjo la corrosión acelerada y la ruptura. Julio 2015 Año IV. Edición XLV Introducción Las Fallas de sistemas de tuberías siguen representando un problema frustrante y permanente para las plantas de procesos en refinación y petroquímica. Se siguen reportando fallas que contribuyen a grandes pérdidas económicas y lamentablemente a veces daños al ambiente y a la seguridad de trabajadores. Las tuberías representa el mayor porcentaje de fallas en los equipos estáticos en refinación. Por supuesto, hay muchos factores dentro de un programa de integridad equipos a presión que pueden contribuir a problemas de integridad de tuberías, incluidos diseño, operación y funcionamiento dentro de ventanas de operación segura y de integridad, manejo del cambio, etc. ENSAYOS NO DESTRUCTIVOS espesores, sobre todo para diámetros pequeños (<8 NPS) y tuberías aisladas térmicamente. Un solo disparo RT puede examinar una sección de 17 pulgadas de tubo, proporcionando una revisión de las dos paredes del perfil, y la "sombra" puede avisar al inspector que la corrosión localizada puede estar ocurriendo. Sin embargo, la desventaja de RT convencional es que tiene dos grandes deficiencias en el suministro de datos cuantitativos de espesor. En primer lugar, los perfiles capturados por la radiografía no representan necesariamente la sección transversal de la sección más delgada de la tubería. En segundo lugar, las estimaciones del grosor de perfil de la pared, utilizando un componente de referencia basado en estimaciones de los usuarios de los cambios de densidad, tienen una varianza de medición inherente significativa (10% o más) Zonas sospechosas de corrosión localizada encontradas con este enfoque cualitativo posteriormente deberán evaluarse con métodos de medición más cuantitativos. Programas de mayor efectividad se basan en dos disparos de perfil en un CML, con 90 grados de separación, para generar cuatro lecturas. Por otro lado, si la radiografía sí muestra corrosión localizada a través de perfiles, picaduras o sombras oscuras con variaciones significativas (> 0.030 pulgadas delta), a continuación de la radiografía se debe utilizar un examen de UT cuantitativo para escanear o medir espesores en un rejilla de la zona para realmente definir cuantitativamente el sector más delgado del tubo. RT Digital y Computarizada Este artículo se centrará en un solo proceso crítico clave en la gestión de la integridad de las tuberías de proceso: los programas de monitoreo de corrosión interna basados en medición de espesor. Este artículo discutirá lo que constituye un proceso eficaz de monitoreo espesor de tuberías y presentará varias prácticas que pueden ser nuevas para algunos lectores, pero estas prácticas han producido resultados beneficiosos en varios programas de confiabilidad de tuberías. En este artículo, se discutirán las ventajas y limitaciones del uso de ultrasonido (UT) y radiografía (RT) como técnicas de recolección de datos de espesor. Es importante tener en cuenta que este artículo se centra sólo en el adelgazamiento de espesor, o corrosión, lo que en muchas plantas, es la forma más frecuente de degradación. Sin embargo, hay muchos otros mecanismos que pueden conducir a fallas de tuberías, tales como la fluencia a alta temperatura, fatiga, agrietamiento ambiental asistido por de-aleación (por ejemplo, SCC por cloruros), etc. Estrategias eficaces de inspección deben ser desarrolladas para detectar los tipos particulares de daños por medio de la asignación de Localizaciones de Monitoreo de Condición (CML de sus siglas en Ingles “Condition Monitoring Locations”) donde el daño es esperado y usando la técnica de Ensayos No Destructivos (END) más efectiva para la detección de la morfología especifica del daño. Programas de Medición de Espesores con Instrumentos UT portátiles La obtención de datos de espesor tubería se genera principalmente por una de las dos técnicas básicas END: UT o RT. El uso de ultrasonido en una variedad de procedimientos es a menudo la elección para la mayoría de los usuarios cuando realizan medición de espesores. Hay una variedad de equipos y procedimientos que se pueden encontrar dentro de esta técnica. La técnica más común es el uso de un instrumento portátil digital con un transductor de sonda dual, típicamente 0,250 a 0,500 pulgadas de diámetro. La mayoría de los usuarios requieren que el indicador incluya una pantalla-A Scan, así como una lectura digital para asegurar que el operador entienda lo que lee (por ejemplo productos de corrosión o recubrimiento vs. el espesor de pared de metal real), y así evitar asumir que la señal que se está leyendo en tubería adelgazada es el primer eco vs. el segundo eco. Esta técnica sólo lee la pequeña área de la tubería directamente debajo de la sonda y en tal sentido se debe utilizar como mínimo tomar múltiples lecturas en un CML para obtener una lectura promedio y evitar altas variaciones en los datos de registro. La técnica, si es realizada correctamente por operadores competentes, se puede medir con confiabilidad espesores considerando la influencia de la calibración, superficies, acoplante y otras variaciones del procedimiento locales para alcanzar un margen de precisión / repetitividad típico de +/- 0.010 pulg En base a las buenas técnicas y operadores hoy en día se pueden alcanzar consistentemente variaciones limitadas a +/- 0,005 pulgadas. A menudo, sin embargo, el problema con esta técnica implica diversas fuentes de desviaciones. La temperatura es una de ellas ya que la calibración se lleva a cabo en una muestra a temperatura ambiente y luego al medir en la superficie caliente el equipo se creará una desviación por diferencia de velocidad del sonido en el material caliente. Pintura externa también puede causar desviación positiva. Calibración en un bloque de material diferente al material actual de la tubería también dará lugar a desviación por desajuste de velocidad. Por último, una de las causas más comunes de desviación es calibrar utilizando un espesor en el bloque que está demasiado lejos de los espesores de tuberías que se encuentran en el campo. Estas desviaciones pueden y deben ser abordadas por los programas de garantía de calidad y procesos de verificación de datos. La técnica de UT digital permite la recopilación de datos rápida y muchos dispositivos ahora tienen la capacidad de grabación de datos que se pueden descargar electrónicamente en bases de datos. La capacidad de máxima temperatura de la mayoría de las sondas es de hasta 300ºF para temperaturas de la superficie del metal y sondas especiales con bloques de retardo puede leer hasta 900ºF, aunque se requieren procedimientos especiales para dar cuenta de las diferencias de velocidad dentro del metal caliente las cuales que pueden afectar la determinación del espesor real. Como el primer paso en una evaluación de circuito de tuberías esta técnica tiene la capacidad, junto con la evaluación y el análisis apropiado de datos por el usuario, para detectar la posible aparición de corrosión localizada. Sin embargo, ya que esta es una técnica de medición de espesor por muestreo, no es necesariamente capaz de definir los detalles de la corrosión localizada. La recopilación de datos de espesor para morfologías de corrosión localizada normalmente requieren técnicas alternativas como RT. RT Convencional: Potente herramienta de detección de corrosión localizada Un debate que a menudo existe entre los inspectores es si los beneficios del perfil convencional de radiografía tangencial, sobre todo en su excelente capacidad para la detección de corrosión localizada, superan su capacidad significativamente menos precisa para lectura de espesor de pared. La RT es una poderosa herramienta de detección de corrosión localizada cualitativa en un programa de medición de Los recientes avances en la tecnología de la radiografía, como el uso de pantallas foto-estimulables por fósforo (PSP) para capturar la imagen combinada con el análisis de la imagen digitalizada de alta calidad transferida la computadora, ha permitido una notable mejora en la reducción de las desviaciones de espesor. Estos avances permiten un uso más cuantitativo de las lecturas de espesor por RT, haciéndolas casi comparables a los ultrasonido digitales. Tenga en cuenta que al igual que la RT convencional, usted todavía tiene que lidiar con tener el perfil de un solo plano, que puede no ser la ubicación adelgazada de la corrosión localizada. La implementación de una base de densidad consistente que se puede seleccionar para proporcionar una estimación espesor de pared constante puede resolver este problema. Colección de Data de Corrosión Localizada Hay algunas opciones en el terreno de técnicas de END para localizar y medir el espesor mínimo en lugares de corrosión localizada. Esto debe hacerse por personal calificado, utilizando procedimientos que son más avanzados que las técnicas de UT digitales. Con este fin, se recomienda realizar pruebas en muestras de especímenes con pérdidas localizadas de espesor para verificar la eficacia de la técnica de seguimiento / validación y la capacidad del personal que la utiliza, es decir, pruebas de calificación del procedimiento y del operador. Las técnicas de seguimiento y validación más comunes que se utilizan con el fin de aumentar la eficacia: escaneo con UT, medición de espesor por UT de múltiples puntos en rejillas, y las técnicas automatizadas de escaneo UT. Aunque el envío de una cuadrilla de técnicos a realizar una exploración manual con el mismo equipo UT digital es relativamente barato, la desventaja incluye la imposibilidad de registrar con precisión la correlación de los resultados y la imposibilidad de repetirla con precisión y repetitividad en el futuro. Se recomienda algún tipo de examen consistente y repetible para obtener una mejor reducción del riesgo, como el uso de un instrumento de UT más eficaz que proporcione una mayor confianza en el estado de daño real del equipo. Cerrar rejilla (es decir, 2 pulgadas en las cuadrículas) utilizando equipos UT digital disponibles puede ser útil, eficaz y de costo medio para mejorar el examen local y la repetitividad de los resultados para el seguimiento futuro. Una vez más, esto todavía puede ser bastante incompatibles con respecto a la repetitividad si se toman lecturas de un solo punto dentro de cada cuadrado, o como hacen algunos, en las intersecciones de la rejilla. Para mejorar la repetitividad y futuras comparaciones, cada cuadrado puede ser tratada como un CML individual y de nuevo tres lecturas puntuales individuales se deben tomar en cada cuadrado. La mejor técnica para seguimiento / validación de corrosión localizada es UT automatizado (AUT de sus siglas en Ingles “Automated UT”) lo que proporciona un mapa grabado y presenta datos detallados de la evaluación del espesor en forma de imágenes multicolores. El usuario tiene la opción de repetir el AUT en la ubicación corrosión localizada en base a las velocidades de corrosión, o localizar CMLs en la ubicación identificada como mas corroída por el mapa AUT para el monitoreo futuro. Si se elige esta opción, se sugiere que, según el enfoque de rejilla UT, los CMLs no sólo deben ser colocado en el lugar más delgado, sino también en varios sitios alrededor de la ubicación más delgada para monitorear el patrón de cambio en el futuro. Conclusión RT como técnica de diagnostico global para la detección de corrosión localizada combinada con seguimiento con AUT como método cuantitativo para la determinación precisa de la morfología daño localizado y las mediciones de espesores es la manera más efectiva para definir CMLs cuando se espera corrosión localizada. Después de RT y AUT la definición de CMLs en la zonas más delgada utilizando instrumento digitales de mediciones de espesor por UT es una opción viable, efectiva y económica. próximos eventos: NACE Central Area Conference 2015- August 31 - Septiembre 2, 2015, St. Louis Union Station – DoubleTree by Hilton Hotel St. Louis, MO, U.S. 8th Annual National Aboveground Storage Tank Conference & Trade Show Septiembre16, 2015 - Septiembre17, 2015, Galveston, TX Corrosion Management Summit Septiembre 13, 2015 - Septiembre16, 2015, Abu Dhabi, UAE Center for Offshore Safety Forum Septiembre 16, 2015 - Septiembre17, 2015, Galveston, TX 2015 API Tanks, Valves, and Piping Conference & Expo Octubre 12-15, 2015, Las Vegas, NV. NACE Northern Area Eastern 2015, Octubre 18 - 21, 2015, Courtyard by Marriott Ottawa. Ottawa, Canada. 2015 API Pipeline Industry exchange (PIX) , Noviembre 04, 2015, DoubleTree Hotel, Houston, Texas. Visita nuestra web www. Inspfalca.com Síguenos en twitter: @inspfalca Tu opinión importa boletí[email protected]

© Copyright 2026