Antecedentes Sobre Control de Olores ALAPRE 2015

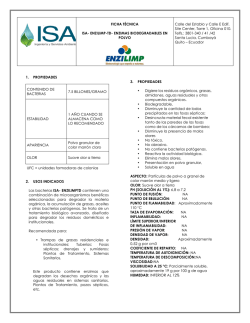

ANTECEDENTES SOBRE CONTROL DE OLORES EN LA INDUSTRIA DE RENDERING CANCUN, MARZO 2015 1 1 Instalación sin control de Olores Olor Olor Olor Problemas de Olor Normalmente no genera grandes riesgos, pero es una gran molestia Algunas veces en recintos cerrados, puede generar riesgos, por ej. H2S 2 2 Antecedentes Generales sobre Olores • • • • • Problema muy difícil de atacar. Asociados a un proceso. Resultado de una combinación de cientos de compuestos orgánicos. Es una variable dinámica. Varía en el tiempo por diferentes condiciones de proceso, tipos y estados de materias primas, condiciones ambientales (Temp, Hum, vientos), estado de los equipos (se deterioran),… Los compuestos pueden estar en muy bajas concentraciones másicas (ppbs), pero en términos de olor su concentración puede ser muy alta (unidades de olor) 3 3 Substancias Olorosas (Osmogenes) y umbral de olor Formula Olor característico Umbral de Olor(ppm) Umbral de reconocimiento Peso Molecular Acetaldehyde CH3·CHO pungent, fruity 0.004 0.21 44.05 Allyl mercaptan CH2·CH·CH2·SH strong garlic, coffee 0.0005 --- 74.15 Ammonia NH3 sharp, pungent 0.037 46.8 17.03 Amyl mercaptan CH3·(CH2)3·CH2·SH unpleasant, putrid 0.0003 --- 104.22 Benzyl mercaptan C6H5·CH2·SH unpleasant, strong 0.00019 --- 124.21 Butylamine C2H5·CH2·CH2·NH2 sour, ammonia-like --- 0.24 73.14 Cadaverine H2N·(CH2)5·NH2 putrid, decaying flesh --- --- 102.18 Chlorine Cl2 pungent, suffocating 0.01 0.314 70.91 Chlorophenol ClC6H5O medicinal, phenolic 0.00018 --- 128.55 Crotyl mercaptan CH3·CH:CH·CH2·S skunk-like 0.000029 --- 90.19 Dibutylamine (C4H9)2NH fishy 0.016 --- 129.25 Diisopropylamine (C3H7)2NH fishy 0.0035 0.085 101.19 45.08 Dimethylamine (CH3)2NH putrid, fishy 0.047 0.047 Dimethyl sulfide (CH3)2S decayed vegetables 0.001 0.001 62.13 Diphenyl sulfide (C6H5)2S unpleasant 0.000048 0.0021 186.28 Ethylamine Ethyl mercaptan C2H5·NH2 C2H5·SH ammoniacal decayed cabbage 0.83 0.00019 0.83 0.001 45.08 62.1 Hydrogen sulfide H2 S rotten eggs 0.00047 0.0047 34.1 Indole C2H6NH2 recal, nauseating --- --- 117.15 Methylamine Methyl mercaptan Ozone Propyl mercaptan CH3NH2 CH3SH O3 CH3·CH2·CH2·SH putrid, fishy decayed cabbage irritating above 2 ppm unpleasant 0.021 0.0011 0.001 0.000075 0.021 0.0021 ----- 31.05 48.1 48 76.16 Putrescine Pyridine Skatole NH2(CH2)4NH2 C 6 H5 N C 9 H9 N putrid, nauseating disagreeable, irritating fecal, nauseating --0.0037 0.0012 ----0.47 88.15 79.1 131.2 Sulfur dioxide SO2 pungent, irritating 0.009 --- 64.07 Tert-butyl (CH3)·SH skunk, unpleasant 0.00008 --- 90.19 Thiocresol CH3·C6·H4·SH skunk, rancid 0.0001 --- 124.21 Thiophenol C6H5SH putrid, garlic-like 0.000026 0.28 110.18 Triethylamine (S2H5)3N ammoniacal, fishy 0.08 --- 101.19 4 4 Antecedentes Generales sobre Olores • • • • • 5 Cada componente de olor puede enmascarar o amplificar el efecto de otro componente. Metodologías analíticas muchas veces no pueden detectar las moléculas de olor, pero la nariz humana si lo detecta. Por eso la única metodología válida a nivel Europeo son los paneles de olor. Medición de olores es cara. La única solución 100% es encapsular las plantas, y evitar fugas de gases desde el interior por vías que no sean las de tratamiento. Tecnología disponibles presentan altas eficiencias para altas concentraciones y bajas eficiencias para bajas concentraciones. Esto dificulta más la solución del problema. 5 Selección de Tecnologías El control de emisiones debe considerar: • Tipo de proceso de producción y su continuidad. • Flujo de gases y su Composición. • Contenido y tipo de sustancias tóxicas. • Contenido de polvo y distribución del particulado. Aereosoles. • Condiciones ambientales (Temperatura, Humedad, vientos) • Localización de la Planta. • Legislación en el área (es variable en el tiempo). • Consumos de energía, agua y químicos. 6 6 TECNOLOGIAS PARA EL CONTROL DE OLORES Usadas en el sector: • Dispersión (Chimeneas) • Enmascaramiento • Scrubbing o Lavado • Biofiltración • Incineración: Termodestructores con recuperación de calor y regenerativos (RTO). • UV ‐ Plasma frío • Adsorción sobre un sólido SOLUCION NORMALMENTE ES UNA COMBINACION DE TECNOLOGIAS 7 7 TECNOLOGIAS DE CONTROL RENDERING: NIVELES DE OLOR EN OU/m³ < 500 – 2.000 OU/m³ 3.000 250.000 500 12.000 5.000 8 > 1.000.000 OU/m³ TECNOLOGIAS DE CONTROL RENDERING: NIVELES DE OLOR EN OU/m³ Niveles de olor que encontramos normalmente en plantas de Rendering: • Aire de proceso (primarios) > 1.000.000 OU/m3 • Aire de Sala ~ 10.000 OU/m3 • Otros aires ~ 3‐5.000 OU/m3. 9 9 TECNOLOGIAS DE CONTROL RENDERING: NIVELES DE OLOR EN OU/m³ Eficiencias de reducción de olores en plantas de rendering, según nuestra experiencia: • Oxidación Térmica (Combustión en RTOs): > 98%. • Biofiltro: 73% ‐ 80% • Scrubbers: 41% ‐ 60%. • UV: 80 – 90% 10 10 Valores de Olores en Planta Harina de Pescado Datos Planta Harina de Pescado en Alemania Niveles de olor bajo 500 OU/m³ no puede ser detectado por personas Aire salida 35.000 Nm³/h @ 37°C con Después tratamiento con lavador Después de tratamiento en biofiltro 7.000.000 OU/m³ 224.000 OU/m³ 35.000 OU/m³ reducción de reducción de Reducción total 96,8 % 86,4 % 99,5 % Aire salida 35.000 Nm³/h @ 37°C with Después de tratamiento con lavador 7.000.000 OU/m³ 224.000 OU/m³ Después de tratamiento vía RTO 500 OU/m³ reducción de 96,8 % reducción de 99,8 % Reducción total 99,99 % 1 1 11 11 OLORES EN PLANTAS DE PROCESO • Problemas generados por deterioro de la Materia Prima. • Efectos de Temperatura y tiempo. • Problemas recepción, almacenamiento y proceso 12 12 OLORES EN PLANTAS DE PROCESO El deterioro de la MP se evita: Utilización de frío/hielo en tanques de almacenamiento en planta. Alternativa control de pH o dosificación de preservantes. Tanques cerrados herméticamente. Minimizar tiempos de residencia en tks. Buen diseño de tks. Separación rápida de la sangre y líquidos producidos. Limpieza y sanitización de Tks al termino de proceso. Proceso rápido. 13 13 OLORES EN PLANTAS DE PROCESO Las plantas generan residuos líquidos y gaseosos, que son causas de olores: • Malos olores generados en tanques almacenamiento, planta aguas residuales,… • Fugas de vahos : equipos de proceso, tanques de almacenamiento, sistemas de transporte; gases de procesos, enfriado, molienda… • Falta de higiene y limpieza • Aguas en pisos y canaletas 14 14 CONTROL DE OLORES EN PLANTAS DE PROCESO (vahos) El control debe estar orientado entre otros a minimizar: • Fugas de vahos primarios (equipos). • Fugas de vahos secundarios (transportadores, tanques…). • Cierres de sala (climatización de sala) • Eliminar aguas estancadas. • Emisiones de particulado. • Almacenamiento de productos 15 15 PROYECTO CONTROL DE OLORES Requiere de un estudio de Ingeniería para optimizar: • Diseño de la planta • Condiciones de Proceso • Procedimientos de hygiene y limpieza • Fuentes y fugas • Minimizar perdidas energéticas • Canalización de los flujos de gases con olores • Selección de la(s) tecnología(s) El control de olores es un costo neto de producción !! 30 16 PROYECTO CONTROL DE OLORES Acciones comunes en todo Proyecto: • Sellado de equipos y líneas de proceso. • Implementación de procedimientos de proceso y limpieza. • Diseños de ductos de captación y canalizaciones al punto de tratamiento. 31 17 PROYECTO CONTROL DE OLORES UNIDADES METRICAS Altitud Metodo de Cálculo * Presión Dinámica ** *** 1 1* w= kg H2O/kg a.s. 2 H10 Identificación Segmento ducto 2* T Temperatura Bulbo Seco 3* Q Flujo (aire seco) 25 0,18 df=dfE*dfP*dfT*dfM 4* Vt Velocidad Mínima de Transporte dfE=(1‐(22.08*10^‐6)*z)^5.268 5* H2O kg de agua/minuto dfP=(101384+SP)/101384 6* mas kg de aire seco/segundo dfT=(294/(T+273)) 7 df Ffactor densidad dfM=(1+w)/(1+1.607*w) 8 Qduct Flujo en Ducto 9 At Area ducto calculada 10 d 7,3 1 0,18 0,024 Diámetro Calculado 0.85 86 0.93 4 11 A Area ducto seleccionada Qduct=Q(1+w)/df 12 Vd Velocidad en Ducto 7,3 V=1,29(VP/df)^0.5 13 VPd Presión Dinámica en Ducto 32 VP=df(V/1,29)^2 14 h Calor Total 15* As Area SLOT h=1,006T+w(2501+1,84T) 16* Fs Coeficiente perdidas SLOT 5 87 88 89 90 1.03 1.15 1.28 1.45 91 1.65 92 1.91 93 2.25 6 17* Codos 90° Perdidas 18 Vs (5 piezas) 19 VPs R/D 20 F 2.70 95 3.35 96 4.36 97 6.12 98 10.00 Coeficiente Aceleración Velocidad SLOT Presión Dinámica SLOT Perdidas SLOT en VP 1,5 0.24 21 SPs 2,0 0.19 22* Fh 2,5 0.17 23* Coeficiente Aceleración 24 Perdidas entrada HOOD en VP Perdidas Ingreso Ramales (5 piezas) 25 Perdidas entrada HOOD Angulo 26 Otras Perdidas 7 FEN Presión Estática SLOT Coeficiente Entrada HOOD 0,25 1 1,25 40 15° 0.09 27 SPh Presión Estática HOOD 40 30° 0.18 28* L Longitud ducto recto 3,1 Fd Factor Fricción Ducto 0,130 45° 0.28 29* 90° 1,00 30* N° de codos a 90° 8 31* Fel Coeficiente de perdida de codos Fd (Metal/Plastico)=0,0155*(V^0.533/Q^0.612) 32* Fen Coeficiente Entrada Ramal Fd(flexible)=0.0186*(V^0.604/Q^0.639) 33* 34 94 0,024 SLOT 85 3 175 175 Diámetro Seleccionado Perdidas en HOOD ºC Título Vahos Kg vapor /kg aire seco PERDIDAS EN DUCTO Temperatura 35 Coeficiente Fitting especiales Perdidas por Fricción en Ducto en VP 0,43 0,83 9 36 Perdidas en Ducto en VP VPr=(Q1/Q3)*VP1+(Q2/Q3*VP2 37 Perdidas Ducto 10 38 Otras Perdidas QCORR=QDESIGN*(SPGOB/SPLOW)^0,5 39 11 40 SPSYSTEM =SPOUT‐SPIN‐VPIN 41 SPSYSTEM=SP PARA SELECCIÓN DEL VENTILADOR 42 VPr 0,40 Perdidas en Codo en VP 26 Carga Promedio VP Perdidas por aumento de Velocidad Perdidas Segmento de presión SP gob Presión Estática Gobernante 43 SP cum Presión Estática Acumulativa 44 Qcorr Flujo Volumetrico corregido 45 Vcorr Velocidad Corregida 46 VPcorr Presión Dinámica Corregida 47 Razón SPgobernante/SPmas bajo ‐66,26 ‐66,26 18 AZ INGENIERIA Y MAQUINAS LTDA ( www.azing.cl – [email protected] – [email protected] ) Experiencia en el desarrollo de Ingeniería y suministro de equipamientos para: • Procesos Químicos y Bioquímicos. • Procesos de Evaporación. • Procesos de WET Rendering y DRY Rendering. • Procesos de Harina de Pescado. • Procesos de Secado. • Control de Procesos para los arriba indicados. • Proyectos para minimizar problemas ambientales: aguas residuales, olores, ruidos. 32 TERMODESTRUCTORES • Es un sistema de equipos que utiliza calor para destruir los compuestos orgánicos (oxidándolos) • Es efectivo con cualquier compuesto que pueda ser destruido (oxidado) por calor. • Los compuestos orgánicos en su mayoría, son convertidos en agua y dioxido de carbono que pueden ser descargado directamente a la atmósfera. 16 20 TERMODESTRUCTORES Para garantizar la destrucción >98% de los olores: Temperatura: 850‐950 °C Tiempo: 1‐2 seg. 17 21 Termodestructor con Caldera Gases a la atmósfera Vahos de Proceso Olores de alta Intensidad Vapor a Proceso Sistema Extractor Manifold Colector & Ciclón Aire Combustión Cámara Cámara Caldera de Combustión Retención recuperación Combustible 18 Sistema alimentación de agua Pre calentador aire Combustión 22 Termodestructor Regenerativo RTO • Son soluciones energéticamente más eficientes que la anterior. • La máxima eficiencia de destrucción de olores disponible en el mercado mundial (sobre 98%) • Máxima recuperación energética (95‐97%) • Se independiza de la concentración de olores • Se independiza de la composición de los olores 19 23 Termodestructor Regenerativo KBA Solución aplicada exitosamente en Rendering y Plantas Harina de Pescado Solución simple de instalar y operar. Bajos costos operacionales. 20 24 Inversión y Costos Operacionales Costos operacionales del RTO por cada 1.000 Nm³/h aire de salida tratado: Potencia ventilador 2 kW Capacidad quemador 14 kW Costo personal Mantenimiento Vida útil material 600 US$/año 2 días/año > 25 años Inversión: 30 a 10 US$/m³ tratado de aire de salida 21 SISTEMAS RTO MODULARES Y A LA MEDIDA RTO tamanos para plantas de rendering, capacidades 2,5 hasta 50 t/h RTO desde 3.000 hasta 200.000 Nm³/h Aire de salida 22 RENDERING PROCESS FOR FALLEN MEAT PRODUCTS 2005 RTO 40.000 Nm³/h © KBA • Name • Ort • Datum Seite:27 Fishmeal process for 50 t/h fresh fish and fallen fish products 2010 RTO 30.000 Nm³/h odor NH3-NOx + H2S-SO2 inlet ca. 1.000.000 OU/m³ © KBA • Name • Ort • Datum Seite:28 Rendering process for 20 t/h chicken meat products 2011 RTO 40.000 Nm³/h blood line odor NH3-NOx © KBA • Name • Ort • Datum + H2S-SO2 Seite:29 hydrolizer feather line Rendering process for 10,5 t/h fresh and fallen meat products 2012 odor NH3-NOx + H2S-SO2 inlet ca. 500.000 OU/m³ RTO 12.000 Nm³/h Steam Boiler 9.000 Nm³/h © KBA • Name • Ort • Datum Seite:30 PROCESO DE RENDERING RESIDUOS FRESCOS Y ANIMALES MUERTOS 2014 RTO 20.500 Nm³/h odor inlet NH3-NOx + H2S-SO2 inlet 800.000 OU/m³ © KBA • Name • Ort • Datum Seite:31 HARINAS DE ANDALUCIA : PLANTA DE HARINA DE PESCADO PARA PROCESAR 20.000 T/A PESCADO Y RESIDUOS RTO 15.000 Nm³/h con filtro y precalentador de gases PLANTA DRY RENDERING CONTINUA 2,5 T/H RTO 7.500 Nm³/h primary air (condensable) 29 secondary air (non condensable ) Medición del Olores Industriales www.scentroid.com Metodologías para el estudio del impacto ambiental por olores Estudios de olfatometría basados en la norma EN13705:2003 (EMISION) Medición objetiva de la concentración de olor en una muestra gaseosa usando olfatometría dinámica con panelistas humanos Estimación de la velocidad de emisión de olores que emanan de diversas fuentes. Estudios de olfatometría basados en la norma VDI 3940 y de olfatometría de campo (INMISION) Medición del impacto odorífico en una área determinada (comunidad) Método de la Malla Método de la Pluma Metodologías para el estudio del impacto ambiental por olores Las metodologías basadas en la EN13725:2003 y VDI 3940 sirven para verificar los impactos de olores en la comunidad. Metodología EN13725:2003, Considera las concentraciones de olores que emanan desde las fuentes, las cuales son combinadas con datos meteorológicos y de orografía para obtener un modelo de dispersión de olores así como la concentración esperada a diversas distancias de la fuente. Los modelos de dispersión, son modelos matemáticos que sirven para representar gráficamente la pluma de olor en un área determinada. Metodologías para el estudio del impacto ambiental por olores Metodología VDI 3940 y de olfatometría de campo Utilizando los métodos de la pluma y de la malla en conjunto con un instrumento de olfatometría de campo, se obtienen los mapas de dispersión con isoconcentraciones y tiempos de exposición en los puntos del receptor, por lo tanto se evalúan los periodos de exposición, así como la concentración de olores. Legislación de olores REGULACION MUNDIAL Los olores son evaluados por las entidades reguladoras basándose en limites de exposición, ejemplo: Canadá: Limite de exposición 1OU/M3 en el 99.5% del tiempo. Explicación: Comúnmente se establecen periodos promedio de evaluación en las emisiones digamos 10 minutos 24 horas / 10 minutos = 144 periodos de 10 minutos en el día. 144 periodos/ día X 365 días = 52560 periodos de 10 min en año. 52560 periodos de 10 minutos al año X .005 = 263 periodos de 10 minutos al año Por lo tanto la industria no debe exceder de 236 periodos de 10 minutos al año cuya concentración de olor sea mayor a 1OU/M3 lo cual es verificado a través del modelo de dispersión generado.

© Copyright 2026