análisis estructural por el metodo de elementos finitos de una

INFORME FINAL

“ANÁLISIS ESTRUCTURAL POR EL

METODO DE ELEMENTOS FINITOS DE

UNA EMBARCACIÓN FLUVIAL

PETROLERA DE 20 TONELADAS”

JEFE DE PROYECTO

: Ing. JORGE VERA ERMITAÑO

Alumno

: ANTHONY BRITO TICLAVILCA TENORIO

Alumno

: FELIX ANTONIO MANRIQUE LOPEZ

2014

INDICE

1

ANALISIS ESTRUCTURAL POR EL METODO DE ELEMENTOS FINITOS DE

UNA EMBARCACION PETROLERA DE 20 TONELADAS

Pág.

INTRODUCCION

……………………………………………… 3

1. Marco teórico

……………………………………………… 4

2. Modelación Estructural

3. Simulación Numérica

……………………………………………… 16

…………………………………………… 17

4. Generación y validación del Software Ansys ………………………. 16

5. Carga Rodante

………………………………………………. 26

6. Modelación Estructural

……………………………………………….. 27

7. Simulación Numérica

……………………………………………….. 29

8. Generacion de malla

………………………………………………… 31

9. Condiciones de Contorno ……………………………………………….. 33

10. Resultados ………………………………………………………………… 35

11. Conclusiones y Bibliografía ……………………………………………… 36

2

ANALISIS ESTRUCTURAL POR EL METODO DE ELEMENTOS

FINITOS DE UNA EMBARCACION PETROLERA DE 20

TONELADAS

INTRODUCCION

El proyecto que a continuación se muestra consiste en el estudio, mediante el

método de elementos finitos, de la resistencia estructural y el comportamiento

del casco de embarcaciones fluviales, sin esta información técnica es probable

que produzcan desperdicios económicos, tanto en la inversión inicial, al usar

miembros estructurales sobredimensionados, debidos a que los costos de

construcción se basan en el peso del acero, así también en los gastos de

operación de la embarcación.

Calcular la estructura de un barco, presenta grandes dificultades, debido a la

gran complejidad tanto de la estructura como del tipo de cargas que se

presentan, es por esto que podemos aplicar criterios probabilísticos basados en

experiencia, como lo son los métodos de las sociedades clasificadoras,

permitiéndonos evaluar la integridad estructural de una embarcación con un

alto margen de seguridad.

Para llevar a cabo el estudio se utilizará el software de elementos finitos

ANSYS, haciendo previamente una revisión completa del método de elementos

finitos y de las teorías pertinentes de resistencia de materiales, tanto para el

caso de vigas como planchas.

El objetivo general de este trabajo es analizar los niveles de esfuerzos y

deformaciones producidos en una embarcación fluvial en condiciones

características de carga.

Con este trabajo se lograra un adecuado adiestramiento y una buena

experiencia en el desarrollo de modelos estructurales de embarcaciones

3

fluviales utilizando el método de elementos finitos y de esta manera, en un

futuro se podrán modelar estructuras de embarcaciones más complejas.

1) Marco teórico

El Método de los Elementos Finitos (MEF), es un método numérico para la

resolución de sistemas de ecuaciones en derivadas parciales. Su desarrollo

desde los años cincuenta hasta la actualidad ha sido constante y actualmente

puede considerarse como el método de análisis numérico más extendido en la

mayoría de los ámbitos de la ingeniería. Un programa de cálculo por Elementos

Finitos consta de tres módulos bien diferenciados: el Pre-procesador, el Módulo

de análisis y el Post-procesador.

Fig.1. Discretizacion del Modelo

En el Pre-procesador se hace el modelado, define propiedades del material, se

define tipo de elemento, características del elemento y la discretización (malla

de elementos finitos) realizada para resolver el problema. En el Módulo del

análisis (Solver), en este primero se elige el tipo de análisis a realizar, luego se

4

aplican las cargas y condiciones de contorno del problema a analizar para

finalmente resolverlo. En el Post-procesador se pueden visualizar los

resultados del problema, se pueden presentar los desplazamientos de los

nodos, los mapas de tensiones y deformaciones, la configuración deformada

del sólido, gráficas de evolución de cualquiera de las variables analizadas, etc.

1.1) Análisis Estructural del Buque

A) Tensiones y Deflexiones Primarias

La estructura global del buque es denominada Viga – Buque

(ESTRUCTURA PRIMARIA).

Tensiones y deflexiones primarias son aquellas tensiones y deflexiones

obtenidas por el momento resultante de la viga – buque.

La estructura del fondo es normalmente más robusta, consiguiendo que

el eje neutro se encuentre normalmente en la parte inferior de la sección

transversal. Por lo tanto la condición de máxima tensión de Arrufo y

Quebranto es normalmente determinado en la cubierta principal.

Los miembros que determinan la resistencia estructural longitudinal o

primaria son: Cubiertas, doble fondo, fondo, longitudinales de fondo,

longitudinales de cubierta y quillas.

B) Tensiones y Deflexiones Secundarias

Ciertas partes del buque pueden ser consideradas apoyadas en la

estructura restante, debido a que la parte adyacente presenta mayor

rigidez que la parte considerada.

Un ejemplo será el hecho de que los mamparos y costados en la

dirección longitudinal presenta una rigidez mucho mayor que la del panel

reforzado, el cual está delimitado por el mamparo y el costado. A este

panel reforzado se le llama ESTRUCTURA SECUNDARIA.

Las tensiones y deflexiones de este panel reforzado, se les llama

tensiones y deflexiones Secundarias.

C) Tensiones y Deflexiones Terciarias

La tensión y deflexión en una unidad del enchapado es sometida a un

cargamento lateral son denominados TENSIONES Y DEFLEXIONES

TERCIARIAS.

5

Las cargas laterales son soportadas a través de una distribución lineal

de tensiones de tracción y compresión en su espesor, pero esta se da

para pequeñas deflexiones.

Para deflexiones mayores aparecen las llamadas TENSIONES DE

MEMBRANA.

Para la condición de Empotrado

Se considera deflexión pequeña cuando:

𝑊

≤ 0.5

𝑡

Para la condición de libre apoyo

Se considera deflexión pequeña cuando:

𝑊

≤1

𝑡

Dónde:

W: Deflexión local , t : Espesor

1.2) Panel Reforzado

Son estructuras que están formadas por una placa y vigas que actúan

como refuerzos, generalmente en direcciones ortogonales.

El objetivo de las vigas es soportar el cargamento transversal que actúa

sobre el enchapado, manteniendo en su posición y geometría de forma que

soporte las cargas existentes en el plano de estructura y transmitir estas

cargas hacia la estructura del buque.

Los paneles reforzados, más allá de su estanqueidad, confiere alta rigidez

en el sentido longitudinal y transversal de la viga – buque. Estos paneles

deben de ser diseñados para soportar las tensiones primarias, secundarias

y terciarias que son el producto de la flexión de la viga – buque, cargas

locales y cargas laterales en la placa respectivamente.

Placa Colaborante: Es el nombre que adopta la placa cuando está trabaja

como brida de los refuerzos longitudinales y transversales aumentando de

esta manera la rigidez de módulo de sección. Entonces como consecuencia

de la aplicación de esta placa:

Ancho efectivo < Distancia entre refuerzos

6

Concepto de Shear Lag y Ancho Efectivo: La teoría de Vigas establece

que las tensiones de deflexión son DP a la distancia del punto considerado

hasta el eje neutro, y está se debe a que sus secciones permanecen

planas.

En muchos modelos físicos la flexión no es causada por flexión pura y si

por cargas transversales que son absorbidas por el alma de la viga. Bajo

efecto de estas cargas el alma es curvada induciendo deformaciones

máximas en las bridas. Además estas deformaciones se originan en el alma

y solo llegan a la brida por causa del cizallamiento.

Fig.2. Efecto “Shear Lag”

La flexión y el corte causan contracciones y distorsiones en el plano de la

platabanda (brida), esta distorsión del corte provoca que los extremos de la

platabanda se deformen más que la parte central, debido a esto resulta que

en la parte central hay menores tensiones a comparación a sus extremos,

en consecuencia se hace menos EFECTIVA.

Fig.3. Efecto “Shear Lag” en vigas abiertas y tipo casco

Las platabandas al deformarse en su plano longitudinal, provocan la

distorsión de la sección transversal (Alabeo), este efecto no es contemplado

por la TEORIA DE VIGA SIMPLE.

7

Debido a la influencia del corte, las tensiones de flexión lejos del alma

avanzan sobre esta última (SHEAR LAG).

Mientras que el ancho del enchapado, que cuando se calcula el Momento

de Inercia de la sección, dará la tensión correcta en la intersección alma –

platabanda, para la teoría de la viga simple (ANCHO EFECTIVO).

Llegamos a la conclusión de que la mejor manera de tener en cuenta el

efecto de corte es a través del ANCHO EFECTIVO.

Fig.4. Longitud Efectiva de perfiles en vigas abierta y tipo casco

1.3) Método De La Teoría De Vigas

1. Estimar los niveles de esfuerzo de un modo “rápido” y “aceptable”.

Es necesario:

Calcular el cargamento: Cargas concentradas y/o cargas distribuidas.

Escoger condición de apoyo que mejor representa el comportamiento de

la viga en función de las cargas aplicadas.

Seleccionar escantillones.

Seleccionar el punto de análisis.

Calcular el momento flector máximo producido por la carga aplicada.

Determinar la inercia de la sección transversal, incluyendo el ancho

efectivo de la plancha colaborante que sea solidaria a la viga.

Estimación del esfuerzo producido por la flexión pura de la viga

utilizando la conocida expresión:

σFLEXION =

MxY

t

8

Cuando es aplicada la teoría de vigas para estimar los esfuerzos en

paneles reforzados los siguientes efectos son despreciados:

Efectos cortantes

Rigidez torsional del panel

Efecto de Poisson

Unión con los otros elementos

1.4) Teoría De La Plancha Ortotropica

En este método el panel reforzando es representado por una Plancha

Ortotropica equivalente cuya rigidez a la flexión y torsión varia en dos

direcciones ortogonales.

El grado de aproximación depende fuertemente del número de refuerzos

en cada dirección y de la uniformidad del mismo.

Si el espesor de la plancha ortotrópica rectangular es relativamente

pequeño en comparación a las otras dimensiones, (a, b/t>40), el

esfuerzo normal y el efecto de deformación por corte pueden ser

despreciados

Las relaciones constitutivas para una plancha ortotrópica son:

𝜎𝑋

𝐸𝑋

1

{ 𝜎𝑌 } =

[𝐸𝑌 𝜈𝑋

1 − 𝜈𝑋 𝜈𝑌

𝜏𝑋𝑌

0

𝐸𝑋 𝜈𝑌

𝐸𝑌

0

𝜀𝑋

0

0

] { 𝜀𝑌 }

𝐺(1 − 𝜈𝑋 𝜈𝑌 ) 𝛾𝑋𝑌

Schade (1941) introdujo curvas de diseño basado en planchas ortotropicas.

Asumió que la deflexión es pequeña en comparación con la espesura de la

plancha

W(max)

( t

≤ 0.5 ) y utilizó cuatro tipos diferentes de paneles reforzados:

Tipo A: Fuertemente reforzado en ambas direcciones

Tipo B: Refuerzos repetitivos en una sola dirección y solo uno en la otra

dirección.

Tipo C: Refuerzos en una sola dirección.

Tipo D: Plancha sin refuerzos.

9

Para cada uno de los tipos anteriores se pueden admitir cuatro casos de

condiciones de frontera:

Todos los lados simplemente apoyados.

Los lados menores empotrados y los mayores simplemente apoyados.

Los lados mayores empotrados y los menores simplemente apoyados.

Todos los lados empotrados.

Parámetros iniciales a ser conocidos:

Presión lateral, geometría del panel (largo, ancho, separación entre

refuerzos largos y cortos, Inercias, etc.)

Para cada uno de los tipos de paneles se debe calcular varios parámetros con

el fin de utilizar las gráficas propuestas por el Dr. Shade. Por ejemplo para un

panel “Tipo A”, las expresiones para cada parámetro son:

Rigidez unitaria dado que representan el momento de inercia por largo

unitario

𝑖𝑎 =

𝑖𝑏 =

𝐼𝑛𝑎

(𝐼𝑎 − 𝐼𝑛𝑎 )

+2

𝑆𝑎

𝑏

𝐼𝑛𝑏

(𝐼𝑏 − 𝐼𝑛𝑏 )

+2

𝑆𝑏

𝑎

“razón de aspecto virtual”, puesto que representa la razón de aspecto

del panel alterado por la razón de rigidez unitaria en cada una de las

direcciones.

𝜌=

𝑎 4 𝑖𝑏

√

𝑏 𝑖𝑎

“coeficiente de torsión” pues representa la relación entre la inercia del

material sujeto a corte y la inercia del material sujeto a flexión.

𝐼𝑝𝑎 𝐼𝑝𝑏

𝜂= √

𝐼𝑛𝑎 𝐼𝑛𝑏

Dónde:

a

=

Longitud del panel

b

=

Ancho del panel (a> b)

10

𝐼𝑛𝑎 y 𝐼𝑛𝑏

=

Momento de inercia incluyendo ancho efectivo de la placa

de los refuerzos repetitivos longitudinales y transversales respectivamente.

Sa(Sb)

=

respectivamente.

Separación entre refuerzos longitudinales y transversales

ia y ib

=

Rigidez unitaria en dirección longitudinal (transversal)

𝛾

=

Coeficiente de Poisson

t

=

Espesor de placa

𝐼𝑝𝑎 y 𝐼𝑝𝑏

=

Momento de Inercia de la placa

𝐼𝑎 𝑦 𝐼𝑏

=

Momento de inercia incluyendo ancho efectivo de la placa

de refuerzos longitudinales repetitivos (transversales)

Por otro lado Schade (1941) indica posibles variaciones del método de la

plancha ortotrópica para lugares con concentración de rigidez.

Fig.5. Curvas de Shade en paneles reforzados

En este siglo Galindo (2007) realizó varios experimentos para identificar el

grado de exactitud del método de la plancha ortotrópica para posibles

concentraciones de rigidez.

11

Realizó modelos con elementos finitos de diversos paneles reforzados,

variando la razón de aspecto y la intersección o no de reforzadores en el centro

del panel.

Fig.6. Factores de deflexión

1.5) Teoría de la Viga Buque

12

A) Obtención de la Cargas

13

14

B) Obtención de los Esfuerzos primarios

15

2) Modelación Estructural 3D

Modelos estructurales son considerados como modelos de la plantilla de

cualquier estructura del edificio. Se ofrece una visualización exacta de la

estructura del edificio propuesto y modelado en 3D es únicamente el

proceso de creación de una representación matemática, armazón de

alambre de cualquier objeto en tres dimensiones utilizando un software

especializado. Se utiliza para crear el diseño en 3D precisa y rápida los

modelos.

3D de modelado estructural es una parte de los servicios de ingeniería

estructural y puede ser identificado como el proceso de elaboración de una

representación matemática, armazón de alambre de cualquier objeto 3D

utilizando técnicas de computación especializados. Se utiliza en el

desarrollo de la construcción de modelos excelentes, personalizados

modelos estructurales de viviendas y el modelado de estructuras para

distintos tipos de edificios, tales como edificios residenciales, comerciales e

industriales.

Fig.7. Modelo Estructural 3D

La creación de un equilibrado modelo estructural 3D es una colección de los

pasos detallados, a partir de una Sketch-Up de objeto. Modelación estructural

tiene que ver con la creación de modelos de construcción 3D precisos y fiables

según los criterios requeridos. Modelado en 3D de estructuras se utiliza para

crear modelos exactos de construcción estructural de elementos constructivos

y estructurales diferentes modelos en 3D de diferentes estructuras de los

edificios juegan un papel decisivo para los constructores, los contratistas y

arquitectos para construir sus estructuras de los edificios propuestos con mayor

eficacia.

16

De modelado estructural ayuda a encontrar volúmenes específicos del

componente y que permite a los constructores o contratistas que entender

acerca de la cantidad de materiales y componentes serán necesarios. También

es útil para la toma de vistas en 3D exteriores, vistas en 3D de interiores con

las especificaciones de dimensiones, los modelos de paisaje de diseño

estructural y los modelos de ecuaciones estructurales.

El modelo estructural para la barcaza fluvial será el modelo de tipo superficie,

ya que los espesores calculados según la norma se dan al momento de la

simulación.

Fig.8. Modelo Isométrico

3) Simulación Numérica

El modelo estructural final es exportado al software ANSYS con formato

IGES, para poder comenzar con la simulación numérica.

Los métodos numéricos en Ingeniería proporcionan una herramienta que

permite

traducir

modelos

matemáticos

en

procedimientos

computacionales, cuyos resultados pueden ser contrastados con las

soluciones analíticas, en los casos en los que éstas existan.

En este trabajo se muestra una forma de introducir al estudiante de

ingeniería en el estudio de las ecuaciones diferenciales en derivadas

parciales y su modelado numérico. En particular la ecuación de difusión

será el objeto de estudio. La elección de la misma se efectúa basándose

en sus múltiples aplicaciones en problemas de la Mecánica.

Usando el método de diferencias finitas para determinar la solución

numérica de la ecuación de difusión, se abordarán básicamente dos

17

planteos: método explícito y método implícito. Para ambos procedimientos

es necesario diseñar algoritmos computacionales.

Este trabajo pretende mostrar cómo contribuir a la formación matemática

del ingeniero mediante el uso de métodos numéricos. Cómo éstos

introducen a los alumnos en la programación para la solución de

Ecuaciones Diferenciales Parciales. Finalmente muestra la comparación

de los resultados obtenidos con el uso de distintos métodos numéricos y

la solución analítica hallada en los casos posibles.

Estos son los 7 pasos para tener la solución numérica completa, de

acuerdo a las condiciones dadas en el problema. Aquí están incluidas

las 3 etapas para toda simulación numérica.

-

Pre-procesamiento: El primer paso en FEA, pre-procesamiento, es

construir un modelo de elementos finitos de la estructura a ser

analizada. En muchos paquetes de FEA se requiere de la entrada de

una descripción topológica de las características geométricas de la

estructura. Ésta puede ser 1D, 2D, o 3D. El objetivo principal del modelo

es replicar de manera realista los parámetros importantes y

características del modelo real. La manera más sencilla para conseguir

similaridad en el análisis es utilizar planos pre existente, modelos CAD, o

datos importados de un ambiente FEA. Una vez se ha creado la

geometría, se utiliza un procedimiento para definir y dividir el modelo en

"pequeños" elementos. En general, un modelo de elementos finitos está

definido por una malla, la cual está conformada por elementos y nodos.

Los nodos representan puntos en los cuales se calcula el

desplazamiento (análisis estructural). Los paquetes de FEA enumeran

los nodos como una herramienta de identificación. Los elementos están

determinados por conjuntos de nodos, y definen propiedades localizadas

de masa y rigidez. Los elementos también están definidos por la

numeración de la malla, la cual permite referenciar la correspondiente

18

deflexión o esfuerzo (en análisis estructural) para una localización

específica.

-

Módulo de análisis: En la siguiente etapa en el proceso de análisis de

elementos finitos se lleva a cabo una serie de procesos computacionales

que involucran fuerzas aplicadas, y las propiedades de los elementos de

donde producir un modelo de solución. Tal análisis estructural permite la

determinación de efectos como lo son las deformaciones, estiramiento

o estrés que son causados por fuerzas estructurales aplicadas como lo

son la fuerza, la presión y la gravedad.

-

Post-procesamiento: Estos resultados entonces pueden ser estudiados

utilizando herramientas visuales dentro del ambiente de FEA para ver y

para identificar completamente las implicaciones del análisis.

Herramientas numéricas y gráficas permiten la localización precisa de

información como esfuerzos y deformaciones a ser identificadas.

4) Generación de Malla

Una malla es un conjunto de celdas contiguas que permite representar en

forma discreta el dominio de un problema a resolver numéricamente. La

confiabilidad de la solución numérica obtenida depende de la calidad de la

malla generada. Los criterios de calidad a usar dependen del método

numérico escogido y del tipo de problema a resolver.

Fig.9. Enmallado de cuadernas

En esta presentación se discutirá sobre los métodos para modelar y

describir la geometría del dominio, los tipos de mallas más usados,

algoritmos para generar mallas, mostrando con más detalle uno para

19

generar mallas mixtas, criterios de refinamiento y de calidad usados, el

estado de la investigación actual en el área.

Las mallas geométricas se pueden clasificar en estructuradas y no

estructuradas. Las mallas estructuradas se caracterizan estar compuestas

de celdas de un tamaño similar y del mismo tipo, por ejemplo, triángulos o

rectángulos, en dos dimensiones, tetraedros o hexaedros en tres

dimensiones. Estas mallas son fáciles de generar pero no permiten

modelar eficientemente problemas geométricamente complejos. Por otro

lado, las mallas no estructuradas permiten el uso de celdas de distinto tipo

y/o de diferente tamaño. Estas mallas requieren de algoritmos y

estructuras de datos más complejos que las anteriores, pero permiten

modelar geometrías complejas y optimizar el número de celdas usadas de

acuerdo a la necesidad de la aplicación.

Actualmente, la generación de una malla adecuada en dos dimensiones

se considera un problema resuelto, pero no así en tres dimensiones. En

tres dimensiones se trabaja en el diseño algoritmos eficientes, tanto

secuenciales como paralelos, en todas las etapas del proceso de

generación de una malla de calidad, para poder resolver cada vez

problemas más complejos.

Fig.10. Algoritmos de malla

5) Manual Ansys

20

Modelar una viga bi-apoyada de longitu l = 3,8 + 0,2*N (m), sujeta a una

carga distribuida de q = 100*(0,9 + 0,1*N) (kN/m), utilizando 20

elementos en la viga. A sección recta da viga es formato I con alas

iguales de espesor de 2 cm e ancho 0,9 + 0,1*N (m) y alma de espesor

de 2 cm y alto 0,45 + 0,05*N (m). El material es acero común.

Seleccione y presente en una plantilla MS-Excel (tabla y gráfico) los

siguientes parámetros de respuesta:

1. Momentos flectores y esfuerzos cortantes verticales en todos los

nodos del modelo (a partir de los valores seleccionados para los

elementos).

2. Esfuerzo en todos los nodos del modelo en los puntos de la

sección.

Solucionando:

I. Abierto el worckbench ,Ir a static de Analys systems.

II. Seleccionar unidades ir a milímetros y ok.

21

III. Aquí vas a graficar la sección de la viga I con una longitud L.

Click em ZX

22

Ir a modeling plano Zx Sketc1 (ver figura)

23

IV. Aquí vas a graficar la sección de la viga I.

24

Dimensionar la viga

Click em

line body

25

Hasta aquí se acabó la geometría de la viga, guardar en una carpeta y salir

del DM, y regresamos a la primera ventana.

V. Hacer 2 click em Model , aqui vamos a general el mallado de la viga.

26

27

Tamaño del

elemento L/20

Des pues generar la malla de la siguiente forma_

28

Malla de la viga con 20 elementos, guardar y salir de esta ventana.

VI. Aquí vamos a colocar las condiciones de contorno y las cargas

2 Click en setup

29

1 click aquí,es para

seleccionar los

puntos de los

extremos de la viga

y colocar la

condicion de

contorno

30

Colocar em x=y=z=0

Rotation X=free

Rotation Y e Z = 0

APLICAR CARGA LINEAL

31

DATOS PARA LA RESPUESTA, DESLOCAMENTO, FUERZAS Y MOMENTO

32

DEFORMATIO/TOTAL

TOOLS/BEAM

SOLVE (RESUELVE EL PROBLEMA)

33

34

Adicionar bending moment e shear force la cual me daran las fuerzas cortantes y

momentos em cada nodo,luego mandar SOLVE de nuevo.

Para conocer el momento flector en cada nodo hacer lo siguiente.

AL EXPORTAR EL VA GENERAR UM ARCHIVO TEXTO Y UM EXCEL DE LA FORMA SIGUIENTE(DE

FORMA AUTOMATICA EL ABRE EXCEL SI NO ES ASI EL ESTA EN LA CARPETA DONDE GUARDAS EL

ARCHIVO)

35

LO MISMO HACEMOS PARA LAS FUERZAS Y ESFUERSOS.

6) Calculo Estructural

Estructuras fundamentales de la barcaza

Los esfuerzos más importantes del grupo esfuerzos estructurales, son los

esfuerzos longitudinales.

Estos esfuerzos son

derivados del

comportamiento del buque como viga, esto es, de lo que se llama viga

buque.

Los elementos de la viga buque deben ser dimensionados de modo que

resistan los esfuerzos a que están sometidos con un adecuado margen de

seguridad. Este dimensionamiento se realizara en cada caso de acuerdo

con la teoría de elasticidad y la resistencia de materiales, pero con distintas

hipótesis simplificativas, ya que la viga buque se presenta mucho mas

complicada que las vigas de la teoría.

La viga buque está constituida esencialmente por el forro externo cerrado

superiormente por una cubierta. Esta viga hueca, si bien apta para resistir

esfuerzos longitudinales, está altamente deformable en sentido transversal,

36

dado que su espesor es muy pequeño con respecto a sus dimensiones. Así

que tal viga hueca debe ser soportada o reforzada por elementos

transversales y longitudinales que forman un verdadero esqueleto sobre el

que se fija el forro. Este esqueleto está formado por una serie de marcas

transversales unidas entre sí por elementos longitudinales. Estos marcos

transversales están constituidos por cuadernas al costado, baos en la

cubierta y varengas en el fondo. Los elementos longitudinales y las son a su

vez la quilla vertical, los longitudinales y las carlingas en el fondo, las

esloras en la cubierta.

Al cruzarse un elemento transversal con una longitudinal uno de ellos se

interrumpe para dar paso al otro, por lo que este último se llama continuo y

el primero intercostal.

El forro y la cubierta están formados por chapas dispuestas en hiladas

longitudinales llamadas tracas. Entre las tracas, algunas son de importancia

especial: la quilla plana; las tracas adyacentes a la misma, llamadas de

aparadura; la traca o tracas de pantoque; la traca más alta de forro o traca

de cinta y la traca externas de cada cubierta, llamada trancanil.

Cálculos estructurales por norma ABS

Se realizó el cálculo estructural según la norma ABS, y así poder obtener

todo el dimensionamiento de la embarcación. Todo esto se resume en los

siguientes planos: plano estructural, plano de detalles y plano de cuadernas

y mamparos.

Para el cálculo de plancha de fondo, se usa el capítulo 1.8 de la norma

ABS, como se muestra en lo siguiente:

37

Para el cálculo de puntales, se usa el capítulo 1.6 de la norma ABS, como

se muestra en lo siguiente.

38

El diseño de los escantillones de las consolas según el capítulo 1.7.1,

deberán ser, como mínimo según la siguiente figura:

39

De acuerdo a las normas ABS. Se obtuvo los siguientes perfiles con

espesores:

Casco

PL. 6 mm

Vagra

PL. 110 mm

Eslora

PL. 100 mm

Mamparos PL. 4 mm

Ángulos

L 50x50x6 mm

Cuaderna

L 50x50x6 mm

Varengas

L 50x50x6 mm

Bao

L 50x50x6 mm

40

Fig.5. PLANO DE MAMPAROS

En estos planos de cuadernas y mamparos, nos indica la forma de los mamparos

de colisión y a que distancia van estar separados respecto a popa y a proa.

También nos indica cómo van estar unidas las cuadernas, varengas y baos.

La distancia entre cuadernas es de 500 mm. El plano de mamparos nos muestra

un total de 4 mamparos. En la parte de cubierta muestra 3 manhole.

En el plano detalle según fig.2, nos muestra como está unido la varengas y la

cuadernas mediante cartelas o consolas, según la norma ABS.

41

Fig.5. PLANO DE DETALLES

7) Generación y Validación del Software ANSYS

Existen 3 grandes teoría para el análisis estructural, que son las siguientes:

-

CPT (Classical Plate Theory): Teoría clásica de placa.

-

FSDT (First order Shear Deformation Theory): Teoría de primer orden.

-

HSDT (Higher order Shear Deformation Theory): Teoria de orden

superior.

42

Este Software está programado bajo la teoría

de primer orden.

x

Aquí se muestra los siguientes pasos para validar la teoría:

Displacement field (Campo de desplazamientos)

Elasticity theory to get strains (Teoría de elasticidad para obtener def. Unit.)

Law of Hook to get stresses (Ley de Hooke para obtener esfuerzos)

The principle of virtual work, then use the discretization (Trabajo y Energia)

Apply boundary conditions (Condiciones de contorno)

Solve it!

Fig.6. Teoria de Primer Orden

43

- Comparando resultados FSDT vs HSDT

Se obtuvo los siguientes resultados:

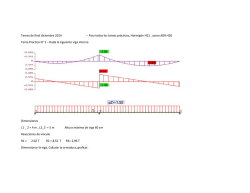

4.1) Generación y Validación de una Viga

Se modelara una viga bi-apoyada de longitud 5600mm, sujeta a una carga

distribuida de 180 KN/m, utilizando 20 elementos en la viga. A sección recta

de la viga en formato I con alas iguales de espesor de 2cm y ancho de

180cm, con un alma de espesor de 2cm y una altura de 900mm. El material

es acero común.

44

DATOS DE LA VIGA:

L=

q=

t=

alto =

ancho =

densidad =

5600

180

20

900

1800

7850

mm

KN/m

mm

mm

mm

Kg/m3

Primero: Definiremos el tipo de elemento con el comando “et, 1, beam3”.

Segundo: Se define la sección con características indicadas arriba, con el menú

preprocesor -> section -> beam -> common sections, donde se abre la siguiente

tabla y la rellenamos con los datos obtenidos arriba.

Fig.7. Sección de la Viga

Tercero: Tomamos nota de los datos de área, momento de inercia con respecto al

eje “y” y centro de área en el eje Z, que son:

A

89200 mm2

Iyy

0.150*1011 mm4

XZ

450 mm

Cuarto: Ahora se define las propiedades del material con el menú preprocesor ->

material props -> material models -> structural -> linear elastic -> isotropic, donde

definimos el módulo de elasticidad y el módulo de poisson, luego definimos la

densidad como se muestra:

45

Quinto: Se agrega las constantes reales propias de la geometría de la sección,

con el comando “r, 1, 89200, 0.15e11, 900”.

Sexto: Se define una línea gráficamente con el menú, preprocesor -> modeling ->

Keypoints -> in active CS, donde definimos las coordenadas (0, 0, 0) y (5600, 0, 0)

como se muestran en la figura:

Septimo: Luego dibujamos la línea que representara a la viga en el

modelamiento, a partir de los keypoints establecidos con el menú preprocesor ->

modeling -> créate -> lines -> in active coord.

Octavo: Una vez definida la geometría, el tipo de elemento (que define la malla),

el tipo de sección y sus constantes reales y por ultimo las propiedades del material

procedemos al mallado para lo cual entramos al menú preprocessor -> meshing ->

meshtool, una vez abierto ingresamos al element atributes y en la pantalla

ingresamos lo siguiente:

46

Donde se puede ver que el tipo de material es el BEAM3, el número de material es

1 (donde se almacena los datos de elasticidad y densidad), el número de

constantes reales es 1 (donde se almacenan los datos de la geometría de la

sección) y el número de sección es 1(donde se almacenan los datos de las

dimensiones de la sección).

Noveno: Se define el tamaño y el número de elementos.

Decimo: Se comienza con el enmallado, luego se coloca las cargas y

restricciones entrando al menú preprocesor -> Loads -> new analysis como se ve

en la imagen:

Fig.8. Distribución de Fuerzas en la Viga

Onceavo: Se define la dirección de la gravedad y por último se va al menú

solution para poder correr el modelo, obteniendo los siguientes resultados:

En esta tabla se pueden ver los valores de los esfuerzos máximos, las fuerzas

cortantes y el momento flector en cada nodo. Comparándolos en una tabla y una

gráfica de Excel con los resultados obtenidos por la teoría clásica de Resistencia

de Materiales se obtienen los siguientes resultados:

47

-

Para las fuerzas cortantes en la viga:

NODO

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

V (N) TEO RESIS

-654049.2

-601725.88

-549402.56

-497079.24

-444755.92

-392432.6

-340109.28

-287785.96

-235462.64

-183139.32

-130816

-78492.68

-26169.36

26153.96

78477.28

130800.6

183123.92

235447.24

287770.56

340093.88

392417.2

V (N) FEM

-654040

-601720

-549400

-497070

-444750

-392430

-340100

-287780

-235460

-183130

-130810

-78485.

-26162.

26162.

78485.

130810

183130

235460

287780

340100

392430

ERROR %

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.01

0.00

0.01

0.03

-0.03

-0.01

-0.01

0.00

-0.01

0.00

0.00

0.00

Se pueden observar en la gráfica de abajo ambos resultados ploteados V (N) vs

nodos:

600000

400000

200000

0

-200000

V teo resis

0

5

10

15

20

25

V fem

-400000

-600000

-800000

Viendo la gráfica directa del programa ANSYS obtenemos lo siguiente:

48

Fig.9. Diagrama de fuerzas Cortantes

Por lo tanto, se logró validar el análisis numérico y teórico para una viga mediante

el programa Ansys.

4.2) Generación y Validación de una Placa

Una placa reforzada en dos direcciones con vigas puede ser analizada con un

modelamiento de una malla para las vigas y elemento de placa. Si las vigas son

uniforme y múltiples, tienen un alto grado de interacción, o si hay una pared doble,

se puede utilizar el concepto de placa equivalente donde las vigas son repartida,

por toda la superficie de la placa. Porque las vigas normalmente son diferentes en

las dos direcciones.

…….. (1)

Esta ecuación es la que describe el comportamiento elástico de los paneles

estructurales.

Se hará el estudio de numérico – analítico de un panel estructural, de acuerdo a

las curvas de Shade.

Modelaremos una placa de longitud de 1900 mm y un ancho de 1500 mm con un

espesor de 8mm. Se distribuye en toda la placa un carga de 0.1 N/mm 2 y se

utilizara refuerzos ½ perfil IPE 180.

49

Fig.10. Modelación del panel

Luego será simulada con la condición con todos los bordes apoyados.

Fig.11. Diagrama de Esfuerzo en el panel

Ahora analizaremos este panel según la teoría de cálculo de Shade. Nos

encontramos en el caso Tipo A, para planchas con refuerzos cruzados todos los

que se requieran.

Fig.12. Caso Tipo A

Una vez entendido esto pasare a identificar la simbología expuesta al costado de

las gráficas.

a (b)

= Largo (ancho) de la plancha.

P

= Presión uniforme.

50

Sa (Sb)

= Espaciamiento de los refuerzos largo (corto).

Ina (Inb) = Momento de Inercia, incluyendo la longitud efectiva de la plancha

asociada de refuerzos largos repetitivos.

Para la condición de todos los bordes apoyados se usara la siguiente tabla.

Fig.13. Curvas de Shade

Esta tabla se utiliza para calcular los desplazamientos de planchas solo en el

punto medio, de manera de acceder a la tabla es la siguiente, tenemos que

entender que existen 4 tipos de condiciones, en la cuales no encontramos en el

Tipo A.

En el estudio de paneles estructurales según los cálculos de Shade se obtuvieron

los siguientes resultados.

METODO ANALITICO

Esfuerzo Trnsv. Placa

157.6 MPa

Esfuerzo Trnsv. refuerzo

142.9 MPa

METODO NUMERICO

Esfuerzo Trnsv. Placa

158 MPa.

Esfuerzo Trnsv. refuerzo

143.7 MPa.

Por lo tanto, se logró validar el análisis numérico y teórico para una placa

mediante el programa Ansys.

51

8) Carga Rodante

La ecuación diferencial (1) ha sido escrita con referencia a la presión normal

distribuida como una función continua en la placa.

Fig.14. Vista Longitudinal

Esta barcaza fluvial va a transportar como máximo 4 camionetas con carga

máxima. El peso bruto de cada camioneta es de 4 Toneladas, de la cuales será

distribuida en sus 4 llantas, cada llanta soportara 1 tonelada el cual será

transmitido a la cubierta de la embarcación.

Fig.15. Distribución de Carga

El área proyectada de cada llanta a la cubierta en la condición de carga máxima,

es un rectángulo de 350mm x 250mm aproximadamente, en esta área será

distribuida la carga de cada llanta.

9) Modelación Estructural

Modelos estructurales son considerados como modelos de la plantilla de cualquier

estructura del edificio. Se ofrece una visualización exacta de la estructura del

52

edificio propuesto y modelado en 3D es únicamente el proceso de creación de una

representación matemática, armazón de alambre de cualquier objeto en tres

dimensiones utilizando un software especializado. Se utiliza para crear el diseño

en 3D precisa y rápida los modelos.

3D de modelado estructural es una parte de los servicios de ingeniería estructural

y puede ser identificado como el proceso de elaboración de una representación

matemática, armazón de alambre de cualquier objeto 3D utilizando técnicas de

computación especializados. Se utiliza en el desarrollo de la construcción de

modelos excelentes, personalizados modelos estructurales de viviendas y el

modelado de estructuras para distintos tipos de edificios, tales como edificios

residenciales, comerciales e industriales.

Fig.16. Modelado Estructural 3D

La creación de un equilibrado modelo estructural 3D es una colección de los pasos

detallados, a partir de una Sketch-Up de objeto. Modelación estructural tiene que

ver con la creación de modelos de construcción 3D precisos y fiables según los

criterios requeridos. Modelado en 3D de estructuras se utiliza para crear modelos

exactos de construcción estructural de elementos constructivos y estructurales

diferentes modelos en 3D de diferentes estructuras de los edificios juegan un

papel decisivo para los constructores, los contratistas y arquitectos para construir

sus estructuras de los edificios propuestos con mayor eficacia.

De modelado estructural ayuda a encontrar volúmenes específicos del

componente y que permite a los constructores o contratistas que entender acerca

de la cantidad de materiales y componentes serán necesarios. También es útil

para la toma de vistas en 3D exteriores, vistas en 3D de interiores con las

especificaciones de dimensiones, los modelos de paisaje de diseño estructural y

los modelos de ecuaciones estructurales.

53

El modelo estructural para la barcaza fluvial será el modelo de tipo superficie, ya

que los espesores calculados según la norma se dan al momento de la simulación.

Fig.17. Modelado Isométrico

10)

Simulación Numérica de la Barcaza

El modelo estructural final es exportado al software ANSYS con formato IGES,

para poder comenzar con la simulación numérica.

Los métodos numéricos en Ingeniería proporcionan una herramienta que permite

traducir modelos matemáticos en procedimientos computacionales, cuyos

resultados pueden ser contrastados con las soluciones analíticas, en los casos en

los que éstas existan.

En este trabajo se muestra una forma de introducir al estudiante de ingeniería en

el estudio de las ecuaciones diferenciales en derivadas parciales y su modelado

numérico.

En particular la ecuación de difusión será el objeto de estudio. La elección de la

misma se efectúa basándose en sus múltiples aplicaciones en problemas de la

Mecánica.

Usando el método de diferencias finitas para determinar la solución numérica de la

ecuación de difusión, se abordarán básicamente dos planteos: método explícito y

método implícito. Para ambos procedimientos es necesario diseñar algoritmos

computacionales.

Este trabajo pretende mostrar cómo contribuir a la formación matemática del

ingeniero mediante el uso de métodos numéricos. Cómo éstos introducen a los

alumnos en la programación para la solución de Ecuaciones Diferenciales

Parciales. Finalmente muestra la comparación de los resultados obtenidos con el

54

uso de distintos métodos numéricos y la solución analítica hallada en los casos

posibles.

Estos son los 7 pasos para tener la solución numérica completa, de acuerdo a las

condiciones dadas en el problema. Aquí están incluidas las 3 etapas para toda

simulación numérica.

-

Pre-procesamiento: El primer paso en FEA, pre-procesamiento, es

construir un modelo de elementos finitos de la estructura a ser analizada.

En muchos paquetes de FEA se requiere de la entrada de una descripción

topológica de las características geométricas de la estructura. Ésta puede

ser 1D, 2D, o 3D. El objetivo principal del modelo es replicar de manera

realista los parámetros importantes y características del modelo real. La

manera más sencilla para conseguir similaridad en el análisis es utilizar

planos pre existente, modelos CAD, o datos importados de un ambiente

FEA. Una vez se ha creado la geometría, se utiliza un procedimiento para

definir y dividir el modelo en "pequeños" elementos. En general, un modelo

de elementos finitos está definido por una malla, la cual está conformada

por elementos y nodos. Los nodos representan puntos en los cuales se

calcula el desplazamiento (análisis estructural). Los paquetes de FEA

enumeran los nodos como una herramienta de identificación. Los

elementos están determinados por conjuntos de nodos, y definen

propiedades localizadas de masa y rigidez. Los elementos también están

definidos por la numeración de la malla, la cual permite referenciar la

correspondiente deflexión o esfuerzo (en análisis estructural) para una

localización específica.

55

-

Módulo de análisis: En la siguiente etapa en el proceso de análisis de

elementos finitos se lleva a cabo una serie de procesos computacionales

que involucran fuerzas aplicadas, y las propiedades de los elementos de

donde producir un modelo de solución. Tal análisis estructural permite la

determinación de efectos como lo son las deformaciones, estiramiento

o estrés que son causados por fuerzas estructurales aplicadas como lo son

la fuerza, la presión y la gravedad.

-

Post-procesamiento:

Estos resultados entonces pueden ser

estudiados utilizando herramientas visuales dentro del ambiente de FEA

para ver y para identificar completamente las implicaciones del análisis.

Herramientas numéricas y gráficas permiten la localización precisa de

información como esfuerzos y deformaciones a ser identificadas.

11)

Generación de Malla

Una malla es un conjunto de celdas contiguas que permite representar en forma

discreta el dominio de un problema a resolver numéricamente. La confiabilidad de

la solución numérica obtenida depende de la calidad de la malla generada. Los

criterios de calidad a usar dependen del método numérico escogido y del tipo de

problema a resolver.

Fig.18 Enmallado de Cuadernas

56

En esta presentación se discutirá sobre los métodos para modelar y describir la

geometría del dominio, los tipos de mallas más usados, algoritmos para generar

mallas, mostrando con más detalle uno para generar mallas mixtas, criterios de

refinamiento y de calidad usados, el estado de la investigación actual en el área.

Las mallas geométricas se pueden clasificar en estructuradas y no estructuradas.

Las mallas estructuradas se caracterizan estar compuestas de celdas de un

tamaño similar y del mismo tipo, por ejemplo, triángulos o rectángulos, en dos

dimensiones, tetraedros o hexaedros en tres dimensiones. Estas mallas son

fáciles de generar pero no permiten modelar eficientemente problemas

geométricamente complejos. Por otro lado, las mallas no estructuradas permiten el

uso de celdas de distinto tipo y/o de diferente tamaño. Estas mallas requieren de

algoritmos y estructuras de datos más complejos que las anteriores, pero permiten

modelar geometrías complejas y optimizar el número de celdas usadas de

acuerdo a la necesidad de la aplicación.

Actualmente, la generación de una malla adecuada en dos dimensiones se

considera un problema resuelto, pero no así en tres dimensiones. En tres

dimensiones se trabaja en el diseño algoritmos eficientes, tanto secuenciales

como paralelos, en todas las etapas del proceso de generación de una malla de

calidad, para poder resolver cada vez problemas más complejos.

Fig.19 Algoritmos de Malla

57

12)

Condiciones de Contorno

Se aplicó las siguientes condiciones de contorno a la embarcación.

-

Presiones hidrostáticas, teniendo en cuenta el calado de diseño para su

máxima carga.

Fig.20 Modelo Teórico - Distribución de presiones

Fig.21 Modelo Numérico – Distribución de presiones

-

Modelando los resortes en los nodos donde se intersecan los refuerzos con

los mamparos. Estos resortes nos permiten restringir el movimiento en el

eje vertical y también rigidiza la embarcación para que pueda rodar. En el

programa ANSYS, se le conoce como el tipo de elemento “Combin 14”.

58

Fig.22 Modelamiento de Resortes

-

Modelamiento de cargas de las 4 camionetas con carga máxima. El peso

bruto de cada camioneta era de 4 Toneladas. Esta carga es distribuida en

la parte apoyada de las llantas sobre la cubierta. En cada camioneta hay 4

apoyos, en total hay 16 apoyos, cada uno soporta aproximadamente 10 KN.

Fig.23 Distribución de Carga

13) Resultados

Se muestra los siguientes diagramas de esfuerzos y deformaciones en toda la

embarcación (comportamiento estructural de la barcaza).

59

Fig.24 Diagrama de Esfuerzos

Haciendo un corte en la parte de la sección media, vemos como se distribuye los

esfuerzos en el casco del fondo por medio de los puntales.

Fig.25 Distribución de Esfuerzos

En el estudio de la embarcación fluvial se obtuvo como esfuerzo máximo de Von

Misses de 203.18 MPa. en las esquinas de algunos perfiles por ser puntos duros

(concentración de esfuerzos) y en un análisis particular de los perfiles se soluciona

el problema dando cierto radio de curvatura en las esquinas, pero el esfuerzo

máximo que debemos resaltar es de 70 MPa. como máximo en un análisis global.

Por lo tanto, nuestros resultados están por debajo del esfuerzo de fluencia del

material (Acero estructural A36).

60

14) Conclusiones

Se determinó la teoría en la cual trabaja el software ANSYS.

Se validó el análisis estructural de la placa ortotropica y se determinó

el número de nodos mínimo en cada refuerzo, para los futuros

enmallados.

Se localizó y calculo el esfuerzo de trabajo máximo de la barcaza.

Se logró saber cómo es el comportamiento estructural de la

embarcación fluvial.

15) Bibliografía

Libro de estructura del Ing. Williams (Ex catedrático de la UNI).

Zienkiewicks, O.C. y Taylor, R.L. (1994), “El Metodo de los Elementos

Finitos”(FEM).

American Bureau of Shipping (2008), “Rules for Building and Classing, Steel

Vessels, Part 3, Hull Construction and equipment”, American Bureau of

Shipping, ABS.

“Geometry of Ships” Autor: John Letcher.

“Strength of Ships and Ocean Structures” Autor: Alaa Mansour & Don Liu.

ABS, “Safehull Finite Element Analysis of Hulls Structures”

61

https://sites.google.com/site/danieljimenez94/mywork/tutorialanalisisestatic

odedeformacionesensolidworks

Tutoriales de ansys. (http://www.kxcad.net/ansys/)

http://www.padtinc.com/blog/the-focus/ansys-mesh-connections-anothertool-for-meshing-surface-assemblies.

http://www.simutechgroup.com/FEA/fea-tips-tricks-macros-buoyance

floating.html.

62

© Copyright 2026