Control de calidad Innova >12

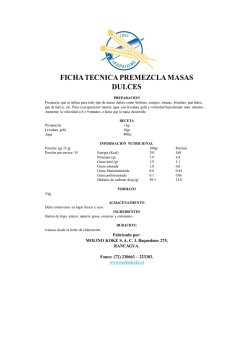

VOLUMEN 4 PrOCEsaMIENTO DE CarNE ENFOCADO en la manipulación de los recortes >3-5 Detección de huesos y análisis de las grasas en OSI >8 SLANEY FOODS Pensando en el futuro >10 Control de calidad Innova >12 ÍNDICE 2 3 5 6 8 9 10 Innovación mediante la colaboración Aproveche al máximo los recortes mediante una manipulación eficiente Mezcla y molienda Kepak presenta la gestión de los recortes de carne de res Detección de huesos y análisis de las grasas en OSI Etiquetador impermeable para cajas Slaney Foods: Pensando en el futuro con la StreamLine 12 13 Control de calidad Innova 14 Lynca Meats, llevamos a casa bacon de calidad máxima y consistente 15 16 Deshuesado de la cabeza del cerdo 2 ProFIVE: Calidad inigualable de la carne Centro de demostraciones Progress Point Innovación mediante la colaboración «Innovación mediante la colaboración» resume la filosofía de Marel y la manera en que hemos trabajado durante muchos años con la industria de carnes rojas. Al trabajar juntos estrechamente, creamos las mejores soluciones para el procesamiento primario o Case-Ready de las carnes. Cuando trazamos los planes para una nueva sala de deshuesado y recortes para Slaney Foods en Irlanda, por ejemplo, pasamos muchas horas debatiendo y analizando sus necesidades y las posibilidades de procesamiento. Esto se hizo para garantizar que proporcionáramos una solución de vanguardia de la que tanto el cliente como Marel estuvieran orgullosos y felices. El énfasis especial en la manipulación de los recortes en este número de Insight Procesamiento de Carne refleja el liderazgo de Marel en el desarrollo de soluciones para la manipulación de los recortes, que permitan a los procesadores satisfacer las demandas de los consumidores en relación con la seguridad y la calidad de los alimentos, y el contenido de grasas. Disfrute de este número de Insight Procesamiento de Carne. David Wilson Director General Centro de Industrias Cárnicas P r o c e s a m i e n to d e C a r n e Aproveche al máximo los recortes mediante una manipulación eficiente Durante muchos años, Marel ha invertido en el desarrollo de la tecnología de rayos X para medir las propiedades de la calidad de la carne. Este avance consiste en la puesta en marcha de la tecnología de doble energía, los algoritmos de detección y la optimización de los sensores de rayos X en el equipo. Como consecuencia de ello, actualmente, Marel cuenta con muchas maneras de ayudar a los procesadores de carne a medir y controlar la calidad de su carne. Contar con funciones primordiales como la detección de huesos, la detección de metales, la medición de la relación grasa/carne sin grasa y la agrupación por lotes solo es suficiente cuando forma parte de un sistema completo que satisface las necesidades del procesamiento de la carne. Ello precisa un conocimiento sólido de la industria cárnica y una colaboración estrecha con los procesadores durante el desarrollo. Ahora, Marel ha lanzado dos sistemas innovadores para la manipulación de los recortes (con patentes en trámite): el sistema de gestión de los recortes (SGR) y el sistema de inspección de la carne entrante (ICE). El SGR se ideó para las instalaciones de deshuesado que garanticen que el recorte obtenido tenga una proporción entre grasa/magro correcta a un peso fijo y sin hueso. El sistema de ICE se ideó para otros establecimientos de procesamiento que tienen que comprobar la calidad del material entrante. Principio del sistema de gestión de los recortes La TMS/SGR consiste en tres elementos principales: una estación de alimentación, un equipo de rayos X Sensor X y un clasificador. La estación de alimentación crea prelotes segregados de recortes preclasificados manualmente, lo que permite que el resto del sistema manipule eficazmente los recortes. A través de los rayos x (SensorX) el sistema calcula la proporción magro químico (CL) exacto de los recortes* y examina la presencia de contaminantes. A continuación, el prelote se envía al clasificador y, posteriormente, se desvía a la puerta de entrada óptima. * Carne sin grasa (CSG) La carne sin grasa (CSG) es el punto de carne sin grasa determinado por el método de laboratorio de Soxhlet o mediante una tecnología como la de rayos X. Clasificador Sistema de gestión de los recortes SENSORX Estación de alimentación Flujo de recortes no clasificados Prelotes preclasificados de recortes Prelotes con carne sin grasa y peso conocidos Lotes con niveles y peso predefinidos de carne sin grasa 3 Sistema de Inspección de la carne entrante Cuchillo de rechazo Recorte inspeccionado libre de hueso con porcentaje magro (CL) conocido Las funciones principales del sistema consisten en medir la carne sin grasa y agruparla en un peso fijo, mientras simultáneamente se buscan fragmentos óseos y otros contaminantes. Estas funciones principales permiten el control del proceso en que la carne se combina para formar lotes de peso fijo. Esto es de gran utilidad para el procesador, ya que reduce al mínimo el exceso de carne sin grasa y el riesgo de reclamos, y aumenta la calidad global del producto. SENSORX Bomba de alimentación Contaminantes 100kg 72CL Flujo de recorte formado 110kg 70CL Grasa Ilustración 1 Asimismo, el sistema permite a los procesadores ofrecer una cartera de productos más flexible, para que puedan aumentar al máximo el valor de su producto en el cambiante mercado de los recortes. El SGR/TMS permite al procesador: 1. Reducir al mínimo el exceso de carne sin grasa. 2. Reducir los reclamos por la presencia de contaminantes. 3. Reducir los reclamos por la presencia de grasa. 4. Optimizar el valor del recorte, al seleccionar la mejor mezcla de puntos de carne sin grasa, lo que se traduce, de manera acumulada, en unos márgenes más altos globalmente. 5. Mejorar la reputación como proveedor de calidad. 6. Reducir los costes de mano de obra. 4 Por último, suministrar un producto consistente de gra calidad es importante para que los procesadores refuercen su posición en el mercado, y asimismo abrir las puertas a nuevos mercados. Reducción al mínimo del exceso de carne sin grasa Un procesador que vende productos que cumplen con las especificaciones de la carne sin grasa no desea suministrar un producto demasiado magro. Por lo general, la variación permitida está en los límites de +/- 2 a 4 puntos de carne sin grasa. Por ejemplo, un procesador que desee suministrar 70% de carne sin grasa tendría que estar dentro de los límites de 68 a 72% de carne sin grasa. En este caso, si se suministra un producto Combos con más de 72% de carne sin grasa; habría un exceso de carne sin grasa. Por tanto, la parte de carne que sea más magro puede subirse a una categoría más alta de carne sin grasa. Esto significa que la grasa se puede usar de la manera más eficaz posible. La figura 1 muestra cómo es posible introducir más grasa y aumentar la cantidad global del 70% de carne sin grasa de los recortes. En cualquier caso, el valor total del producto será siempre más alto mediante la disminución del exceso de carne sin grasa. Si un producto de lotes de recorte tiene alguna cantidad de exceso de carne sin grasa, es posible calcular la cantidad de producto que puede subirse de categoría. Véase la figura 2. Por ejemplo, puede verse que si un producto de 60 de carne sin grasa es en realidad de 62 de carne sin grasa, se pueden añadir 10 kg de grasa para bajar los 62 de carne sin grasa a 60. Sistema de inspección de la carne entrante El sistema de ICE consta de tres elementos principales: un sistema de alimentación de entrada, el cual asegura un flujo constante de material a través del sistema; un SensorX para determinar la carne sin grasa y buscar contaminantes de hueso, y un cuchillo de rechazo para eliminar eficazmente un contaminante del flujo de P r o c e s a m i e n to Cantidad de grasa mejorable para 100kg de carne, dependiendo del sobrepeso magro Kg de grasa Soprepeso magro (punto de CL) Ilustración 2 producto. Asimismo, el sistema incorpora el software Innova, que recoge toda la información acerca de la carne procesada. Con Innova, el procesador puede generar informes mostrando un resumen del rendimiento del proveedor. El sistema de ICE permite al procesador evaluar de manera rápida y eficaz la calidad de la carne entrante. El proceso es el siguiente: un volquete descarga un combinado entrante y el recorte se introduce en el sistema de alimentación de entrada, lo que produce un flujo continuo de productos que la unidad de rayos X, SensorX, escanea. Si se encuentra algún contaminante, la cuchilla corta una pequeña parte del flujo de producto. El material desechado se acumula en una cinta transportadora amortiguadora para su inspección manual y se vuelve a escanear posteriormente. El sistema de ICE hace que sea posible aumentar al máximo la producción a la velocidad de detección de huesos más alta posible. Cuando se conoce la carne magro total del combinado, el procesador puede ajustar manualmente la receta para conseguir el porcentaje de grasa final con precisión. d e C a r n e El sistema de ICE permite al procesador: 1. Evaluar la carne sin grasa y el contenido de hueso de la carne entrante. 2. Eliminar eficazmente los contaminantes. 3. Usar la información acerca de la proporción magro para ajustar la mezcla de materia prima, a fin de obtener una carne sin grasa correcta. Disminución de los reclamos por la presencia de contaminantes Los huesos son una fuente frecuente de quejas en la industria cárnica, y la demanda de carne sin hueso se traslada del usuario final al productor del recorte. Esto hace que los sistemas de SGR e ICE sean instrumentos de gran valor para reducir al mínimo las quejas por la presencia de hueso, así como para buscar otros contaminantes densos, especialmente en segmentos de mercado delicados frente a la presencia de huesos, como las cadenas internacionales de comida rápida, los productores de embutidos y albóndigas, y los supermercados de lujo. MEZCLA Y MOLIENDA: preparación de carne óptima En 2013 Marel añadió una gran variedad de líneas de mezclado y molienda a su cartera de productos, ideadas para la preparación óptima de: hamburguesas, carne picada, salami y pepperoni, albóndigas y embutidos. La adición de estos productos de mezclado y molienda, que anteriormente eran de Carnitech, refuerza el potencial de Marel en los mercados cárnicos y productos elaborados. Carnitech era un proveedor sólido de este tipo de equipos, y los mezcladores y moliendas pueden actuar como equipos autónomos o bien pueden integrarse con las líneas de inspección de Marel, como la inspección de carne entrante y el sistema de gestión de los recortes, o líneas de productos elaborados. Mantenimiento mínimo Los mezcladores se suministran como ejes simples o dobles y pueden soportar cargas pesadas con capacidades de tanques que van de los 500 a los 7.000 litros. Los mezcladores exigen un mínimo absoluto de mantenimiento y se caracterizan por un diseño extremadamente higiénico. Uso flexible Las picadoras de carne flexibles se fabrican para manipular capacidades muy altas. La construcción robusta garantiza una producción eficiente y rentable, y la higiene y la seguridad de los alimentos son elementos fundamentales del diseño. Las picadoras pueden utilizarse para la carne fresca en todas las formas y tamaños, como también bloques congelados de carne, independientemente de la temperatura. También, hay modelos combinados que pueden manipular tanto para carne fresca como congelada. 5 Kepak presenta la gestión de los recortes de carne de res Del 30 al 40% del canal de carne de res va a productos de valor añadido al procesador de carne irlandés, el Grupo Kepak, un porcentaje que es parecido al de otras plantas europeas de procesamiento de carne de res. Para manipular eficazmente los recortes para el procesamiento de los productos elaborados, Kepak se asoció con Marel para desarrollar un sistema de vanguardia de procesamiento de los recortes, adaptado a sus necesidades. En 2011 Kepak vio nuevas oportunidades en el mercado minorista de carnes rojas y decidió reestructurar su producción en consecuencia con ello. Con una producción nueva de valor añadido, Kepak tuvo que reconstruir y reformar una de sus plantas (en Ballymahon, Irlanda). Kepak se concentró especialmente en la sección de recortes de la producción, con la intención de producir y gestionar, de la manera más eficaz posible, los recortes para recetas específicas de carne picada y hamburguesa. El Administrador del Centro, John Walsh (izquierda) y el Supervisor de Producción en Kepak Ballymahon, Richard Smyth, usan la notificación en directo desde el sistema de gestión de los recortes para la gestión y el control de la producción. 6 La importancia de una manipulación eficaz de los recortes Al manipular recortes para recetas específicas, es importante que se pueda lograr un porcentaje determinado de grasa/magro objetivo, de manera constante y en cantidades específicas. Según John Walsh, Administrador del Centro de Kepak, en Ballymahon, «Una clasificación manual exacta de grandes cantidades de recorte, basada en la vista humana, para decidir cuál es el porcentaje exacto de grasa, es sumamente difícil y requiere operarios muy capacitados. Por lo tanto, la automatización fue una decisión obvia para nosotros.» Impresionante equipo en Kepak «Cuando empezamos el proyecto con Marel, estábamos impresionados por su método para encontrar la solución correcta para nosotros», dice Walsh. «Cuestionaron nuestros métodos de procesamiento, así como a ellos mismos, para crear la mejor y la más eficaz solución para nosotros, en lugar de buscar lo más fácil.» El sistema de gestión de los recortes que Marel y Kepak desarrollaron automatiza el análisis de los recortes para la proporción de grasa/magro, y permite a Kepak gestionar mejor sus recortes y alcanzar los porcentajes de grasa objetivo. El equipo supone dirigir los recortes desde dos líneas de deshuesado a una de dos unidades de alimentación de entrada del sistema de gestión de los recortes, una para el recorte de cuarto trasero y otra para el recorte de cuarto delantero. En las unidades de alimentación de entrada, dos operarios clasificadores precalifican visualmente los recortes, empujando las piezas (de hasta 5,5 kg) en uno de los contenedores amortiguadores (por ej., grasa, intermedio, magro). A continuación, la carne se pasa a una cinta transportadora que lleva al análisis de grasa de SensorX y la unidad de detección de huesos. Al escanear la carne según las variaciones de densidad, al usar la tecnología de rayos X, el SensorX puede determinar el peso y la proporción del porcentaje de grasa/magro (SGR), y se puede detectar cualquier contaminante peligroso incrustado en la carne. Los resultados de cada medición de carne sin grasa se envían al siguiente Trimgrader (Clasificador de recorte) y la carne se dirige a la puerta de entrada asignada, para formar un lote final con el peso y la proporción del porcentaje de grasa/magro correcto, especificados por el procesador. El producto que contiene contaminantes peligrosos se retira del proceso mediante puertas de desechos en el Trimgrader para que los contaminantes se retiren manualmente antes de pasar por segunda vez a través del sistema. Peso y Porcentaje de grasa objetivo Muchos de los clientes europeos de Kepak basan su producción en recetas; p. ej., una receta basada en una cantidad fija de cajas de recorte, lo que hace que el peso fijo sea muy importante. Por esta razón, para Kepak, la capacidad para obtener lotes de peso fijo con un contenido fijo de la proporción de grasa/magro es fundamental. El sistema se desarrolló para cumplir los requisitos de una variedad de clientes de muchos países y con especificaciones distintas. Además, las unidades de alimentación de entrada separadas según el tipo (cuarto trasero y cuarto delantero) ayudan a que Kepak pueda rastrear el recorte a uno de sus proveedores de mataderos. Satisfacción del cliente mediante la exposición del producto El sistema de gestión de los recortes en Kepak constituye un gran éxito para los clientes. Según Walsh: «Desde la puesta en marcha del sistema de gestión de los recortes, prácticamente P r o c e s a m i e n to Los recortes se clasifican en prelotes antes del análisis del porcentaje de grasa. no hemos tenido quejas de nuestros clientes por la presencia de grasa. Al principio, estaban un poco escépticos acerca de la presencia de hueso y las determinaciones de la proporción de grasa/magro que les presentamos, pero al mostrarles el sistema y explicarles la tecnología, aquello cambió. Todos los clientes han aceptado ahora que es confiable.» El sistema de gestión de los recortes funciona con el software Innova, lo que significa que toda la información está vigente. Es fundamental tener información en tiempo real, especialmente en cuanto a desechos de huesos y la información sobre el peso del objetivo final de los lotes. «Nuestros informes muestran que los desechos son inferiores al 3%», dice Walsh, «y el promedio de los informes diarios muestra que la desviación de la proporción de grasa/magro está dentro del 1% del nivel de carne sin grasa. Esto tiene un enorme valor para nosotros.» La información procedente del sistema también se utiliza para la planificación y la evaluación, lo que ayuda al control y la gestión global de las operaciones de la compañía. El acuerdo de servicio trae tranquilidad El sistema se ha comportado más allá de las expectativas en lo que se refiere a la calidad, la seguridad y la precisión; sin embargo, el servicio sigue siendo una parte importante de la colaboración con Marel. Walsh explica: «Hemos establecido un acuerdo de servicio con Marel para mantener el sistema funcionando en buenas condiciones. Para nosotros es funda- d e C a r n e Agrupación de los lotes finales de peso fijo en el Trimgrader. mental que el sistema esté siempre en funcionamiento, ya que forma una parte integral de las instalaciones de producción global. Asimismo, teniendo en cuenta que la tecnología del sistema de gestión de los recortes sea nueva, un acuerdo de servicio nos da la tranquilidad necesaria para poder concentrarnos en el procesamiento de la carne.» Kepak en resumen El Grupo Kepak está formado por tres unidades estratégicas de negocio: División Cárnica de Kepak (KMD), Alimentos Preparados de Kepak (KCF) y AgraKepak Internacional. El negocio de Kepak está impulsado por la atención a las demandas de sus clientes y al trabajo con sus proveedores para suministrar de acuerdo con las especificaciones acordadas. La compañía ofrece una amplia gama de productos de carne de res fresca y congelada para los clientes en los sectores minorista, servicio de alimentos y de fabricación. El Grupo Kepak procesa cada año más de 250.000 reses, 600.000 ovejas y 300.000 cerdos. Cuenta con varias plantas de fabricación en toda Irlanda y Reino Unido, con oficinas de ventas en los principales mercados europeos e internacionales. La planta que se presenta en este artículo está situada en Longford/ Ballymahon, Irlanda. DIRÍJASE A: www.kepak.com Envasado según las especificaciones del cliente 7 Detección de huesos y análisis de grasa en OSI OSI y Marel se asocian para crear una solución completa para la revisión de la materia prima La seguridad de los alimentos es una preocupación para los consumidores de todo el mundo. El Grupo OSI Group, LLC de procesamiento de alimentos suministra productos proteicos de valor añadido a muchas marcas principales de servicios de alimentos y minoristas, y toma muy en serio esta preocupación. Dos de sus preocupaciones por la seguridad de los alimentos son la presencia de huesos en los productos terminados y la consistencia de la calidad de los productos. Inspección de la carne entrante (ICE) Ante la ausencia de soluciones en el mercado que pudiesen garantizar un producto terminado sin huesos, así como el análisis de la proporción de grasa/magro, OSI y Marel decidieron trabajar juntos para desarrollar este tipo de sistema. El resultado final de esta colaboración fue el sistema de inspección de la carne entrante que se instaló en una planta de OSI en 2012. Este sistema utiliza la tecnología de rayos X para detectar huesos y otros contaminantes duros, así como para determinar la proporción de grasa/ magro real de los recortes de res y cerdo. Los huesos y otros objetos extraños se extraen del flujo de producto con un mecanismo de desechos avanzado en el sistema. Antes de 2012, los huesos de mayor tamaño pasaban a través de las picadoras, lo cual a su vez producía muchos fragmentos óseos. OSI se basaba en el sistema de eliminación de huesos de sus picadoras, lo que era solo parcialmente eficaz en la eliminación de todas las piezas de hueso que se creaban. Esto significaba que, lamentablemente, el sistema perpetuaba el problema que pretendía eliminar. La notificación de resultados mejora la calidad Actualmente, OSI usa el sistema de ICE en el extremo frontal del proceso de producción para detectar y eliminar huesos antes de que entren en las picadoras y se conviertan en fragmentos óseos más pequeños y sean más difíciles de detectar. Gracias al elevado grado de precisión del sistema de ICE, OSI puede usar una aplicación informática especializada para rastrear lotes específicos de materia prima desde los proveedores originales. OSI utiliza los informes que «Con el sistema de inspección de la carne entrante de Marel, hemos hecho que las quejas por presencia de hueso en una de nuestras plantas hayan disminuido completamente en el último año y medio. Este es un gran logro para nosotros y para nuestros clientes.» Larry Glaser, Apoyo de las Operaciones de Dirección de OSI 8 obtienen del sistema de ICE para detectar el porcentaje de grasa y la cantidad de objetos extraños encontrados. Esto ha hecho que los proveedores de OSI sean más responsables en cuanto al porcentaje de grasa de la carne y al contenido de huesos, por lo que la calidad de la materia prima que OSI recibe ha mejorado drásticamente desde que empezaron a usar el sistema de ICE. Larry Glaser, Apoyo de las Operaciones de Dirección de OSI, dice: «Al principio, nuestros proveedores no podían aceptar que estuviésemos encontrando esa cantidad de huesos en la materia prima que nos suministraban. Bryan Dedrickson, Gerente de Planta de OSI en West Jordan (EE. UU.). P r o c e s a m i e n to Sin embargo, los llevamos a la planta y les dejamos observar el sistema en funcionamiento. Eso hizo que las dudas se disiparan rápidamente.» OSI ha obtenido ventajas parecidas en cuanto a la carne sin grasa. Bryan Dedrickson, Gerente de Planta de OSI en West Jordan (Utah, EE. UU.), explica: «Con las capacidades de escaneado y notificación del sistema de ICE, ahora podemos analizar cada gramo de un combinado de 1000 kilos para determinar el punto de grasa/magro. Ya no hay las llamadas muestras «representativas». Sabemos desde el principio si un envío determinado de carne de res está o no a la altura de las normas que hemos establecido. Si especificamos un 90% de carne de res magra, más o menos un 2%, y la materia prima entrante solo tiene un 85% de carne sin grasa, podemos presentar un reclamo con el proveedor por la presencia de grasa.» La consistencia se traduce en clientes felices Muchas veces, las recetas de OSI mezclan varios tipos de carne para crear las características del producto que los clientes esperan. Al señalar el porcentaje de grasa preciso, que el sistema de ICE proporciona, los usuarios saben exactamente qué es lo que introducen en la mezcla, lo que les permite obtener productos de mayor calidad de manera más consistente de lo que harían sin el sistema de ICE. La precisión del sistema también reduce la pausa requerida para hacer correcciones en la receta. Larry Glaser explica: «Podemos producir las mismas recetas con mayor precisión. Ahora, el producto es correcto todas y cada una de las veces.» Nuevas oportunidades Larry Glaser ve nuevas oportunidades de productos con el nuevo sistema de ICE. «La belleza de poder eliminar los huesos del producto, antes de que vaya a la picadora, nos ofrece la oportunidad de picar la carne de manera ligeramente más gruesa. A su vez, esto mejora la textura o el bocado de los productos que fabricamos. Ha abierto realmente más oportunidades para nuestro negocio», dice. d e C a r n e “Nuestro proveedor siempre tiene la capacidad de hacer lo que necesitamos que haga. La ICE les da el incentivo para hacerlo”. Larry Glaser, Apoyo de las Operaciones de Dirección de OSI OSI en un vistazo OSI es una compañía procesadora de alimentos, privada y de ámbito mundial, que provee productos proteicos de calidad a muchas marcas de servicios alimentos y minoristas de todo el mundo. Otto Kolschowsky, un inmigrante alemán que vendía carnes en una carreta en el centro de Chicago, fundó el Grupo OSI en 1909. En 1917, el negocio se amplió al comercio mayorista de carnes. En 1955 la compañía empezó a suministrar hamburguesas a una compañía bisoña y minorista de restaurantes, cuyo negocio principal eran los sándwiches. En la actualidad, el Grupo OSI cuenta con más de cincuenta fábricas en 17 países. DIRÍJASE A: www.osigroup.com Etiquetador impermeable para cajas La pesadora y etiquetadora de cajas y contenedores OCM9500 de Marel, de calidad comprobada, se han actualizado con un chasis y un indicador impermeables para resistir el lavado a fondo para IP69K, siempre que la impresora se cubra o retire. La OCM9500 es a prueba de agua, adecuada para las aplicaciones automáticas de pesaje y etiquetado, tanto en entornos de producción húmedos como secos. La unidad manipula contenedores y cajas de hasta 40 kg de peso, proporcionando una precisión uniforme del pesaje, con un rastreo automático en cero. La velocidad está sujeta al tamaño de las cajas y a los requisitos de impresión de las etiquetas, es decir, los contenedores europeos de 600 mm x 400 mm se pueden pesar y etiquetar automáticamente, a velocidades de hasta 35 unidades por minuto. Se pueden aplicar etiquetas en la parte frontal o lateral de la caja, mediante una combinación de hasta ocho aplicadores de etiquetas, incluida la impresión de códigos de barras, fechas de caducidad o consumo preferente, como también información de rastreo del almacén. La vida prolongada del cabezal de impresión contribuye en gran medida a sus bajos costes operativos. La OCM9500 se ha aprobado en toda Europa y en territorios seleccionados para su uso en el etiquetado de precios por peso y aplicaciones de comprobación del peso. La Integración con Innova está disponible para ayudar en el control del proceso de empaquetado y despachado. 9 SlaNEY FooDS INtErNatIoNal - NOS ANTICIPAMOS CON LA INVERSIÓN DE UN NUEVO SISTEMA DE DESHUESADO Y RECORTE Slaney Foods International, un procesador irlandés de alimentos, reinvierte constantemente en sus instalaciones y procesos con el fin de optimizar las capacidades de producción, y reafirmar su compromiso con la innovación y la excelencia operativa. Diseño de una nueva sala de deshuesado En Slaney Foods saben exactamente lo importante que son los sistemas de control de inventario y la producción eficiente para sus negocios. En 2010 Slaney Foods invirtió en la instalación de un sistema StreamLine completo en su sala de deshuesado y recorte de carne de res. Su sala de deshuesado es hoy en día una de las plantas más modernas e innovadoras de Irlanda, gracias a su uso de sistemas tecnológicos. Leslie Warren, Gerente de Fábrica, explica: «Nuestro sistema anterior no ofrecía ningún control centralizado de la gestión, tenía malas características de trazabilidad y muchas veces causaba problemas. Hemos trabajado con Marel para diseñar un sistema de procesamiento de tecnología de punta en la sala de deshuesado. Con este sistema nos es más fácil controlar nuestros indicadores principales de rendimiento (IPR), tales como la cantidad producida, el rendimiento, la calidad, la capacidad y la eficiencia de la mano de obra, en tiempo real de producción, como también garantizar el cumplimiento de las normas de calidad y seguridad alimentaria.» deshuesado y recorte ha estado instalado en los últimos cuatro años y ha ayudado a la compañía a aumentar el rendimiento en un 10 a 15%. Leslie Warren cita dos razones principales de este aumento: • El sistema tiene un diseño ergonómico, en donde los cortes se suministran de manera automática y directamente desde y hacia el operario. «Para poder suministrar a nuestros clientes un producto seguro y de gran calidad, debemos tener un sistema que haga un seguimiento de los movimientos del stock y el producto en toda la cadena del procesamiento. Con la seguridad alimentaria como una preocupación mayor que nunca, un sistema eficaz de rastreabilidad es fundamental para nosotros», añade Leslie Warren. • El sistema es una herramienta de gestión eficaz: se controla individualmente a los operarios en la cantidad producida y en el rendimiento. Automatización que da resultados Al entrar en la sala de deshuesado de Slaney Foods, se puede ver inmediatamente la eficiencia y la eficacia con la que este sistema funciona. El sistema StreamLine de Solución StreamLine El sistema StreamLine de deshuesado y recorte, como el de Slaney Foods, es un sistema inteligente y flexible para el control, análisis y maximización de la producción de la sala de deshuesado. Con el sistema, todos los datos relativos a todo el proceso de corte y deshuesado se pueden recoger y analizar con el software Innova, brindando un panorama general de cifras de productividad, rendimiento y calidad, incluso al nivel de cada operario. Esto facilita el control de la carne y que se pueda ver dónde el proceso funciona de manera eficaz o ineficaz; en otras palabras, qué se añade o resta de los beneficios de sus operaciones. El sistema se adapta a las necesidades individuales de producción, y la experiencia ha demostrado que el tiempo de retorno de la inversión puede ser de solo 12 meses. Las capacidades para las instalaciones de deshuesado comienzan aproximadamente en 10 cabezas de ganado y 20 cabezas de cerdo por hora, y para la producción de producto listo para cortar, la capacidad empezaría aproximadamente en 500 kg por hora. Las funciones como desollado, corte de sierra, recolección de carne, gestión de recorte y análisis de grasa se pueden integrar en el sistema StreamLine, y el flujo de línea puede cubrir otras funciones, como etiquetado, envasado y congelado. Esto hace que el sistema StreamLine sea una solución completa en la sala de deshuesado, desde la entrada de la materia prima hasta el despacho del producto. 10 «Con el sistema StreamLine hemos ganado en muchos aspectos al no cortar excesivamente los recortes primordiales. Esto aumenta el valor de los cortes de carne», explica Leslie Warren. John Harris, Gerente de Producción de la sala de deshuesado, añade: «El sistema StreamLine es muy flexible. Una ventaja es que podemos cambiar fácilmente de un lote a otro en la P r o c e s a m i e n to d e C a r n e Innova para StreamLine Innova Software Solutions es una parte fundamental del sistema StreamLine de deshuesado y recorte. Innova ofrece un control absoluto de la fábrica desde la recepción de animales vivos hasta la matanza, procesamiento, empaque y entrega. Trazabilidad en cada ejemplar Para permitir la identificación por cuerpo y lote, en cada ejemplar se agregan etiquetas con el área de procesamiento, tal como deshuesado, recorte y empaque. Instrucciones en tiempo real Cada operario recibe instrucciones en un terminal compacto ubicado frente a ellos en las estaciones de deshuesado y recorte. Innova selecciona automáticamente las tareas de corte para realizar, basadas en información en tiempo real sobre parámetros que dependen de la producción, como las especificaciones y la calidad de los cuerpos, las órdenes de producción activa y la prioridad de orden. Esto asegura la productividad y cortes óptimos en todo momento. Mayor control, producción y rendimiento Los resultados de producción y rendimiento estándar se almacenan en el sistema para todas las tareas. El rendimiento de los operarios se controla en tiempo real. producción y, sin embargo, seguir manteniendo la trazabilidad. Constantemente extraemos datos de procesamiento del sistema y trabajamos con ellos para optimizar nuestros procesos de producción. Todos los supervisores de línea pueden controlar de manera eficaz y sencilla la producción.» ¿Cómo funciona? Los cuartos de cadáveres de res se pesan en la sala de deshuesado y el sistema Innova de control de la producción recoge la información acerca de cada animal. Luego, la materia prima se corta según las especificaciones individuales y se pesan al entrar en el StreamLine para el deshuesado y el recorte. Los cortes primordiales de la línea de descomposición se distribuyen a las estaciones de trabajo del StreamLine, de acuerdo con la disponibilidad del operario, y se deshuesan, recortan y despellejan según las especificaciones individuales. Todos los cortes hacia y desde cada estación son completamente trazables durante todo el proceso de producción. Esto optimiza la eficiencia, la rentabilidad y la satisfacción del cliente. Tecnología para el futuro Slaney Foods emprendió a través de un análisis exhaustivo del mercado antes de invertir en este sistema StreamLine de tecnología de vanguardia. Esta inversión ha garantizado a que la compañía obtenga los resultados que estaba buscando: transparencia, aumento de la productividad, trazabilidad y excelencia operativa, lo que asegura a su extensa variedad de clientes de todo el mundo una carne de res irlandesa de primera calidad. Leslie Warren dice: «Creo que en la industria hay una gran necesidad de eficiencia y de mantener una calidad cada vez mayor. La automatización es el camino indicado y yo animaría a todo el que piense en invertir en su planta de procesamiento que mire las posibilidades futuras de avances de los productos y las tendencias del consumidor, y que emplee tiempo en adaptar el sistema a lo que realmente desean hacer con él.» Acerca de la compañía Slaney Foods International (SFI) es una empresa de procesamiento de carnes que está situada en el corazón del valle de Slaney, una de las principales regiones agropecuarias de Irlanda. Combina la carne de res irlandesa de la mejor calidad con plantas ultramodernas de procesamiento, para ofrecer una gama de productos de excelente calidad. Slaney Foods, junto con Irish Country Meats, el principal procesador de cordero, forma parte del Grupo Linden Food, que también comprende a Linden Foods en Dungannon, Co. Tyrone, un procesador líder de cordero y res. Establecido como negocio familiar en 1970, se enorgullece de su reputación como proveedor y productor únicamente de carne de res irlandesa de la máxima calidad; esta es la razón por la cual Slaney Foods está reconocido como «Los especialistas en carne de res». El suministro de materia prima de primera calidad y de excelentes cortes de carne de res constituye su negocio principal, y la compañía ha desarrollado exitosas relaciones sólidas y a largo plazo con clientes de primera calidad, como cadenas principales de supermercados, los servicios de alimentos y la industria de fabricación de alimentos. En la actualidad, la compañía emplea a aproximadamente 350 personas en su planta de Ryland Lower, Bunclody, Co. Wexford, en Irlanda. DIRÍJASE A: www.slaney.com 11 Gestión de la calidad digital en tiempo real Los procesadores de carne requieren soluciones que se ajusten a las necesidades de un entorno exigente y un rápido tiempo de entrega, y la manera en que se manipulan los datos es crucial para la mejora constante de los procesos. El control de calidad Innova ayuda a los procesadores a satisfacer estas demandas, al permitirles identificar de manera temprana los posibles problemas, reaccionar en tiempo real, mejorar continuamente la calidad, aumentar la seguridad de los alimentos y reducir al mínimo la repetición del trabajo. cómodos con el control de calidad, al satisfacer las demandas de las normas de seguridad alimentaria, someterse a inspecciones y comunicarse con los compradores. «El Software proporciona a los gerentes de calidad una caja de herramientas que pueden usar para adaptar un sistema de control de calidad sólido, funcional y de respuesta rápida para sus necesidades particulares,» dice Hjálmarsson. El control de calidad Innova permite un control digital y la automatización del proceso de control de calidad en toda la cadena de valor. Los gerentes de control de calidad pueden recoger información importante y valiosa para informes y análisis de tendencias personalizados, lo que permite mejorar los procesos. Gústaf Helgi Hjálmarsson, Consultor de Ventas de Control de Calidad Innova, explica: «La eficiencia se puede mejorar con el uso de tableros de mandos para controlar el rendimiento y responder en tiempo real. Esto permite a los procesadores comparar y evaluar a los proveedores, y ayuda a evitar posibles problemas al construir sobre tendencias pasadas.» El control de calidad Innova permite un registro flexible, una recolección fiable de datos y una completa trazabilidad, ya que todas las inspecciones están vinculadas directamente con la producción, la fuente de materias primas o los productos finales. Esto hace que los procesadores de carne se sientan más seguros y 12 Mejor control Mantener los tiempos de procesamiento al mínimo es crucial para los procesadores de carne. Si hay alguna desviación, deben saberlo en tiempo real para responder rápida y adecuadamente, a fin de evitar posibles riesgos y reducir al mínimo perturbaciones costosas. La mejor manera de hacer esto es pasar del control de calidad con papel a sin papel, con el uso del control de calidad Innova. Hjálmarsson dice: «Si en la actualidad, un procesador observa, por ejemplo, que la temperatura fue más alta de lo esperado de la semana pasada, ya es demasiado tarde para reaccionar. Sin embargo, si se sabe ahora mismo que hay algunos problemas de temperatura, se puede reaccionar inmediatamente y corregir, a fin de reducir al mínimo la pérdida de calidad y los retrasos de producción.» Con el control de calidad Innova, se pueden crear informes con ayuda del potente diseñador de informes para el usuario final del software. Estos informes pueden contener cualquier información necesaria, y se puede vincular el control de calidad con los datos de producción y trazabilidad. Conectados y desconectados Muchas plantas no pueden confiar en conexiones estables de Internet. Debido a ello, es que el control de calidad Innova cuenta con prestaciones de desconexión incorporadas para permitir el control, independientemente de la señal de Wi-Fi. Esta es una característica valiosa cuando se trata del control ambiental, el control higiénico y las inspecciones de los proveedores, entre otros. El control de calidad Innova apoya las normas internacionales de seguridad alimentaria, y todos los tipos de sistemas de gestión de la calidad, grandes y pequeños. La característica de desconexión resulta especialmente útil para la industria cárnica cuando se habla de la recogida de animales vivos, en donde el control de calidad puede empezar en la granja. El control de calidad Innova admite el uso de cámaras, lo que permite la realización de inspecciones con ayuda de una tableta con cámara incorporada y apoyada por una lista de inspección con fotos. Éxito comprobado Se han vendido más de mil sistemas de Soluciones de Software Innova, incluidos unos 150 sistemas de control de calidad Innova, con casi 500 estaciones de control de calidad. El control de calidad Innova es un sistema maduro que se ha desarrollado en colaboración con algunas de las más grandes compañías de producción de alimentos del mundo, y la segunda generación del control de calidad Innova se lanzó en marzo de 2014. VEA: marel.com/INNOVA/QualityControl P r o c e s a m i e n to d e C a r n e ProFIVE: CALIDAD de la carne inigualable Una vibrante colaboración entre Marel y Carnes Wijnen ha ayudado a garantizar que ProFIVE de Marel pueda obtener carne de gran calidad y en gran cantidad de producción, al mismo tiempo que es el sistema más versátil y adaptable de recuperación de carne en este campo. El procesador de carne holandés, Carnes Wijnen, fue uno de los primeros en ver el potencial de la tecnología de la carne picada y sin nervio (DMM en su sigla en inglés) para extraer la carne que queda en la columna vertebral después del deshuesado. La extracción de sus propios huesos es importante para Carnes Wijnen, ya que proporciona la calidad constante del producto que sus clientes demandan y también les proporciona control sobre la higiene y el entorno bacteriológico. Esto los hizo estar dispuestos a participar cuando Marel estaba en el proceso de concebir un nuevo recolector de carne. Jacky Wijnen, propietario de la compañía, explica: «Sabíamos que ProFIVE produciría la carne de la mejor calidad posible y nos inspiramos por el hecho de que podría proporcionar una cantidad de producción mayor con una calidad superior. La flexibilidad en la calidad de la carne también nos llamó la atención. Ser capaces de producir carne de calidad variable permite a los procesadores atender a una mayor gama de clientes. Por ahora, usamos la carne de 3 mm, pero confiamos que en el futuro podamos usar la flexibilidad de producir también otras calidades de carne. Podremos aprovechar las oportunidades según vayan apareciendo.» Combinando la pericia con la experiencia Muchos de los empleados de Carnes Wijnen han estado trabajando con la compañía durante más de veinte años y Marel usó toda su experiencia y pericia cuando ProFIVE estaba en las fases finales de desarrollo. Ambas compañías colaboraron estrechamente, especialmente en la parte tecnológica. Marel puso a prueba la producción de ProFIVE mediante el análisis de texturas, que proporcionó información valiosa para los clientes de Carnes Wijnen sobre el «bocado» de los productos finales con la carne de 3 mm. Las compañías procesadoras que producen snacks o salchichas adquieren la mayor parte de la carne de cerdo de 3 mm. El propietario, Jacky Wijnen, y el Gerente de Planta, Martien van de Vondervoort Durante las pruebas, Marel perfeccionó ProFIVE en Carnes Wijnen. Martien van de Vondervoort, Gerente de Planta de Carnes Wijnen, dice: «ProFIVE ofrece algunas ventajas importantes en comparación con DMM50: un mayor rendimiento del 4 al 6% de peso de entrada de hueso, mientras que al mismo tiempo se conserva la misma alta calidad de la carne. Además, nos ofrece la oportunidad de ampliar nuestros horizontes y trabajar en otros segmentos del mercado en el futuro.» Las colaboraciones con clientes como Carnes Wijnen mantienen en movimiento las ruedas de la innovación y ayuda a garantizar que Marel tenga éxito en enfrentarse con éxito a los desafíos que encuentran los procesadores de carnes. «Nuestra colaboración con Marel data de hace mucho tiempo», dice van de Vondervoort. «Comenzó hace más de 25 años y ha sido siempre fuerte.» «ProFIVE se ha llevado a cabo con el patrocinio compartido del Ministerio de Asuntos Económicos de Holanda, la provincia de Limburg, la provincia de Noord Brabant y la región de la ciudad de Eindhoven (SRE).» Wijnen en resumen Carnes Wijnen se centra en el procesamiento de piezas centrales de cerdo y produce aproximadamente 600 toneladas de cerdo y beicon cada semana. La compañía exporta beicon al Reino Unido, donde se corta en rebanadas en envases para la venta minorista y el servicio de comidas, y suministra vientre de cerdo y otras piezas centrales para productos elaborados a Europa. Compran piezas centrales y las deshuesan para producir veinte variedades de productos frescos y congelados de cerdo. DIRÍJASE A: www.wijnenmeat.nl 13 Las Polyslicers de Lynca Meats garantizan el mejor bocado todo el tiempo Llevando a Casa Consistencia, Bacon de Máxima Calidad Las compañías procesadoras de carne saben lo importante que es ser capaces de suministrar una calidad consistente de manera eficaz. Lynca Meats de Sudáfrica, el hogar de New Style Pork, es una compañía de este tipo, y por esta razón, optó por la rebanadora Polyslicer 1000 de Marel poco después de que la nueva máquina apareciese en el mercado, hace tres años. El procesamiento de carnes presenta muchos desafíos que son únicos, por lo que las compañías principales como Lynca Meats saben lo importante que es contar con los mejores equipos y sistemas de gestión en la fábrica. En el 2012 adquirieron la Polyslicer de Marel. Instalación personalizada «Elegimos la Polyslicer 1000 porque ofrecía características diferenciadas y se podía personalizar para satisfacer nuestras necesidades», dice André Snyman, Gerente General de Lynca Meats. «Se trata de una máquina compacta, versátil y fácil de usar, que nos ha permitido aumentar al máximo la productividad y el rendimiento.» La Polyslicer 1000 es una rebanadora automática que tiene prestaciones excepcionales y actualizaciones 14 retroinstalables, lo que brinda a los procesadores de carne la posibilidad de actualizarse a medida que la producción aumenta. Esta máquina, única en su tipo, puede cortar entre 1200 y 1500 rebanadas de bacon u otras carnes por minuto, lo que es importante para una compañía como Lynca Meats, ya que suministra a muchas cadenas de restaurantes del portafolio de marcas famosas, como Wimpy y Steers. Los clientes obtienen una calidad uniforme La precisión de las rebanadas es también un beneficio clave, especialmente para los clientes minoristas importantes, como Woolworths, que tiene la finalidad de ofrecer a sus clientes una calidad uniforme y consistente. La primera Polyslicer tuvo tanto éxito que, de hecho, Lynca Meats acaba de adquirir e instalar un segundo equipo. La Polyslicer 1000 está fabricada con acero inoxidable, y cumple las normas de IP65 y es impermeable según estas normas. Con el uso de un lecho de carga de 1.250 mm de largo de un grosor de hasta tres troncos, se garantiza una rebanada rápida y precisa. El rechazo de rebanadas también es estándar y se puede añadir un comprobador de peso para obtener una retroalimentación para aplicaciones de peso fijo. Sobre Lynca Meats Lynca Meats provée una gama de cadáveres de cerdo de calidad, productos primarios y procesados para las industrias de servicio de alimentos, al por mayor, al por menor y a las carnicerías. En el 2011 la compañía sudafricana New Style Pork (Pty) Ltd. se renombró a sí misma como Lynca Meats y ahora produce productos bajo las marcas de Lynca Abattoir y New Style Pork. La instalación es capaz de manejar 4.000 cerdos a la semana. Cuando la empresa se fundó en 1988, el número era de 100 cerdos. DIRÍJASE A: www.lyncameats.co.za P r o c e s a m i e n to d e C a r n e Deshuesado semiautomático de cabezas de cerdo enteras: Un producto derivado que se ha convertido en una fuente principal de carne y beneficios Aunque hasta el 50% de una cabeza de cerdo puede convertirse en productos valiosos, las ventajas económicas del deshuesado de cabezas de cerdo han sido tradicionalmente bajas. La carne de la cabeza del cerdo es notoriamente difícil de extraer y, en comparación con los hombros de cerdo, por ejemplo, la cantidad de producto es relativamente baja. Como resultado de ello, el deshuesado solo ha sido rentable para las compañías muy especializadas. La deshuesadora de cabezas de cerdo de Marel puede cambiar esto. Al dividir las tareas de deshuesado en acciones bien definidas y sencillas, y al sustituir la mano de obra por acciones mecánicas automatizadas en varios aspectos fundamentales, la necesidad de mano de obra capacitada disminuye considerablemente. Esto se traduce en una disminución importante de los costes de mano de obra y un aumento de la eficiencia, la producción y la cantidad de producto. 1 2 3 4 1. Precorte • 2. Preparación • 3. Extracción de la careta • 4. Deshuesado/recorte La carne de cabeza de cerdo recogida en la línea de PHD se puede procesar en una gran variedad de productos finales. Algunas posibilidades: Pieza de la cabeza del cerdo Aplicación Oreja, nariz Sopa, asado, comida para mascotas Corteza de cerdo sin carne Emulsiones de salchichas Corteza de cerdo con carne Salchichas de textura fina Recortes de cabeza de cerdo Salchichas de textura gruesa Carne de la sien Babi pangang, satay de cerdo, queso de cabeza, gelatina Carne del carrillo Satay de cerdo, babi pangang Hueso del carrillo con carne Galtas Cabeza entera Porchetta di testa Posibles instalaciones y estimaciones de rendimiento: Capacidad: cabezas/hora Mano de obra: cantidad de personas Eficiencia*: cabezas/hombre/hora 450 11 41 600 15 40 3 2 1 Capacidades y mano de obra requerida La deshuesadora de cabezas de cerdo es un sistema muy flexible y versátil, que se puede adaptar completamente a las necesidades de procesamiento, los productos finales requeridos y al nivel de capacitación de los trabajadores. 250 7 36 4 1. Mandíbula • 2. Careta con carne del carrillo • 3. Cráneo • 4. Carne de la cabeza 15 Progress Point de Carnes el 4 de marzo de 2015 para eventos de carnes rojas Progress Point, el centro de capacitación y demostraciones más reciente de Marel, está situado en Dinamarca, a solo cinco minutos del aeropuerto Kastrup de Copenhague. Las instalaciones cuentan con 2700 m2 de salas de demostraciones, salas de reuniones, un auditorio de gran tamaño, cocina profesional y un amplio comedor. Estas instalaciones de vanguardia son ideales para la presentación de los productos Marel, presentación de eventos, realizar reuniones y llevar a cabo talleres de capacitación. La zona de demostraciones está ideada para simular las condiciones reales de las plantas de procesamiento de alimentos, con 900 m2 de espacio contemplando zonas húmedas y de refrigeración. Se han llevado a cabo ya varios eventos para la industria de carnes rojas en Progress Point, incluso un evento de marinado y un ShowHow de carnes. Procesadores de carnes rojas de todo el mundo han participado en los eventos y han experimentado la gran diversidad de lo que Marel puede hacer para la automatización de los procesos, el aumento de la eficiencia y la reducción de los costes. Industria Cárnica Mundial • En Marel, nuestro objetivo es permanecer en la vanguardia al proporcionar tecnologías innovadoras para la industria procesadora de carne de res y de cerdo. • Contamos con la experiencia y una amplia organización de ventas y servicios para suministrar equipos y sistemas avanzados a nuestros clientes, creando valor y un máximo rendimiento del proceso. marel.com / marel.cl

© Copyright 2026