Parámetros que Afectan a la Interacción Físico

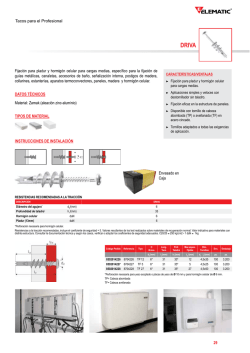

Parámetros que Afectan a la Interacción Físico-Química entre las Armaduras de Acero Galvanizado Anales de Mecánica de la Fractura, 31 (2014) y el Hormigón PARÁMETROS QUE AFECTAN A LA INTERACCIÓN FÍSICO-QUÍMICA ENTRE LAS ARMADURAS DE ACERO GALVANIZADO Y EL HORMIGÓN F.J. Luna1, *, M.C. Alonso1, M. Sánchez1, J.L. García1 y C. López1 1 Instituto de Ciencias de la Construcción Eduardo Torroja. Calle Serrano Galvache, 4, Madrid, España. * E-mail: [email protected] RESUMEN El presente trabajo aborda el estudio de la interacción armadura galvanizada en caliente/hormigón. Se contempla la sinergia de dos aspectos críticos: incidencia de la interacción electroquímica a edades tempranas en la adherencia de ambos materiales. Se ha analizado la influencia de la galvanización en la geometría de corrugas, el espesor de capa galvanizada, la interacción electroquímica y la generación de fuerzas de adherencia. Se han elaborado hormigones con CEM I 42,5 R/SR y CEM II/C-M con armadura de acero galvanizada y sin galvanizar. Los resultados revelan que el mayor espesor de recubrimiento galvanizado se encuentra en las zonas laterales de corruga. Durante las primeras horas de contacto del acero galvanizado en caliente con el hormigón, existe una fuerte actividad electroquímica. Sin embargo, este proceso no se ha reflejado en un detrimento de la adherencia, ya que tanto las armaduras de acero convencional como las galvanizadas han desarrollado tensiones de adherencia similares y la formulación base cemento empleada ha resultado ser más relevante que el tipo de armado. ABSTRACT The present paper deals with the study of hot-dip galvanized steel rebar/concrete interaction. The synergy between two critical aspects is considered: incidence of the electrochemical interaction at early ages on the bond strength of both materials. The effect of the galvanizing process on the ribs geometry, the galvanized coating thickness, the electrochemical interaction and the development of bond strength has been studied. Concretes containing CEM I 42.5 R/SR and CEM II/C-M with carbon and galvanized steel rebars embedded have been made. Results indicate that the thickest galvanized coating thickness is found in rib lateral areas. During the first hours of contact with the concrete, galvanized steel rebars present a strong electrochemical activity. However, this process have not turned into a decrease of bond strength, both conventional and galvanized steel rebars have developed similar bond strength and the type of binder used is the critical parameter. PALABRAS CLAVE: galvanizado, hormigón, adherencia 1. INTRODUCCIÓN Existe un interés creciente por la construcción de estructuras cada vez más sostenibles y durables. Los avances se dirigen hacia dos actuaciones fundamentalmente: 1) el desarrollo de hormigones más sostenibles, empleando para ello cementos alternativos al cemento Portland con altos contenidos en adiciones minerales 1, y/o 2) la incorporación de métodos de protección para la armadura, como la galvanización en caliente, con objeto de retardar a lo largo de la vida en servicio de la estructura los efectos provocados por la corrosión de las armaduras en ambientes de especial agresividad [2,3]. Estas tendencias hacen necesaria una investigación específica para conocer la interacción entre los nuevos materiales desarrollados. En el caso de la armadura galvanizada, tiene lugar una interacción entre el medio básico del hormigón y el zinc del recubrimiento galvanizado, inicialmente generando hidrógeno gas e iones zinc que progresivamente interaccionan con el calcio de la fase acuosa precipitando sobre la superficie de la armadura en forma de hidroxizincato cálcico (HZnCa) formando una barrera que aísla y protege a la armadura galvanizada 4. En este proceso, los álcalis del cemento influyen significativamente en el comportamiento del zinc en el medio básico del hormigón 5,6. Cementos con contenidos diferentes de álcalis pueden dar lugar a fases acuosas con diferente pH debido a que éstos, junto con la portlandita (Ca(OH)2) en el caso del cemento Portland son los responsables del pH final de la fase acuosa y de que existan diferencias en la formación de la barrera de HZnCa. Si el pH de la fase acuosa se 571 Anales de Mecánica de la Fractura, 31 (2014) mantiene en valores entre 12,8 y 13,2, la capa de HZnCa se forma más fácilmente, pero si el pH es más elevado la generación del HZnCa es más difícil debido también a un menor contenido de calcio en el medio [5,6]. Existe mucha incertidumbre en la literatura en relación al comportamiento adherente entre el hormigón y el acero [7-12], provocada en parte por el tipo y condiciones de ensayo y los materiales empleados, generalmente centrados en hormigones realizados con cemento portland, lo que dificulta la comparación. En el caso de la armadura galvanizada, esta incertidumbre es aún mayor debido en general a la escasez de conocimiento 2,3. La interacción entre la armadura galvanizada y el hormigón y su posible efecto en la adherencia es por tanto un fenómeno que es necesario comprender para conseguir un aprovechamiento máximo del sistema formado por ambos materiales. La presente investigación busca conocer si la interacción electroquímica entre el hormigón y una armadura galvanizada tiene o no repercusión sobre la adherencia entre ambos materiales a edades tempranas. 2. EXPERIMENTAL 2.1. Materiales y preparación de probetas Se han utilizado armaduras de acero al carbono B500 SD de 12 y 16 mm de diámetro. Estas armaduras se sometieron a un proceso de galvanización en caliente, como se observa en la figura 1. El recubrimiento galvanizado se produjo mediante la inmersión de la armadura corrugada de acero en un baño caliente de zinc (pureza 99,9%) a 450 ºC durante aproximadamente 1 minuto y posterior enfriamiento a la atmósfera. Como se observa en la tabla 1, el proceso de galvanización no ha afectado a las propiedades mecánicas. escoria de alto horno + 6% fíller calizo, CEM II/C-M (S-L). La dosificación de los hormigones empleados se recoge en la tabla 2. Ambos hormigones presentaron una consistencia blanda. Tabla 1. Propiedades mecánicas de las armaduras Acero Al carbono Galvanizado Límite elástico (MPa) 553 551 Tensión de rotura (MPa) 659 663 Tabla 2. Dosificación de los hormigones Componente Agua (kg/m3) Cemento (kg/m3) Escorias de alto horno (kg/m3) Fíller (kg/m3) Gravilla (6-12) (kg/m3) Arena (0-6) (kg/m3) a/c Hormigón con CEM I 237,3 Hormigón con CEM II/C-M 228,4 385,0 246,59 0,0 115,59 0,0 23,12 842,0 843,0 802,0 803,0 0,6 0,6 Se fabricaron series de probetas con tres tipos de geometrías: 1) cilíndricas de 15x30 cm para ensayos de compresión (3 para cada tipo de hormigón), 2) cúbicas de 10x10x10 cm con armadura galvanizada de 12 mm embebida 9 cm para ensayos de corrosión (3 para cada tipo de hormigón) y 3) cúbicas de 20x20x20 cm para los ensayos de arrancamiento (3 para cada tipo de hormigón y armado). Las probetas para adherencia se prepararon de acuerdo a lo que se prescribe en [13]: se empleó una armadura de 16 mm dejando embebida y en contacto directo con el hormigón una longitud de 80 mm y el resto recubierta con un tubo de plástico. A ambos lados del cubo de hormigón se dejó una longitud de armadura suficiente para garantizar las distancias establecidas que deben existir entre dicho cubo y los puntos de aplicación de la carga y de medida del deslizamiento. Las probetas para los ensayos de arrancamiento se curaron bajo agua a 20 ºC hasta la edad de ensayo (7 días en el presente estudio) y las probetas para compresión se curaron durante 28 días en cámara húmeda según norma. Figura 1. Aspecto geométrico de las armaduras: Arr.) Acero al carbono. Ab.) Acero Galvanizado en cliente. Para la elaboración de los hormigones se emplearon dos tipos de formulaciones base cemento: un cemento convencional, CEM I 45,5 R/SR, y una mezcla ternaria que se preparó con 64% CEM I 42,5 R/SR + 30% Las resistencias a compresión a 28 días fueron de 34,95 ± 0,96 MPa para el hormigón con CEM I y 36,42 ± 0,65 MPa para el que contenía CEM II/C-M. 572 Anales de Mecánica de la Fractura, 31 (2014) 2.2. Medida de la geometría superficial de las armaduras primeras 24 horas para conocer la interacción entre las armaduras galvanizadas y el hormigón. La geometría superficial de las armaduras determina la capacidad potencial de las mismas frente al desarrollo de su adherencia con el hormigón [13-14]. Altura de corruga (h), separación entre corrugas (b) e inclinación de corruga (β), en el caso de las corrugas transversales y oblicuas, y altura de corruga (a’), en las longitudinales, son parámetros críticos. Adicionalmente se estudió la anchura de corruga, medida que puede venir afectada por el proceso de galvanización. La longitud estudiada en cada barra contenía 11 corrugas a cada lado de la misma. Los parámetros geométricos de las 22 corrugas se determinaron con un comparador. La altura de la corruga longitudinal fue medida con un calibre. Para obtener los valores medios de cada parámetro para cada tipo de armado, se llevó a cabo una amplia campaña de medidas: 792 para la altura de corruga; 264 para la separación entre corrugas; el mismo número para la inclinación de la corruga; 528 para la altura de la corruga longitudinal y el mismo número para la anchura de corruga. 2.3. Ensayos de arrancamiento Se realizaron ensayos de adherencia siguiendo las prescripciones indicadas en [13] para un ensayo tipo pull-out. Se aplicó una carga de arrancamiento sobre el extremo largo de la armadura embebida en el centro del cubo de hormigón a una velocidad de 143 N/s, determinada teniendo en cuenta el diámetro de barra ensayado. En el extremo opuesto de la armadura se midió el desplazamiento producido con una precisión de 0,005 mm. 2.4. Medidas del espesor de la capa galvanizada En primer lugar, se tomaron dos fragmentos de armadura galvanizada, uno con un corte transversal y otro longitudinal. Posteriormente, se embebieron en una resina transparente y se pulieron sus superficies. Para identificar la continuidad del recubrimiento galvanizado se empleó la lupa estereoscópica, como se aprecia en la figura 2. La microestructura y el espesor de la capa se observaron con el microscopio metalográfico. Se comprobó que tenía una estructura convencional constituida por varias subcapas aleadas con diferentes proporciones Fe/Zn y una capa externa de zinc puro similar a la descrita en [2]. Para la medida del espesor de capa se utilizó un software “Metreo” sincronizado con un software de adquisición de imágenes. Con objeto de obtener un espesor representativo en cada una de las regiones estudiadas, se realizaron al menos 20 medidas. Figura 2. Detalle del recubrimiento de una armadura de acero galvanizada en caliente Para la medida del potencial de corrosión se utilizó un electrodo de referencia Ag/AgCl. La intensidad de corrosión se determinó a través de la medida de la Resistencia de Polarización (Rp) con compensación de la caída óhmica. Las medidas de corrosión se extendieron hasta los 7 días, edad a la que también se realizaron los ensayos de adherencia. 3. RESULTADOS Y DISCUSIÓN 3.1. Variabilidad de la geometría superficial de las armaduras por el galvanizado en caliente Se encontraron resultados diferentes dependiendo del parámetro considerado. Así, el valor medio de algunos parámetros es similar, no sólo entre barras del mismo tipo de armado, sino también entre barras con diferente tipo de armadura. Éste es el caso de la separación entre corrugas, como se observa en la figura 3, y de la inclinación de las mismas. 2.5. Medidas electroquímicas Se realizó un monitoreo en continuo del potencial de corrosión y de la velocidad de corrosión durante las Figura 3. Separación media entre corrugas para los dos tipos de refuerzos utilizados. 573 Anales de Mecánica de la Fractura, 31 (2014) Por otro lado, los valores medios de altura y anchura de corruga difieren significativamente cuando se comparan ambos tipos de armado, incluso también presentan pequeñas diferencias si se miden en barras pertenecientes al mismo refuerzo, aspecto éste último más acusado en las armaduras galvanizadas que en las de acero convencional. En la figura 4 se representa el caso para la altura de corruga. ocurre lo contrario con la altura de las corrugas longitudinales. Esta variación en la altura de corruga se comprobó observando el espesor del recubrimiento galvanizado mediante microscopía óptica. Se apreciaron cambios no sólo en la altura de corruga sino también en la anchura. Las medidas del espesor de la capa de galvanizado reflejaron que existe heterogeneidad en el espesor del recubrimiento, siendo mayor en las zonas laterales de corruga (214 ± 35 µm en transversales y oblicuas y 204 ± 38 µm en longitudinales) respecto a las zonas altas de las corrugas (157 ± 26 µm y 191 ± 32 µm, respectivamente). El espesor en la zona de valle entre corrugas es intermedio (185 ± 18 µm), como se observa en las figuras 5 y 6. Estos resultados explican que las acumulaciones de zinc líquido difieren de unas zonas a otras. Figura 4. Altura media de corruga para los dos tipos de refuerzos utilizados. En la tabla 3 se recogen los valores medios para cada parámetro y cada tipo de armado. A la vista de los datos geométricos medidos, todos los parámetros estudiados para ambos tipos de armadura están dentro de los intervalos prescritos en [13]. Esto llevaría a concluir que tanto las armaduras de acero al carbono como las de acero galvanizado son potencialmente adherentes con el hormigón. Figura 5. Microestructura de una corruga transversal después del proceso de galvanizado en caliente. Tabla 3. Geometría superficial de las armaduras. Parámetro β (º) Transversal Oblicuo b (mm) c (mm) h (mm) a' (mm) Acero al carbono Galvanizado Sin galvanizar en caliente 62 ± 1 64 ± 2 44 ± 1 45 ± 2 8,35 ± 1,77 8,28 ± 1,27 11,07 ± 0,98 10,67 ± 1,24 1,43 ± 0,09 1,18 ± 0,07 0,80 ± 0,12 1,38 ± 0,13 Con los datos geométricos descritos anteriormente, no sólo puede deducirse la validez adherente de las armaduras, sino que haciendo una comparación de los mismos para ambos tipos de refuerzo, puede apreciarse el grado de repercusión del proceso de la galvanización en la geometría de la armadura. Así, la altura de corruga se ve modificada como consecuencia del galvanizado y su efecto depende de la geometría de la propia corruga, como se deduce de la tabla 3. La altura de las corrugas transversales y oblicuas de las armaduras de acero galvanizado en caliente es menor que la que presentan dichas corrugas en las armaduras de acero sin galvanizar; sin embargo, Figura 6. Variación en el espesor de la capa galvanizada. 3.2. Interacción química entre armadura y hormigón Las medidas electroquímicas del potencial y de la velocidad de corrosión, figuras 7 y 8 respectivamente, han desvelado que, durante las 16 primeras horas de contacto entre el hormigón y el acero galvanizado, existe una fuerte actividad electroquímica, asociada a la reacción catódica de producción de hidrógeno y a la consiguiente reacción anódica de disolución de zinc que afectaría a la interfase armadura galvanizada/hormigón [3]. 574 Anales de Mecánica de la Fractura, 31 (2014) A partir del momento en el que cesa el desprendimiento de hidrógeno, comienza la formación de la capa de protección, asociada a la formación de hidroxizincato cálcico entre la fase acuosa del hormigón y la superficie de la armadura galvanizada [5,6] que provoca una reducción de la actividad electroquímica hasta los 7 días, edad donde se apreciaron valores de Ecorr e icorr característicos de pasividad en ambos tipos de hormigón, como se aprecia en la tabla 4. Tabla 4. Valores de Ecorr e icorr para la armadura de acero galvanizado en los dos hormigones estudiados. 1 día Cemento CEM I 42,5R/SR CEM II/CM 7 días Ecorr (mV) icorr (µA/ cm2) Ecorr (mV) icorr (µA/ cm2) -857±121 0,7±0,3 -611±54 0,3±0,1 -656±14 0,8±0,1 -613±25 0,2±0,0 Figura 9.Desarrollo de la tensión de adherencia a la edad de 7 días. Figura 7.Potencial de corrosión de la armadura de acero galvanizado en los dos hormigones estudiados. Por un lado, se observa que el desarrollo de la máxima adherencia a edades tempranas se produce con el hormigón con CEM I, para ambos tipos de armadura. Esto puede ser debido a que, a la edad de 7 días, la resistencia a compresión del hormigón con CEM II/C-M sea aún inferior a la que puede presentar el hormigón con CEM I debido al efecto retardante que tienen las adiciones minerales como las escorias sobre las resistencias, como se vio en [1]. A pesar de que la máxima adherencia a edades tempranas se ha producido con el hormigón cuya base cemento se compone exclusivamente de CEM I, no existen grandes diferencias con respecto a las tensiones de adherencia que se desarrollan cuando se utiliza CEM II/C-M, concretamente, difieren en un 12%. Aun así, las tensiones generadas con los hormigones con cemento ternario superan la tensión mínima de adherencia prescrita en la normativa [14] a efectos de cumplir con las longitudes de anclaje admisibles. Por tanto, este tipo de hormigones sería una solución válida en lo que al comportamiento estructural se refiere. Figura 8.Intensidad de corrosión de la armadura de acero galvanizado en los dos hormigones estudiados. 3.3. Interacción mecánica armadura/hormigón En la figura 9 se han representado los valores medios de tensión máxima de adherencia para las diferentes condiciones ensayadas. Lo primero a destacar es la baja dispersión que presentan los resultados para cualquier tipo de condición. Con respecto al tipo de refuerzo empleado, destacar que ambos desarrollan el mismo nivel de adherencia con el hormigón, independientemente del tipo de cemento utilizado. Estos resultados difieren de lo publicado por otros autores [2,3, que han encontrado que el acero galvanizado desarrolla menor adherencia que el acero convencional, a edades de 7 días. Una explicación posible es el tipo de cemento empleado y el nivel de pH alcanzado a nivel de la armadura galvanizada. En el presente estudio se ha empleado CEM I bajo en álcalis (0,4%) mientras que en [2 este contenido era muy superior (0,89%), lo que indica que en el caso de 575 Anales de Mecánica de la Fractura, 31 (2014) empleo de armadura galvanizada el tipo de cemento es crítico en cuanto al desarrollo de adherencia a edades tempranas se refiere. Estudios con nuevos tipos de cementos y hormigones permitirán delimitar los requisitos en cuanto al empleo de armaduras galvanizadas en hormigón. 4. CONCLUSIONES Tanto la armadura de acero al carbono sin galvanizar como la galvanizada desarrollan, a edades tempranas, valores prácticamente idénticos de adherencia con los hormigones empleados en el presente estudio, independientemente del tipo de cemento empleado en la fabricación de los mismos. [4] Andrade, C., Macías, A. Influencia del contenido en álcalis de los cementos sobre la corrosión de armaduras galvanizadas. Materiales de Construcción, No. 184, pp. 83-93, 1981. [5] Andrade, C., Macías, A. Galvanized reinforcements in concrete, Surface coatings 2. Edt. A.D. Wilson, J.W. Nicholson y H.J. Proser. ELSEVIER applied Science. ISBN 1-85166 1948, pp. 137-179, 1987. [6] Andrade, C., Alonso, C., Electrochemical aspects of galvanized reinforcement corrosion, Chp 5, Edt S.R. Yeomans, Galvanized steel reinforcement in concrete, Ed. Elsevier, 2004, pp. 111-144. Las tensiones de adherencia, a edades tempranas, son menores en los hormigones que incluyen CEM II/C-M en su composición. [7] Fernández-Cánovas, M., C. Gálvez, J., Goicolea Marín, P. Estudio del comportamiento mecánico y frente a corrosión de armaduras pasivas de acero revestidas con resina epoxi. Hormigón y Acero, Vol. 61, No. 257, pp. 91-104, 2010. El acero galvanizado interacciona con ambos tipos de hormigón aunque la pasivación se alcanza más eficazmente con el empleo de CEM II/C-M. [8] Arel, H.S. and Yazici, S. Concrete reinforcement bond in different concrete classes. Construction and Building Materials, Vol. 36, pp. 78-83, 2012. Las variaciones en la altura de corruga inducidas por la galvanización en caliente no afectan a la adherencia que presentan las armaduras con los hormigones en los que van embebidas, independientemente del tipo de cemento empleado. [9] Torre-Casanova, A., Jason, L., Davenne, L. and Pinelli, X. Confinement effects son the steel-concrete bond strength and pull-out failure. Engineering Fracture Mechanics, Vol. 97, pp. 92-104, 2013. AGRADECIMIENTOS Los autores desean agradecer al Ministerio de Economía y Competitividad (MEC) por la financiación del estudio a través del proyecto BIA 2011-22670. J. Luna agradece al MEC la beca FPI (BES-2012-61300). Al Grupo Cementos Portland Valderrivas, por el CEM I; a Cementos Tudela Veguín, S.A. (por las escorias de alto horno), a Hormigones Vicente (por el fíller calizo) y a GALESA, por la galvanización de las armaduras. REFERENCIAS [1] Alonso, M.C., García Calvo, J.L., Sánchez, M. and Fernández, Á. Ternary mixes with high mineral additions contents and corrosion related properties. Materials and Corrosion, Vol. 63, No. 9, pp. 10781086, 2012. [2] Yeomans, S.R., Galvanized steel reinforcement in concrete, 316 pp., Canberra, Australia, 2004. [10] Zhao, Y., Lin, H., Wu, K. and Jin, W. Bond behaviour of normal recycled concrete and corroded steel bars. Construction and Building Materials, Vol. 48, pp. 348-359, 2013. [11] Helincks, P., Boel, V., De Corte, W., De Schutter, G. and Desnerck, P. Structural behaviour of powdertype self-compacting concrete: Bond performance and shear capacity. Engineering Structures, Vol. 48, pp. 121-132, 2013. [12] Breccolotti, M., Materazzi, A.L. Structural reliability of bonding between steel rebars and recycled aggregate concrete, Construction and Building Materials, Vol. 47, pp. 927-934, 2013. [13] EN 10080. Acero para el armado del hormigón. Acero soldable para armaduras de hormigón armado. Generalidades. 2005. [14] Instrucción de hormigón estructural (EHE-08). 2008. [3] Ebell, G., Burkert, A., Lehmann, J. and Mietz, J. Electrochemical investigations on the corrosion behaviour of galvanized reinforcing steels in concrete with chromate-reduced cements. Materials and Corrosion, Vol. 63, No. 9, pp. 791-802, 2012. 576

© Copyright 2026