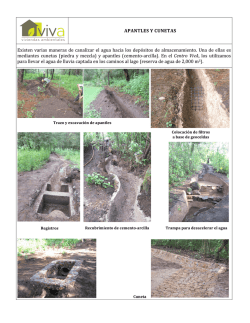

Ver/Abrir - Universidad de Medellín