Automatización y sistemas de información para almacenes

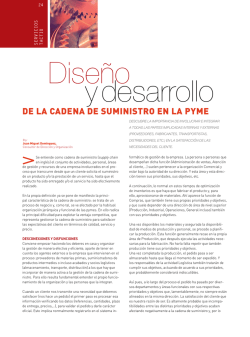

Automatización y sistemas de información para almacenes Marzo 2015 Temario 1. 2. 3. 4. 5. 6. 7. Almacenes en logística de redes Diseño y equipamiento Automatización Análisis de funcionalidad WMS y ERP Interconectividad y tendencias Conclusiones 1. ALAMACENES EN LOGÍSTICA DE REDES Red de distribución multicanal Tradicional (Distribuidores) Moderno (Retail) V V V V DM01 Industrial V V V V V V DM02 V CD 1 F1 V CD 2 Exportación PAIS 01 F2 S PAIS 02 F3 S S Red de distribución multicanal Tradicional (Distribuidores) Moderno (Retail) V V V V DM01 Industrial V V V V V V DM02 V CD 1 F1 V CD 2 Entrada F2 Exportación PAIS 01 Salida S PAIS 02 F3 S S Red de distribución multicanal Tradicional (Distribuidores) Industrial F1 Moderno (Retail) CD 1 F2 DM01 DM02 F3 Exportación Salida Entrada CD 2 2. DISEÑO Y EQUIPAMIENTO Flujos de operación PLANTA RECIBO ALMACENAJE SURTIDO 80 % 95% F1 F2 I N Y E C C I Ó N C A L Z 1 A D O 79,000 U/Día PLÁSTICOS 36,236 Estelar: 14,624 Hogar: 12,196 Ambassador: 2,982 Premium: 2,750 Didesa: 2,711 Trucker: 976 PLÁSTICO 1,182,461 unidades 36.4 días de inventario Digitado 4h Listado 11.9 h EMBARQUE 11.9 h 22 h Preparado 6.8 h 17 h MUE BLES PEDIDO 11 8,68 3u 1554 paq PEDIDO 12 PEDIDO 13 Facturado 20.9 h F3 1 1 R A U T 1 T 1 1 T 1 1 T 1 n 23,7 92 u 907 paq INDUSTRIAL 38,326 unidades 10.4 días de inventario INDU ST T PEDIDO 21 PEDIDO 22 PEDIDO 23 1 1 R A U T 2 PEDIDO 2m T 1 1 T 1 1 T CALZADO 1,206,192 unidades 55.4 días de inventario 1 n CALZ ADO 7,22 7u 565 paq T PEDIDO 31 PEDIDO 32 PEDIDO 33 1 1 R A U T 3 PEDIDO 3m F4 JUGU ETES PEDIDO n3 PEDIDO nm 1 1 T 1 1 T T PEDIDO n1 PEDIDO n2 DM01 T 1 n 13,515 JUGUETES Moderno (Retail) 3,68 3u 3,622 ESTACIONAL Industrial HOG AR CALZADO J U G E U S E T Tradicional (Distribuidores) T INDUSTRIAL C A O L Z 2 A D 43.6 h 80.4 h 29.5 h PEDIDO 1m Estelar: 19.9 DI Hogar: 37.3 DI Ambassador: 47.1 DI Premium: 34.2 DI Didesa: 40.3 DI Tucker: 71.4 DI Entregado 1 1 R A U T n T 1 1 T 1 1 T 1 n Exportació n DMO N2 Flujos de operación en el nodo PLANTA RECIBO Proceso de recibo y administración de pedidos ALMACENAJE SURTIDO 80 % 95% I N Y E N C C I Ó C D A O L Z 1 A C D A O L Z 2 A 79,000 U/Día PLÁSTICOS 36,236 Estelar: 14,624 Hogar: 12,196 Ambassador: 2,982 Premium: 2,750 Didesa: 2,711 Trucker: 976 PLÁSTICO 1,182,461 unidades 36.4 días de inventario Estelar: 19.9 DI Hogar: 37.3 DI Ambassador: 47.1 DI Premium: 34.2 DI Didesa: 40.3 DI Tucker: 71.4 DI 3,622 4h 11.9 h Listado MUE BLES 11.9 h 22 h 8,68 3u 155 4 paq Preparado 6.8 h 17 h INDUSTRIAL CALZADO 1,206,192 unidades 55.4 días de inventario Facturado 20.9 h 29.5 h PEDIDO 12 PEDIDO 13 INDU ST CALZADO ESTACIONAL 13,515 JUGUETES T 1 1 T PEDIDO 21 1 1 R T 2 U A T 1 1 T 1 1 T PEDIDO 2m 1 n 3,68 3u CALZ ADO 7,22 7u 565 paq T PEDIDO 31 PEDIDO 32 PEDIDO 33 1 1 R T 3 U A JUGU ETES PEDIDO n2 PEDIDO n3 Almacenaje Surtido T 1 1 T 1 1 T PEDIDO 3m PEDIDO nm Recibo 1 1 1 n 1 n T PEDIDO n1 J U T G E U S E T T PEDIDO 1m PEDIDO 22 43.6 h 80.4 h 1 1 R T 1 U A HOG AR 23,7 92 u 907 paq Entregado T PEDIDO 11 PEDIDO 23 38,326 unidades 10.4 días de inventario INDUSTRIAL Digitado EMBARQUE 1 1 R T n U A T 1 1 T 1 1 T 1 n Embarques Proyección estadística de la demanda Demanda Por canal Por SKU Ventas Modelos Proyección Volumen proyectado Artículos ITM Volumetría unitaria Diseño de almacenaje Normas Personal Piso Volúmenes Dimensiones Pesos Áreas Pasillos flujos Anaquel Unidades almacenaje Áreas y equipos Otros Restriccion es Rack Volumen almacenaje Manejo de materiales Arreglo Equipo de almacenaje y MM Necesidades de áreas y equipos Out Bound OPC Proyección volúmenes Operación Áreas y equipos In Bound Restriccion es Productos (Out bound) Surtido y embarques Productos y volúmenes Flujo por canal Ordenes y operaciones Costos y tiempos Métodos de surtido Lay out surtido Áreas y equipos Personal Clientes y poblaciones Rutas y transporte Restriccion es Lay out embarques (In bound) Recibo Productos y volúmenes Control de calidad Lay out recibo Entradas y operaciones Flujo por origen Proveedores nacionales e importación Manejo de materiales Métodos de recibo Restriccion es Áreas y equipos Personal Lay out recibo 3. AUTOMATIZACIÓN Pasos hacia la automatización ESTANDARI ZACIÓN • Optimizar • Eliminar • Maximizar • Ejecutar SISTEMATI ZACIÓN • Diseñar • Implementar • Entrenar • Medir MECANIZA CIÓN • Operaciones • Métodos • Equipos • Costos AUTOMATI ZACIÓN • Equipos • Algoritmos • Controles • Interfaces Simplificar y Estandarizar • Simplificar es eliminar los pasos o procesos innecesarios o redundantes, a fin de tener una operación lo más simple y en línea posible. • Estandarizar significa determinar una método detallado, preciso y repetitivo con el propósito de obtener siempre el mismo resultado, producto, material u objetivo Sistematización y Mecanización • Sistematizar significa hacer una operación de forma regular con los mismos medios, pasos y resultados, esto es hacer un proceso repetible de forma consistente. • Mecanizar significa transformar una operación manual en una operación asistida con medios mecánicos que permitan aumentar la capacidad y la regularidad de la operación con menor esfuerzo humano Automatizar • Transformar (Operar) mediante mecanismos de control automático operaciones o procesos de acuerdo a parámetros de acción determinados en el diseño del sistema automático. Toda salida, operación, movimiento, registro o acción de respuesta del sistema esta condicionada conforme el programa de trabajo del automatismo y coincide con una señal específica en los dispositivos de entrada, de lectura, o sensores del sistema Intensidad y distancia + Intensidad Automa tizada Mecanizada Manual - CAMBIAR LAY OUT Mecanizada Distancia + Requerimientos en el manejo de materiales • Automatizar exclusivamente las operaciones necesarias y altamente recurrentes • Manejar el menor número de artículos posible • Manejar el menor número de veces un mismo material • Manejar más de una pieza a la vez lo más posible • Tener las menores trayectorias posibles • Mover el material en unidades de manejo estandarizadas Porque automatizar • Reducir el tiempo de operación • Aumentar la calidad de operación • Reducir y optimizar costos Procesos automatizados • Almacenaje • Surtido • Empaque • Carga • Descarga Almacenaje • Las necesidades de una alta densidad de almacenaje con un flujo elevado, regularmente se toman como base para un proceso de automatización del almacenaje en sistemas AS/RS con sistemas anexos de transferencia automatizada para cajas y tarimas completas. Almacenaje • Hoy día la automatización del proceso de almacenaje no supone solamente el manejo de grandes volúmenes de producto, puesto que ofrece soluciones de manejo de volúmenes medianos y pequeños con una alta velocidad de flujo. • Con velocidades de hasta 1,000 cajas/hr Surtido • Las operaciones de surtido intensivo con gran cantidad de órdenes por día y gran cantidad de ítems por orden no pueden ser manejadas eficientemente sin un sistema automatizado de surtido de pedidos. Ruteo y consolidación • El ruteo y consolidación de pedidos es otra de las operaciones que regularmente se toma en consideración para automatizar cuando la complejidad en ordenes y volúmenes a manejar se vuelve grande. Red de almacén AUTOMATIZACION ERP WMS CB&RF FUNCIONALIDAD 1.1 Ventas Marketing 1.2 Planeación y Abastecimientos 1.3 Operaciones y Distribución 1.4 Contable Administrativa 1.5 Sistemas auxiliares Total Evaluación 55.6% 60.0% 58.8% 50.0% 100.0% Requerido 9 10 17 10 2 Sistema 5 6 10 5 2 58.3% 48 28 4. ANALISIS DE FUNCIONALIDAD Análisis de funcionalidad • El análisis de funcionalidad busca determinar el nivel de cobertura del sistema a las necesidades de operación reales de la empresa • También sirve cuando queremos seleccionar un sistema entre las diferentes alternativas o propuestas. FUNCIONALIDAD 1.1 Ventas Marketing 1.2 Planeación y Abastecimientos 1.3 Operaciones y Distribución 1.4 Contable Administrativa 1.5 Sistemas auxiliares Total Evaluación 55.6% 60.0% 58.8% 50.0% 100.0% Requerido 9 10 17 10 2 Sistema 5 6 10 5 2 58.3% 48 28 EVALUACIÓN DE FUNCIONALIDAD SISTEMAS AUXILIARES 100.0% CONTABLE ADMINISTRATIVA OPERACIONES Y DISTRIBUCIÓN 50.0% 58.8% PLANEACIÓN Y ABASTECIMIENTOS 60.0% VENTAS MARKETING 55.6% 0.0% 10.0% 20.0% 30.0% 40.0% 50.0% 60.0% 70.0% 80.0% 90.0%100.0% Principios básicos • Es fundamental que el análisis de funcionalidad determine correctamente las áreas de oportunidad y procesos a incluir en el sistema y su interconectividad No se deberían de hacer Op actuales Sí se deben de hacer y están en el sistema Sistema Se hacen y están en el sistema Opciones del sistema no aplicables Mejores prácticas y estándares No se hacen pero si deberían hacerse Funciones Flujos Áreas Operaciones Transacciones 5. WMS Y ERP Sistemas Tablero de mando Indicadores ERP & WMS • Este diagrama muestra a nivel de módulos las interacciones del sistema, en que sistema se encuentra cada módulo y la inter conectividad entre módulos. MY BUSINES VISORUS CRM Resurtido y reabasto PMS Ventas Almacenaje y distribución WMS Compras Cuentas por cobrar Cuentas por pagar Costos 6. INTERCONECTIVIDAD Y TENDENCIAS Sistemas para almacenes Sistema de la empresa Clientes y Proveedores Administración Finanzas XML Operaciones Manufactura Logística Clientes y Proveedores Ventas Marketing XML Red de la empresa Sistema del Centro de Distribución Recibo Almacenaje Inventarios ordenes Surtido Embarques Red local del CD Sistema de control automático de manejo de materiales Aparatos de colección de datos Red de control RFDC ADC OCR AS/RS Carrousel Banda Transportadora Operaciones EDI, ERP & WMS • En la cadena de suministros los inventarios se generan de forma interactiva entre clientes y proveedores en la cadena logística por medio de EDI y otras herramientas que hacen el enlace entre las operaciones Proveedor Cliente Aviso de embarque DESADV Orden de compra ORDERS Factura electrónica INVOIC Confirmación de recibo RECADV Desglose de pagos REMADV Orden de compra – Surtido – Aviso anticipado de embarque, con EDI y Códigos de barras ORDERS (Orden de compra) 1. Un sistema de código de barras ACTIVO valida las operaciones contra lo especificado en la transacción, en este caso una orden de compra. Surtido No GTIN(8,13,15) Estándares CB GTIN(14) OK ? Sí SSCC 3. La información del surtido genera la lista de 2. Valida revisando la empaque y la ID del código de etiqueta de barras estándar vs la embarque orden de compra. DESADV(Aviso de embarque) 4. El sistema genera el aviso anticipado de embarque con los datos de la etiquetas de embarque y de los productos Confirmación de recibo y factura con Facturación Post Entrega, EDI y CB 1. Un sistema de código de barras ACTIVO valida las operaciones contra lo especificado en la transacción, en este caso una aviso anticipado de embarque. DESADV (Aviso de embarque) ORDERS (Orden de compra) Recibo No INVOIC (Factura) OK ? Sí GTIN(8,13,15) Estándares CB GTIN(14) SSCC PAGO 2. Valida revisando la ID del SSCC, y los códigos GTIN. RECADV (Recibo) 4. El sistema genera 3. La información la facturación ya sin errores de acuerdo del recibo y las a lo entregado condiciones realmente y de comerciales se usan para generar acuerdo a las condiciones la facturación comerciales 5.El sistema genera el pago conforme a la factura libre de errores y envía la información del pago al proveedor Soporte tecnológico • La información a nivel de SKU-PV y en toda la red reuquiere de manejo de procesos con sistemas distribuidos. • Se requieren manejar datos que se almacenan en Petabytes con sistemas en la nube. • Los sistemas actuales y en desarrollo deben de trabajar en ambientes multiplataformas. Corriendo en diferentes tipos de dispositivos. Punto de venta Centro de Distribución Entrega en ruta Ventas móviles Planta de producción Un poco de historia y la visión del futuro Cualquier origen, cualquier destino, cobertura global Evolución de la logística global 1 En los 70’s Japón se convirtió en el centro de manufactura mundial 2 3 3 1 2 En los 90’s China se transformó en el centro de producción mundial 3 3 3 3 3 El siglo 21 contempla redes logísticas con HUBS logísticos regionales Participación colaborativa • Este tipo de logística requiere una colaboración abierta con información compartida entre clients y proveedores, que nos llevará dar mejores servicios y precios. • Se desarrollarán HUBs logíticos y proyectos de redes con co-participación en centros de distribución, transporte y otros recuros logísticos compartidos a través de inversiones colaborativas. • Se busca mejor servicio, calidad, costo y seguridad. El siglo XXI ya está aquí 7. CONCLUSIONES Necesidades de la logística contemporánea • Logística cada vez más veloz y flexible. • Mayor interacción clientes – proveedores. • Redes logísticas complejas. • Mayor nivel de soporte tecnológico. • Plataformas colaborativas. • Mayor interacción con clientes y consumidores finales. • Personal mas especializado y capacitado. • Logística de redes, sincronización, internet.

© Copyright 2026