Pauta Ayudantía 6 - Gestión de la Producción

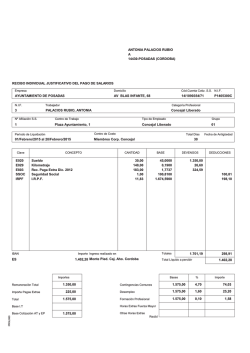

Curso: IFG1703 – Gestión de la Producción Profesor: Antonio García Reyes Ayudante: Jhon Valencia Rivas Ayudantía 6 Fecha : 07 de Noviembre de 2015 Semestre Primavera 2015 Problema 1 Desarrollar una programación de producción para fabricar los requerimientos de producción exactos variando el tamaño de la fuerza de trabajo para el problema siguiente: Los pronósticos mensuales para el producto X en enero, febrero y marzo son 1000, 1500 y 1200, respectivamente. La política sobre el inventario de seguridad recomienda que la mitad del pronóstico para ese mes se defina como inventario de seguridad. Hay 22 días hábiles en enero, 19 en febrero y 21 en marzo. El inventario inicial es de 500 unidades. El costo de manufactura es de 200 dólares por unidad, el costo de almacenamiento es de 3 dólares por unidad al mes, la tarifa de pago estándar es de 6 dólares la hora, la tarifa de tiempo extra es de 9 dólares por hora, el costo del inventario agotado es de 10 dólares por unidad al mes, el costo marginal de la subcontratación es de 10 dólares por unidad, el costo de contratación y capacitación es de 200 dólares por trabajador, el costo de despido es de 300 dólares por empleado y la productividad por trabajador es de 0.1 unidades por hora. Suponga que empieza con 50 empleados y que trabajan ocho horas al día. Solución: A diferencia de las ayudantías realizadas anteriormente, en esta ocasión lo que trataremos es de indicar algunos tips para poder desarrollar este tipo de ejercicios. Como lo comentamos, la planificación agregada es una materia muy sensible de manejar, no hay fórmula específica a aprenderse pero si hay una estructura específica a seguir. La primera parte consiste en registrar todos los datos que se les otorgan. Para efectos del ejercicio se tiene que: Pronostico Inventario Inicial Personal Inicial Contratación Despido Costo mantener inventario Costo escasez Costo tiempo regular Costo tiempo extra Tiempo producción Hrs. Regulares Días Hábiles Inventario de Seguridad Costo de Manufactura Costo de Subcontratación (Marginal) E F M 1000 1050 1200 500 unidades 50 personas 200 $/trabajador 300 $/trabajador 3 $/unidad x mes 210 $/unidad x mes 6 $/hr 9 $/hr 10 hr/unid 8 Hr/día 22 19 21 días/Q 50% pronostico 200 $/unidad 10 $/unidad Es importante leer claro lo que se le indican y no obviar ningún tipo de información, ya que este ítem del curso es sensible y delicado, por lo que un dato que no se haya incorporado y puede generar error. Curso: IFG1703 – Gestión de la Producción Profesor: Antonio García Reyes Ayudante: Jhon Valencia Rivas La segunda parte consiste en determinar los REQUERIMIENTOS DE PRODUCCIÓN. Esto es clave, ya que en la fuerza de trabajo, horas extras o subcontratación en caso de existir, las variables que participan dependen exclusivamente de los requerimientos de producción. Es por eso que se sigue este orden: Pronóstico Inventario Inicial Inventario de Seguridad (*) Requerimientos de Producción (**) Inventario Final (*): Requerimientos de Producción = Pronóstico + Inventario de Seguridad – Inventario Inicial (**): Inventario Final = Inventario Inicial Con esto tenemos que: Pronostico Inv. Inicial Inv. Seguridad Requerimientos de Producción Inventario Final E 1000 500 500 1000 500 F 1050 500 525 1075 525 M 1200 525 600 1275 600 El cálculo de los requerimientos de producción es clave para el desarrollo del ejercicio, de lo contrario todo lo que se haga estará malo. La tercera parte es calcular la producción exacta en función de la fuerza laboral variable, la cual sigue el siguiente orden: Requerimiento de producción: vienen dados al inicio del problema, lo que es considerado como dato. Horas requeridas = requerimientos de producción / tiempo de producción, siendo esta última variable un dato. Horas disponibles por trabajador = horas regulares * días hábiles. Trabajadores requeridos = horas requeridas / horas disponibles por trabajador. Contrataciones y despidos = trabajadores requeridos – personal inicial. Cabe señalar lo siguiente: o o Si el número de trabajadores requeridos del período 2 es superior al número de trabajadores requeridos del período uno, la diferencia equivale al número de contrataciones que se debe realizar. Por otra parte, si el número de trabajadores requeridos del período 2 es inferior al número de trabajadores requeridos del período uno, la diferencia equivale al número de despidos que se debe realizar. Costo de contratar = contrataciones * costo de contratación por persona, siendo este último dato del enunciado. Costo de despedir = despidos * costo de despedir por persona, siendo este último dato del enunciado. Costo de horas regulares = horas requeridas * costo tiempo regular. Curso: IFG1703 – Gestión de la Producción Profesor: Antonio García Reyes Ayudante: Jhon Valencia Rivas Con esto tenemos que: Requerimiento Produccion Horas Requeridas Horas Disponibles por Trabajador Trabajadores requeridos Contrataciones Despidos Costo de Contratar Costo de Despedir Costo de Horas Regulares Q1 Q2 Q3 1000 1075 1275 10000 10750 12750 176 152 168 57 71 76 7 14 5 0 0 0 $ 1.400 $ 2.800 $ 1.000 $$$$ 60.000 $ 64.500 $ 76.500 $ 5.200 $$ 201.000 $ 206.200 Nota: cabe señalar que para este ejercicio no necesariamente el número de personas inicial tiene que cuadrar con la cantidad de contrataciones y despidos, si se requiere como valor inicial al momento de obtener el primer número de trabajadores requeridos, es decir, si inicialmente se cuenta con un personal inicial de 50 trabajadores y el número de trabajadores requeridos es de 57, al ser mayor el número de contrataciones que el personal inicial implica que tendrá que contratar a 7 trabajadores. La cuarta parte es calcular la producción exacta en función de las horas extras permitidas, la cual sigue el siguiente orden: Requerimiento de producción: vienen dados al inicio del problema, lo que es considerado como dato. Días hábiles: de igual forma vienen dados al inicio del problema. Horas necesarias de trabajo = requerimiento de producción * tiempo de producción Horas de producción disponibles = días hábiles * 8 * personal inicial, siendo estos valores datos entregados en el enunciado. Horas extras necesarias = horas necesarias de trabajo – horas de producción disponibles. Horas diarias extras máximas = horas extras necesarias / días hábiles (*). Horas diarias extras por persona = horas diarias extras / personal inicial. Costo horas extras = horas extras necesarias * costo tiempo extra. Horas extras no cubiertas = horas extras necesarias – horas diarias extras máximas. Producción en horas extras no cubiertas = horas extras no cubiertas / tiempo producción. Costo de escasez = producción en horas extras no cubiertas por costo de escasez por unidad. Costo de tiempo real = horas de producción disponibles * costo tiempo regular. (*): si bien es aplicada esta fórmula con frecuencia, normalmente existe una relación en función de las horas extras máximas permitidas que equivalen a 4, lo que implica que la relación de las horas diarias extras máximas sea equivalente a las horas extras máximas permitidas * personal inicial * días hábiles. Curso: IFG1703 – Gestión de la Producción Profesor: Antonio García Reyes Ayudante: Jhon Valencia Rivas Tomando en cuenta estas relaciones y este alcance se tiene que: Requerimientos de Producción Días Hábiles por Q Horas Necesarias de Trabajo Horas de producción disponibles Horas Extras Necesarias Hrs Diarias Extras Máximas Hrs Diarias extras por persona Costo Hrs Extras Hrs Extras no cubiertas Produccion en Hrs Extras no cubiertas Costo Escasez Costo de tiempo real 1000 22 10000 8800 1200 4400 88,0 $ 10.800 1075 19 10750 7600 3150 3800 76,0 $ 28.350 $ 52.800 $ 45.600 1275 21 12750 8400 4350 4200 84,0 $ 37.800 $ 76.950 150 15 $ 3.150 $ 3.150 $ 50.400 $ 148.800 $ 228.900 Con esto nos podemos dar cuenta que cada cálculo en términos de costos, todos y cada uno de ellos dependen de los requerimientos de producción, por lo que la parte uno es lo que debe estar correcto para el desarrollo del resto de los ítems, de lo contrario todo el desarrollo de los ejercicios está malo.

© Copyright 2026