Soldadura Antes del Galvanizado - American Galvanizers Association

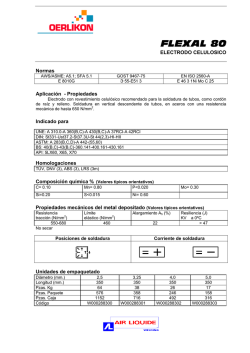

Contenido Galvanizado en Caliente para la Protección Contra la Corrosión.........................................................................3 Soldadura Antes del Galvanizado...............................3 Química del Metal de Soldadura......................3 Limpieza de la Soldadura....................................4 Soldadura Estanca Antes del HDG..................4 Resumen Antes del HD.......................................5 Soldadura Después del Galvanizado........................5 Preparación de Àrea de Soldadura..................5 Química del Metal de Soldadura......................5 Métodos de Soldadura.........................................5 Arco Metálico con Gas (GMA).... .............5 Soldadura por Arco Metálico Protegido (SMAW)...............................................................6 Oxiacetileno. .................................................6 Retoque del Àrea de Soldadura.........................6 Calidad de Juntas Soldadas.................................7 Dureza de la Fractura.............................................7 Resistencia a la Fatiga............................................7 Porosidad.................................................................7 Salud y Seguridad..................................................7 Resumen Después del HDG................................7 © 2015 American Galvanizers Association. El material que se provee en el presente documento se ha desarrollado para brindar información precisa y acreditada sobre el acero galvanizado posterior a su fabricación. Este material proporciona información general solamente y no está previsto como un sustituto para el examen y la verificación competentes profesionales en cuanto a idoneidad y aplicabilidad. La información que se provee aquí no está prevista como una representación o garantía por parte de la AGA. Cualquiera que emplee esta información asume toda responsabilidad que surja de tal uso. 2 American Galvanizers Association Galvanizado en Caliente (HDG) para la Protección Contra la Corrosión Como cada vez es más frecuente especificar el galvanizado en caliente (la combinación metalúrgica de zinc y acero) como el sistema de protección contra la corrosión para las piezas fabricadas de acero estructural, es esencial comprender las consideraciones para el galvanizado de acero negro soldado o para la soldadura en acero galvanizado, y la necesidad de integrarlos en el diseño total de la pieza fabricada estructural. Es común soldar antes y después del galvanizado; los requisitos son relativamente simples para que un diseñador la implemente, lo que genera una protección superior contra la corrosión. El proceso de galvanizado ha existido por más de 250 años y ha sido un pilar en la industria de Estados Unidos desde 1890. El galvanizado se utiliza en diversos mercados para proveer acero con protección sin paralelo contra los destrozos de la corrosión. Una amplia gama de productos de acero (de acero reforzado para parques infantiles a estadios profesionales de deporte y a la expresión artística de las esculturas actuales) se ve beneficiada de las propiedades superiores del galvanizado como sistema de protección contra la corrosión. El componente principal del galvanizado es el zinc. Este metal tiene un color gris plateado y se encuentra de forma natural en la corteza terrestre; es el número 27 en orden de abundancia. Es esencial para el crecimiento y desarrollo de toda vida. En el adulto promedio hay entre 1,4 y 2,3 gramos de zinc, y la Organización Mundial de la Salud recomienda un consumo diario de 15 miligramos. Varios productos de consumidores, como medicamentos para el resfrío, cremas para sarpullido por uso de pañales y suplementos nutricionales contienen cantidades provechosas de zinc, en particular en forma de óxido de zinc. Aunque el acero galvanizado es gris, puede también ser verde. Las industrias de zinc y de galvanizado trabajan para fomentar el desarrollo sostenible al aumentar la contribución de zinc a la sociedad y garantizar que su producción y uso estén en armonía con el ambiente natural y las necesidades de la sociedad, ahora y en el futuro. El zinc, como se lo usa en el galvanizado, es un metal pesado completamente reciclable. La energía empleada para producir zinc a partir de la mena está inversamente relacionada con la cantidad de zinc reciclado. El galvanizado tiene un valor increíble en términos de protección de nuestra infraestructura. Se consume menos acero y se necesita menos materia prima porque el galvanizado permite que las estructuras de acero, puentes, rutas y edificios duren más. Con el tiempo, el galvanizado ayuda a mantener la integridad estructural de las piezas fabricadas de acero: las estructuras galvanizadas son más seguras. Además, como el acero galvanizado no requiere mantenimiento por décadas, su empleo en la construcción pública es un uso eficiente de nuestros impuestos. La elección del acero galvanizado para proyectos privados hace una importante contribución a la rentabilidad de una empresa. Soldadura Antes del Galvanizado Para lograr un revestimiento galvanizado en caliente de alta calidad en áreas soldadas de piezas fabricadas, deben considerarse tres puntos importantes antes de galvanizar: la composición química del metal de soldadura, la limpieza del área de soldadura y la continuidad de la soldadura estanca. Química del Metal de Soldadura El revestimiento galvanizado recubre casi cualquier tipo de hierro o acero, y el espesor del revestimiento depende, principalmente, del contenido de silicio de la parte de hierro o acero. La diferencia más grande entre el metal de soldadura y el acero estructural es la cantidad de silicio en la varilla de soldadura. El contenido excesivo de silicio en el material de aporte de soldadura puede acelerar el crecimiento del revestimiento galvanizado en caliente. Dado que parte del metal de la varilla de soldadura contiene casi 1% de silicio, la diferencia entre el espesor del revestimiento en el metal de soldadura y el acero estructural circundante puede ser importante. El contenido excesivo de silicio en el material de soldadura por galvanizarse provoca la formación acelerada de las capas intermetálicas de hierro/zinc que componen el American Galvanizers Association 3 Peso del revestimiento (oz/pies2) 9 Proceso de Soldadura 8 Acero con alto contenido de silicio 7 6 5.0 oz/ft 2 5 4 Acero con bajo contenido de silicio 3 2 Material de la varilla para Soldar SMAW Jetweld 2 Fleetwood 35 LS Fleetwood 7 0,30% 0,11% 0,33% SAW L61 - 860 3,40% FCAW NR 203 NiD NR 311 NR 431 0,04% 0,07% 0,21% Tabla 1 2.2 oz/ft 2 1 Limpieza de la Soldadura Tiempos convencionales para la galvanización 0 2 4 6 8 Contenido Silicio 10 12 Tiempo para la galvanización (en minutos) Ilustración 1 revestimiento galvanizado en caliente, lo que aumenta en alto grado el peso del revestimiento (Ilustración 1). Cuando se sumerge la estructura fabricada en el baño de zinc el tiempo suficiente para lograr un revestimiento que cumple con el espesor mínimo de los estándares de galvanizado (como A123/A123M de la ASTM, Especificación Estándar Para Revestimientos de Zinc (Galvanizado en Caliente) en Productos de Hierro y Acero), el revestimiento en el metal de soldadura con alto contenido de silicio puede tener más de dos veces el espesor que el revestimiento circundante. El revestimiento espeso en la soldadura le quita valor al aspecto de la estructura fabricada y aumenta la posibilidad de que el revestimiento de zinc se dañe en el área de soldadura con la subsiguiente manipulación del ensamblaje o parte. Para procesos de soldadura típicos, como la soldadura por arco metálico protegido (SMAW), la soldadura por arco sumergido (SAW) y la soldadura por arco con núcleo de fundete (FCAW), existen materiales de varilla de soldadura que no crean revestimientos en exceso espesos, como se muestra a continuación (Ilustración 2). Cuando se galvanizan en caliente estructuras soldadas, la limpieza del área de soldadura afecta en gran medida la calidad y el aspecto del revestimiento galvanizado alrededor de la soldadura (Ilustración 3). Si se emplea un electrodo revestido durante la soldadura, todo el flujo y la escoria de soldadura deben eliminarse antes de galvanizar o el revestimiento de zinc no se adherirá al área de soldadura (Ilustración 4). Las soluciones de limpieza química usadas en el proceso de galvanizado no pueden quitar el flujo y la escoria de soldadura. El flujo y la escoria deben eliminarse con cepillo de alambre, limpieza con llama, desconchado con pico, amolado o granallado antes del proceso de galvanizado. La escoria que no se quite de la superficie de acero creará una zona desnuda en el revestimiento. P Ilustración 3 Ilustración 4 Soldadura Estanca antes del HDG W En ensamblajes con superficies en contacto que tienen una brecha de menos de 2,5 mm (3/32”), se puede emplear una soldadura estanca completa en todos los bordes, según el tamaño del área superpuesta (Ilustración 5). La viscosidad del zinc impide que entre en cualquier espacio inferior a 2,5 mm (3/32”), lo que deja superficies sin galvanizar. Las superficies sin galvanizar en espacios angostos se corroerán y gotearán óxido de hierro en las superficies galvanizadas circundantes, y se creará así un aspecto antiestético. Las soluciones de limpieza tienen viscosidades más Ilustración 2: Resultados de soldadura típica La Tabla 1 indica el material y la química de varias varillas de soldadura que ha analizado la AGA y que producen revestimientos comparables con los del acero con bajo contenido de silicio. Ilustración 5 4 American Galvanizers Association bajas, lo que les permite ingresar en estas pequeñas brechas. Las sales de solución de limpieza pueden retenerse en estas áreas angostas y la humedad encontrada semanas o meses después puede humedecer estas sales y provocar el goteo de óxido de hierro. Química del Metal de Soldadura Una segunda consideración de diseño es usar un espesor igual, o casi igual, de piezas de ensamblaje, con soldaduras simétricas (Ilustración 6). Durante el galvanizado, el ensamblaje se calienta a temperatura del baño de zinc fundido, más de 435 ºC (815 ºF), y luego se lo enfría a temperatura ambiente. Cuando se galvanizan piezas soldadas de espesores diferentes, una de las piezas a menudo tiene un alto estrés inducido en el proceso de fabricación y/o por los cambios en la temperatura del galvanizado. Si el estrés es lo bastante alto puede producirse la distorsión del ensamblaje, o en casos extremos, una fractura de la soldadura o de la pieza bajo estrés. Galvanizar piezas fabricadas soldadas es un método común para proteger a la estructura de la corrosión. Métodos de Soldadura Como el galvanizado ya se produjo, la selección del material de soldadura es menos crítica. Es importante evitar el zinc en la soldadura, y la preparación apta del área a soldarse, como describió antes, garantiza una soldadura de calidad. Los tres métodos de soldadura manual/semiautomática detallados aquí son más flexibles que la soldadura por resistencia o láser, que no se usan en ensamblajes galvanizados por lotes. Los tres métodos manuales/semiautomáticos se benefician de la eliminación de zinc de las áreas a galvanizarse, pero la eliminación de zinc no es un requisito absoluto. Soldadura por Arco Metálico con Gas (GMAW) En particular idóneo para soldar materiales más delgados, la soldadura por arco metálico con gas (GMAW), también conocida como CO₂, es un proceso semiautomático versátil y no adecuado (Ilustración 7). La presencia del revestimiento de zinc no tiene efecto alguno sobre las propiedades mecánicas de la soldadura, aunque puede ocasionar ciertos cambios en el aspecto por la salpicadura de soldadura. La estabilidad del arco es excelente y por lo general no se ve afectada por el revestimiento galvanizado. Dirección de Soldadura Boquilla de Soldador Ilustración 6 Resumen de Soldadura antes del HDG Un revestimiento galvanizado en caliente de alta calidad, incluso en áreas soldadas, se logra al elegir con prudencia el metal de soldadura, limpiar con minuciosidad la escoria del área de soldadura y seguir buenas prácticas de diseño. Soldadura Después del Galvanizado Muchas técnicas de soldadura y corte practicadas con frecuencia pueden emplearse en el acero galvanizado (consulte la especificación D-19.0 de la American Welding Society (AWS), Soldar Acero Revestido con Zinc). Puede ser necesario soldar sobre acero galvanizado si la estructura última es muy grande para sumergirse en un baño de galvanizado o si las estructuras deben soldarse en tierra. Preparación de Àrea de Soldadura La D-19.0 de la AWS, Soldar Acero Revestido con Zinc, requiere que las soldaduras se realicen en acero sin zinc en el área a soldarse. Por eso, para los componentes estructurales galvanizados de una pieza fabricada, el revestimiento de zinc debería quitarse al menos entre 2,5 y 10 cm (una y cuatro pulgadas) de cada lado de la zona de soldadura prevista y en ambos lados de la pieza de trabajo. Amolar el revestimiento de zinc es el método preferido y más frecuente; quemar el zinc o hacer retroceder el zinc fundido del área de soldadura también son opciones. Tubo de Contacto de Cobre Cable de Electrodo Consumible Arco Charco Fundido de Soldadura Gas Protector de CO² Material de Soladura Placa Ilustración 7 Puede haber una disminución en la velocidad de soldadura porque el revestimiento galvanizado debe quemarse antes de soldar. El uso de un gas protector de soldadura 100% CO₂ es aceptable para acero galvanizado, y no hay ventajas en usar combinaciones de gas protector más costosas. La penetración de la soldadura en los aceros revestidos de zinc es menor que en los aceros no revestidos. Por eso, deben proveerse brechas ligeramente más amplias para las soldaduras a tope. La principal diferencia entre soldar acero revestido de zinc y acero no revestido mediante el proceso GMAW es la necesidad de un mayor aporte de calor para quitar el zinc del charco de soldadura y de menores velocidades de soldadura para quemar el revestimiento zinc antes de aplicar el cordón de soldadura. American Galvanizers Association 5 Las condiciones típicas para la soldadura de CO₂ de las juntas a tope sobre acero galvanizado en caliente están disponibles en la D19.0 de la AWS, Tablas 5.5 a 5.12. Soldadura por Arco Metálico Protegido (SMAW) El más común de los procesos manuales usa electrodos cubiertos de flujo. Las condiciones necesarias para la soldadura por arco metálico protegido (SMAW) o soldadura por arco metálico manual (MMAW) son similares a las usadas en acero no revestido. Sin embargo, la velocidad de la soldadura puede ser menor porque el ángulo del electrodo está reducido a casi 30º, y se necesita un movimiento rápido del electrón de un lado a otro para eliminar el charco de zinc fundido de la soldadura (Ilustración 8). Electrodo Cubierto Revestimiento de Flujos Dirección de Soldadura Cable Central Glóbulos de Metal Fundido y Escoria Arco Escoria Solidificada Charco Fundido d e Soldadura Metal de Soldadura Placa Ilustración 8 La principal diferencia entre soldar acero revestido de zinc y acero no revestido mediante el proceso SMAW es que la apertura de la raíz debe aumentarse para permitir la penetración completa de la soldadura. La cantidad de salpicadura formada cuando se emplea la SMAW es ligeramente mayor que cuando se suelda acero no revestido. Las condiciones típicas para la SMAW para el pase de raíz en soldaduras a tope sobre acero galvanizado en caliente por lotes están disponibles en la D19.0 de la AWS, Tablas 6.2 a 6.5. La MMAW está recomendada para aceros galvanizados de 1,27 cm (1/2”) de espesor o más. En general, los soldadores usan los mismos procedimientos para el acero galvanizado y para el no revestido, aunque debería advertirse lo siguiente: • El electrodo debe aplicarse más lento de lo normal, con un movimiento rápido que empuja al electrodo adelante por el surco en dirección de la soldadura y luego hacia atrás al charco de zinc fundido. • La soldadura por pasadas anchas y los múltiples cordones de soldadura deben evitarse, y también la costosa inyección de calor a la unión El exceso de calor puede dañar el revestimiento de zinc adyacente. 6 American Galvanizers Association • Se recomienda una longitud corta de arco para todas las posiciones para tener mejor control del charco de soldadura y evitar la excesiva penetración intermitente o erosión interna. • Se requieren brechas ligeramente más amplias en juntas a tope para obtener una penetración completa. • Amolar los bordes antes de soldar provee la junta de soldadura de mejor calidad. También reduce el humo del revestimiento galvanizado. Los procedimientos de soldadura entonces serán los mismos que para el acero no revestido. Pueden usarse electrodos similares a los usados para el acero no revestido con soldadura por arco. La principal diferencia cuando se aplica MMAW a acero galvanizado en comparación con acero no revestido es la necesidad de un mayor aporte de calor para quitar el zinc del charco de soldadura y de menores velocidades de soldadura para quemar el revestimiento de zinc del borde principal del charco. Esto puede provocar una mayor fluidez de escoria y aumento de salpicadura Oxiacetileno La preparación para la soldadura por fusión con oxiacetileno es semejante a la usada para soldar acero no revestido. Como se necesita una velocidad de viaje lenta para que los bordes de juntas alcancen la temperatura de fusión, el calor extra causa que el revestimiento de zinc se vea afectado en un área mucho mayor que con otros procesos de soldadura. Los mejores resultados se obtienen cuando la varilla de aportación se mueve de un lado a otro, lo que produce una soldadura triple. Retoque del Àrea de Soldadura Cualquier proceso de soldadura en superficies galvanizadas daña el revestimiento de zinc sobre y alrededor del área soldada. La restauración del área debería realizarse según la A780 de la ASTM, Práctica para reparar áreas dañadas y no revestidas de revestimientos galvanizados en caliente, que especifica el uso de pinturas que contengan polvo de zinc, soldaduras a base de zinc o zinc en aerosol. Todos los métodos de retoque y reparación son capaces de crear una capa protectora hasta el espesor requerido para proporcionar protección contra la corrosión. El área restaurada del revestimiento de zinc no tendrá efecto sobre la vita útil total de la parte. Los materiales de reparación y su espesor de revestimiento han sido elegidos para brindarles vidas útiles comparables a los mínimos requeridos de revestimiento por A123/A123M de la ASTM, Especificación para Revestimientos de Zinc (Galvanizado en Caliente) en Productos de Hierro y Acero. Puede haber algunas diferencias visuales entre el revestimiento galvanizado en caliente original y el área restaurada, pero con el tiempo la erosión natural del revestimiento galvanizado puede fusionar los dos aspectos o puede acentuar la diferencia, según la elección de los materiales de reparación. Calidad de Juntas Soldadas La D19.0 de la AWS recomienda quitar todo el zinc del área de soldadura antes de soldarla porque quemar el zinc ralentiza el proceso, genera humos de zinc (consulte “Salud y seguridad”, próxima columna) y crea un área de quemado antiestética alrededor de la soldadura. Sin embargo, como muestran los estudios llevados a cabo por la International Lead Zinc Research Organization (ILZRO), las propiedades de tracción, curvatura e impacto de las soldaduras sobre el acero galvanizado son equivalentes a las propiedades de las soldaduras sobre el acero no revestido. Dureza de la Fractura En el mismo estudio mencionado antes, la ILZRO estableció que las propiedades de dureza de la fractura de las soldaduras no se ven afectadas por la presencia de revestimientos galvanizados. Resistencia a la Fatiga Tensión Tons/in² Tensión N/mm² La resistencia a la fatiga de soldaduras por arco sobre acero galvanizado es equivalente a soldaduras sobre acero no revestido hechas mediante la técnica CO2, como se muestra en la Ilustración 9. Resistencia en ciclos Chapa sin revestir Chapa galvanizada Soldadura de arco por cortocircuito GMAW sobre acero Grado A Lloyds de ½ pulgada sin revestir y galvanizado: aporte de soldadura AWS E6OS-3 Ilustración 9 Porosidad El alcance de la porosidad de la soldadura es una función de aporte de calor y tasa de solidificación del metal de soldadura. No siempre capaz de eliminarse, la porosidad afecta la resistencia a la fatiga y las tendencias de agrietamiento de las soldaduras. Cuando las soldaduras están sujetas a carga por fatiga, las soldaduras en acero galvanizado deberían hacerse a sobremedida para reducir la influencia de cualquier porosidad de metal de soldadura o de inclusiones de zinc. Al evaluar el efecto de la porosidad sobre la resistencia a la fatiga en una soldadura en ángulo, es necesario considerar tanto la función de la junta como el tamaño de la soldadura. Cuando una soldadura de ángulo en acero galvanizado es lo bastante grande en relación con el espesor de placa como para fallar por fatiga desde el pie de la soldadura del mismo modo que el acero no revestido, la presencia de porosidad en la soldadura no reduce la resistencia a la fatiga de la junta. Cuando las dimensiones de la soldadura son apenas lo bastante largas como para ocasionar fatiga desde el pie en una soldadura en buen estado, una soldadura con porosidad en el pie puede fallar a través de la garganta preferentemente. El agrietamiento intergranular de las soldaduras en ángulo que contienen porosidad, a veces referido como agrietamiento por zinc penetrador, no afecta en grado relevante la resistencia de juntas no críticas. Para aplicaciones de estrés más críticas, se aconseja llevar a cabo pruebas procedimentales sobre materiales y muestras. Salud y Saguridad Todos los procesos de soldadura generan humos y gases. Los fabricantes y soldadores deben identificar los riesgos vinculados con el soldeo de acero revestido y no revestido, y los trabajadores deben estar capacitados para mantener prácticas de trabajo que sean coherentes con las normas de la Administración de Seguridad y Salud Ocupacional (OSHA). En general, la soldadura en acero sin revestimiento de zinc en el área a soldarse producirá emisiones de plomo y óxido de zinc por debajo de los límites de exposición permisibles (PEL) de la OSHA. Cuando es inevitable soldar directamente en acero galvanizado, los PEL pueden no excederse en área abierta, pero sí en áreas restringidas, y deben tomarse precauciones, incluidos ventiladores agitadores de aire de alta velocidad con filtros, respiradores de aire y sistemas de extracción de humo sugeridos por la AWS. Los humos que surgen por soldar acero galvanizado pueden contener zinc, hierro y plomo. La composición del humo por lo general depende de la composición de los materiales usados, como también del calor aplicado por el proceso de soldadura determinado. En cada caso, la buena ventilación minimiza la cantidad de exposición a los humos. Antes de soldar en cualquier material consulte ANSI/ASC Z-49.1, Seguridad en Soldadura, Corte y Procesos Afines, que contiene información sobre la protección del personal y el área general, la ventilación y la prevención de incendios. Resumen de Soldadura Antes del HDG Con la adecuada preparación del área de soldadura, la selección de un material de soldadura y proceso aptos y el retoque cuidadoso del área a soldarse, la soldadura en acero galvanizado crea un producto excelente para usar en diversas aplicaciones, desde puentes, torres y enrejados hasta barandas, vigas trianguladas y vallas de seguridad. American Galvanizers Association 7 American Galvanizers Association 6881 S. Holly Circle, Suite 108 Centennial, CO 80112 720-554-0900 | 800-468-7732 [email protected] www.galvanizeit.org

© Copyright 2026