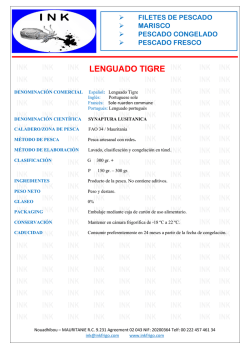

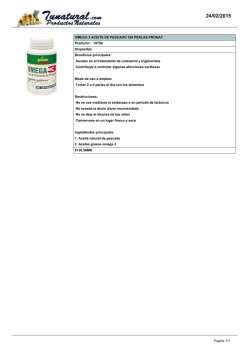

Tecnología de procesamiento de conservas de pescado