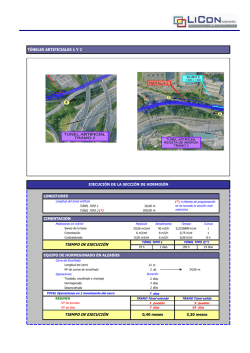

Excavación de Túneles - servicio de sistemas