2.Cómo aplicar Lean Six Sigma para la toma de decisiones.

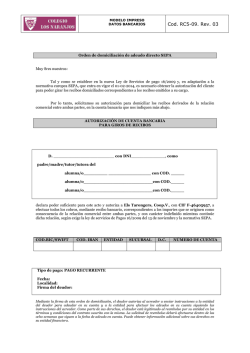

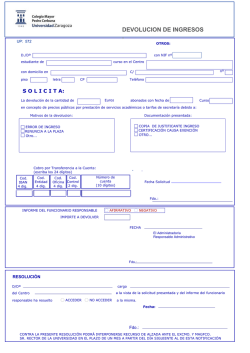

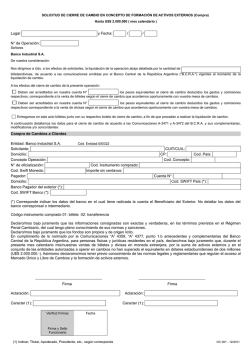

REALIMENTACIÓN DE RESULTADOS DE EVALUACIÓN Lean Six Sigma para la toma de decisiones y PREMIO A LA EXCELENCIA mejora de procesos Kenneth Quirós LSSMBB Agenda 1. Toma de decisiones, un proceso Fundamental. 2. Cómo aplicar Lean Six Sigma para la toma de decisiones. 3. Aplicación de Lean Seis Sigma en la mejora de Procesos. 1. “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” 2. “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” 3. “Reducir en 30% la variabilidad del S-máximo del código v8407” 4. Preguntas 1.Toma de decisiones, un proceso fundamental. ¿Qué tienen en común todos estos sectores? 1.Toma de decisiones, un proceso fundamental. PROCESOS ENTRADAS ¿Cómo lidiamos con este proceso? PROCESO DECISIONES SALIDA DECISION 1.Toma de decisiones, un proceso fundamental. Jacob Louis Veldhuyzen van Zanten Jefe del departamento de entrenamiento de vuelo en la aerolínea KLM 11.700 horas de vuelo Considerado como experto piloto de la compañía en los sistemas de Boeing 747. ¿Por qué? 1.Toma de decisiones, un proceso fundamental. 1.Toma de decisiones, un proceso fundamental. TOMA DE DECISIONES PROCESO ENTRADA DECISIÓN PROCESO EVOLUCIONA 2.Cómo aplicar Lean Six Sigma para la toma de decisiones. ¿Qué tipo de problema presenta nuestro proceso? 2.Cómo aplicar Lean Six Sigma para la toma de decisiones. Lean 6σ (DMAIC) Lean 6σ (DMAIC) Complejidad Lean 6σ (DMAIC/DMADV Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” CFT del departamento de Tubuladora BRIDGESTONE COSTA RICABRIDGESTONE COSTA RICA Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” D M A I C Metodología Justificación • La Corporación Bridgestone ha establecido como objetivo global reducir para el año 2020, el 25% de las emisiones de CO2 que genera en su operación total para todos los productos Antecedentes • Consumo elevados de disolvente en las diferentes cuadrillas, lo cuál aumenta las emisiones de CO2. • Información de inventarios y flujos de disolvente desactualizada. • Proceso de entrega de disolventes no tiene responsabilidades definidas. Grado de dificultad • Lean 6σ (DMAIC) Estado del Problema • Reducir en un 10% el consumo de disolvente en la producción de rodados. Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” D M A I C PARETOS Departamento? Tipo? Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” D M A A I C Herramienta Lean Enfocada en entender el flujo de un proceso. Análisis de Valor VSM Cliente RT016 PR (5) Eliminar Proceso Entrega en Bodega Casa Cementos (PR) KAIZEN BOLETA CLIENTE PP 8 5 BODEGA VERICACION DE BOLETA 0 Requisición KAIZEN DISTRIB INVENTARIO CC/PP SAP 20 Casa Cemento (CC) 20 SAP Calidad Inv 70% RT016 CC (15) RT016 CC (15) RT016 PR (5) RT016 PR (5) 15 Control AS400 1 CLIENTE RC 15 RT016 CC (15) CONTROL DIGITAL AS400 Estado Actual Futuro Burbuja Kaizen Total Cycle Time Total VA Cycle T Total NVA Cycle Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” D M A I C Estado Actual Estado Futuro ¿Las mejoras fueron significativas? Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” D M A I C ….. = 1035 árboles Proyecto: “Implementación de un Sistema de Gestión para el Uso del Disolvente RT016 en Tubuladora” Metodología Grado de dificultad • Lean 6σ (DMAIC) Resultados • Reducción en el consumo de disolvente en un 15% (condición inicial del proyecto) Herramientas Utilizadas • Reducción de 201 toneladas de CO2 eq. • Diagrama de Pareto • Diagrama de Ishikawa • VSM • Prueba t-pareada • Ahorros por $561940.47 Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” GERENTE REGIONAL AMBIENTE, GERENCIA DE AMBIENTE, BRIDGESTONE COSTA RICA Proyecto para certificación Green Belt bajo la metodología Seis Sigma Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C Metodología Justificación • Con fin de mejorar la eficiencia de la planta de tratamiento en el sistema secundario se requiere reducir el % COD en al menos un 60% en el sistema primario. Antecedentes • Requerimiento normativo. • Excesivo costo al tratar las aguas jabonosas de manera externa. Grado de dificultad • Lean 6σ (DMAIC) Estado del Problema • Reducir en un 60% el %COD del agua jabonosa que ingresa al sistema primario de la planta de tratamiento. Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C IPO MAP ( 8 factores relacionados) Pareto Chart of COD & BOD for Soap Water EMBUDO 50000 60 20000 40 10000 0 Parameters Total Percentage % accumulate 20 COD 28700 65.4 65.4 BOD 15200 34.6 100.0 0 Type C C C C C C C C Process Out Soap Water Primary Treatment system Remove at least 60% of the chemical indicator COD from soap wastewater. FMEA ( 2 factores relacionados) Process Step Key Process Input Potential Failure Mode What is the process step ? What is the Key Process Input? Primary Soap Water Treatment System Coagulant Agent concentration Primary Soap Water Treatment System Flocculant Agent concentration Primary Soap Water Treatment System pH Potential Failure Effects In what ways does the Key What is the impact on the Input go wrong? Key Output Variables (Customer Requirements) or internal requirements? S E V Potential Causes What causes the Key Input to go wrong? 8 Water contamination or operator doesn´t follow the method O C C Current Controls D E T What are the existing controls and procedures (inspection and test) that prevent either the cause or the Failure Mode? Should include an SOP number. How well can you detect cause or FM? 30000 In Mixture Speed Temperature Coagulant Agent concentration Flocculant Agent Concentration Time of sedimentation pH Oil & Greases Tensoactive substances How often does cause or FM occur? 80 How Severe is the effect to the customer? 40000 Percentage Concentration (mg/l) 100 8 Jar Test 3 Doesn´t follow method ology established Substance is not going to coagulate Doesn´t follow method ology established Substance is not going to flocculate 8 Water contamination or operator doesn´t follow the method 8 No control of pH Don´t use the coagulant needed 7 Bad functional system or operator doen´t follow the method 6 R P N 192 Jar Test 3 192 3 126 PH meter Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C Diseño Central Compuesto Factores: 2 Corridas Base : 13 Bloques base: 1 Réplicas: 1 Total : 13 Total de bloques: 1 ¿Cómo diseñamos la prueba? Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C e Design-Expert® Softw ar %DQOF Design-Expert® Softw are 23.31 0.632 0.615084 0.578442 0.578442 0.606749 17.66 X1 = A: Coagulante X2 = B: Floculante B: Floculante %COD %DQOF 0.61925 %DQOF 0.616686 0.623418 %DQOF 0.616686 0.6065 0.59375 X1 = A: Coagulante X2 = B: Floculante 0.59008 12.00 0.598415 6.34 0.581 55.18 46.34 23.31 0.69 17.66 37.50 12.00 28.66 6.34 B: Floculante 0.69 Término Coef Constante Coagulant Flocculant Coagulant*Coagulant Flocculant*Flocculant Coagulant*Flocculant 0.668328 0.000371 -0.004055 -0.000005 0.000106 0.000051 19.82 28.66 37.50 46.34 55.18 A: Coagulante A: Coagulante 19.82 SE Coef T 0.023238 0.001074 0.001329 0.000013 0.000033 0.000028 28.760 0.346 -3.053 -0.374 3.219 1.830 P 0.000 0.740 0.019 0.720 0.015 0.110 ¿Cuál es la mejor combinación? Fuente Quadratic GL SC Sec. SC Ajust. MC Ajust. 2 0.000339 0.000339 0.000169 F P 5.50 0.037 Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C Optimal High D Cur 1.0000 Low Coagulan 55.180 [55.180] 19.820 Floculan 23.310 [4.4636] 0.690 Composite Desirability 1.0000 %DQO Obj: 0.60 y = 0.6000 d = 1.0000 Coagulant Flocculant %COD Cost 50 20 60% 300 55.18 12 60% 280.72 55.18 4.45 60% 242.97 Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” D M A I C Control Plan Product: Key Contact: Phone: Core Team: Process Process Step Control Plan No.: Date (Orig.): Date (Rev.): Input Output Process Spec. Cpk/Date (LSL, USL, Target) Sample Size Measurement System % R&R or %P/T Current Control Method Sample Size Sample Reaction Frequency Plan Primary Coagulant w astew ater dosage treatment system Coagulant Concentration 55 ml Avoid to add a different Removal at least type of coagulant, 60% of COD different dosage or apply according the Jar it in a different conditions Test used Jar Test Jar Test equipment and COD analyzer 1 Daily Primary w astew ater treatment system Flocculant Concentration 4.4 ml Avoid to add a different Removal at least type of flocculant, 60% of COD different dosage or apply according the Jar it in a different conditions Test used Jar Test Jar Test equipment and COD analyzer 1 Daily Flocculant Dosage Las mejoras siempre deben de terminar en un estándar! Report inmediatly to the Environmental Engineer any problem presented in the system Report inmediatly to the Environmental Engineer any problem presented in the system Proyecto: “Remover al menos el 60% del COD (Demanda Química de Oxígeno) de las aguas jabonosas de la planta de tratamiento primaria ” Metodología Grado de dificultad • Lean 6σ (DMAIC) Resultados • Reducción del % COD en un 60%. • Ahorros por Herramientas Utilizadas • Diagrama de Pareto • Mapeo Alto Nivel • IPO Map • Mapeo Causa y Efecto • MSA • Capacidad de Proceso • DOE • PCP $13800 Proyecto: “Reducir en 30% la variabilidad del S-máximo del código V8407” JEFE DE DIVISION, GERENCIA DE PRODUCCION, BRIDGESTONE COSTA RICABRIDGESTONE COSTA RICA Proyecto para certificación Green Belt bajo la metodología Seis Sigma Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Metodología Justificación • Reducción de la variabilidad de los componentes en el proceso de mezclado. Grado de dificultad • Lean 6σ (DMAIC) • Reducir la generación de “Waste” Estado del Problema • Desarrollar un proceso robusto. Antecedentes • Reducir en un 30% la variabilidad del S Máximo en el código V8407. • Alta variabilidad en el proceso de extrusión. • Generación de desperdicio por materiales fuera de especificación. • Alto efecto de factores incontrolables en el proceso. variabilidad Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Máquina? BB 3 Código? EMBUDO IPO: 30 factores Causa & Efecto: 7 factores V8407 ¿Cuáles son los factores más importantes? Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C MSA ANIDADO FMEA 5 factores Sistema de medición confiable! Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Cpk=0.01 ¿Cómo mitigar el efecto de los factores que no se pueden controlar? TAGUCHI Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” D M A I C YOKOTEN Proyecto: “Reducir en 30% la variabilidad del S-máximo del código v8407” Metodología Grado de dificultad • Lean 6σ (DMAIC) Herramientas Utilizadas • Diagrama de Pareto • Mapeo Alto Nivel • IPO Map • Mapeo Causa y Efecto • FMEA • MSA Anidado • Capacidad de Proceso • DOE (Taguchi) Resultados • Reducción de la variabilidad en un 50%. • Ahorros por $15000 ¡MUCHAS GRACIAS!

© Copyright 2026