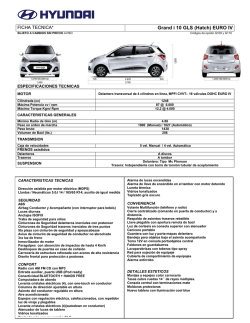

Normativa ICE ETAs