F8 Reducción de pureza aparente de miel final. B. Roldán

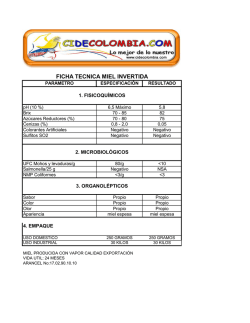

CONFERENCISTA BYRON ROLDÁN Trainee, Recuperación de Azúcar PSA EXPERIENCIA DE REDUCCIÓN DE PUREZA DE MIEL FINAL EN INGENIO PANTALEON S.A. ANTECEDENTES Históricos miel final Período Pureza MF (%) 2011-2012 36.78 2012-2013 37.39 2013-2014 37.92 CONSTRUCCIÓN DE LÍNEA BASE ZAFRA 2013-2014 - Caracterización de perfil de agotamiento por estación - Construcción de modelo matemático para predecir la pureza de miel final - Seguimiento operativo PERFIL DE AGOTAMIENTO ZAFRA 2013-2014 ↓ 22.84 ↑ 4.20 ↓ 1.44 MODELO MATEMÁTICO PREDICCIÓN DE PUREZA DE MIEL FINAL Donde: MCC = Masa cocida C NC = Nutsch caliente NF = Nutsch frío MF = Miel final Caída MC-NC Caída NF-MF SEGUIMIENTO OPERATIVO DE VARIABLES PLAN DE ACCIÓN ZAFRA 2014-2015 Objetivo Plan Capacitación - Reforzamiento de procedimientos y manuales operativos. - Seguimiento de variables por operador utilizando gráficos de control. Reducción de pureza de - Reducir la pureza de masa C de 57 a 55% masa C Incrementar el - Aumento de tiempo de retención mediante instalación de un cristalizador vertical agotamiento en estación - Control de temperaturas de entrada y salida del cristalizador vertical, temperatura de acondicionamiento de de agua de enfriamiento y temperatura de recalentamiento. masa Reducir el incremento de - Control operativo de brix pureza en centrifugas - Realizar mediciones rápidas de brix adicionales a los análisis de laboratorio - Definir cargas adecuadas para cada centrifuga DIAGRAMA DE FLUJO CASA DE COCIMIENTOS Inicio X Meladura Evaporada X Meladura Clarificada X Magma B X X X X X Miel A X Magma C Name Tacho B Name Tacho A Name Recibidor A Recibidor A Name Recibidor A2 Tacho C (15) Tacho C Y Masa B Y Masa A Name Tacho C15 Name Tacho C Tacho B Tacho A Semilla Miel A Miel B Meladura Evaporada Y Masa C Y Nutsch Caliente Y Masa C Y Nutsch Caliente Recibidor B Name Salchica 3ra Salchicha 3ra Name Cristalizador 1/2 Cristalizador 1/2 Name Recibidor Recibidor Name Cristalizador Vertical Name Centrifugas B Name Tacho A2 Centrifugas A Y Miel A Name Cristalizador Horizontal Centrifugas B Y magma B Y Miel B Cristalizadrores Horizontales Continuos Cristalizador Vertical Y Nutsch Frio Y Nustch Frio CVC Name Recalentador de Masa Recalentador de Masa Y Nustch Recalentado X Agua Name Centrifugas C X Agua Name Centrifugas C3 Centrifugas C (7,8,9) Centrifugas C (1-6) Y Miel Final Y Miel Final Finalizar RESULTADOS Pureza de Masa cocida C AGOTAMIENTO POR ACONDICIONAMIENTO DE MASA BRIX MIEL FINAL PERFIL DE AGOTAMIENTO DE MIEL FINAL ZAFRA 2013-14 VS. ZAFRA 2014-15. Perfil de agotamiento Miel Final 80 60 Pureza (%) 57.2686 55.283 40 37.1728 34.4018 34.4139 32.971 20 34.2386 30.5431 0 -4.19056 -3.63472 CC M 4 -1 13 CC M 5 -1 14 C N 4 -1 13 C N 5 -1 14 NF 4 -1 13 NF 5 -1 14 -M NF F 4 -1 13 F -M F N 5 -1 14 F M 4 -1 13 F M 5 -1 14 PRINCIPALES VARIABLES DE AGOTAMIENTO Variable Unidad Línea base Zafra 14-15 Brix MC (%) 97.63 97.19 Pol MC (%) 56.08 53.97 Pureza MC (%) 57.44 55.53 Caída MC-NC (pts.) 22.84 20.88 Caída NC-NF (pts.) 1.40 3.59 Incremento NF-MF (pts.) 4.19 3.63 Brix MF (%) 82.42 83.52 Pol MF (%) 31.25 28.97 Pureza MF (%) 37.92 34.69 Pérdida en miel final (%) 1.24 1.13 PUREZA APARENTE MIEL FINAL ZAFRA 2013-14 VS. ZAFRA 2014-15 CONCLUSIONES PRINCIPALES LOGROS - Se logró caracterizar el perfil de agotamiento de miel final de la fábrica PSA. - Se incrementó el agotamiento en la estación de acondicionamiento de masa C de 1.40 a 3.59 puntos de pureza. CONCLUSIONES PRINCIPALES LOGROS - Se redujo el incremento de pureza en centrifugas de 4.2 a 3.63 mediante un mejor acondicionamiento de masa. - Se redujo la perdida en miel representando 1.1Kg de azúcar/t caña. - 5278 t azúcar/zafra final GRACIAS POR SU ATENCIÓN

© Copyright 2026