Trazadores radiactivos en el estudio del desgaste de bolas de

CNEA-187 REPÚBLICA ARGENTINA COiMISION NACIONAL DE ENERGÍA ATÓMICA TRAZADORES RADIOACTIVOS EN EL ESTUDIO DEL DESGASTE DE BOLAS DE ALEACIÓN Ni - HARD por Mario Pió Gómez, Basilio Rapaport y Elisabeth Walsóe de Reca BUENOS 1966 AIRES TRAZADORES RADIOACTIVOS EN EL ESTUDIO DEL DESGASTE DE BOLAS DE ALEACIÓN Ni-HARD Mario Pió Gómez*, Basilio Rapaport** y Elisabeth Walsóe de Reca Comisión Nacional de Energía Atómica TRASCENDENCIA ECONÓMICA DEL PRESENTE ESTUDIO Considérase necesario ilustrar al lector sobre la importancia que dentro de la vida nacional puede tener la presente investigación. De acuerdo a los anuarios publicados por la Asociación de Fabricantes de Cemento Portland, hay en nuestro país 15 fábricas que e'aboran de 2,5 a 3 millones de toneladas de cemento por año. Se considera que estas cifras irán en aumento en un futuro próximo. Las estadísticas recogidas en más de 12 fábricas muestran que el desgaste de cuerpos moledores, por cada tonelada de cemento producida, varía de 1 a 2 kilos. Estadísticas uruguayas, brasileras y estadounidenses dan cifras similares. El desgaste de los cuerpos moledores varía, según la vía empleada en la elaboración del cemento, aproximadamente de 1 kg/ton. cuando la fábrica trabaía por vía seca, a 2 Kg/ton. cuando la elaboración es por vía húmeda. Esta cifra de desgaste adquiere importancia si se considera que al fabricar 3 millones de toneladas de cemento, se gastan entre 3000 y 6000 Tn de cuerpos moledores. El mayor consumo es de bolas moledoras de mayor diámetro (0 > 50 mm), puesto que éstas, aún reducidas por el desgaste, pueden seguir utilizándose como carga moledoras de menor tamaño. Esto determinó que la presente experiencia se realizara con bolas de 90 mm de diámetro. Se puede ahora apreciar con mayor claridad la importancia de cualquier estudio sobre aleaciones que disminuyan el desgaste específico de los cuerpos moledoces; hacia este objetivo pretende estar dirigido el presente trabajo. * D e l i c e n c i a de la L o c k h e e d M i s s i l e s and Space C o . , P a l o A l t o , * * Químico Industrial, Director de Departamento de Metalurgia, CNEA. Fundiciones Santini. Asesor California. del SATI, 4 1. OBJETIVOS DEL T R A B A J O El propósito de esta investigación es demostrar las ventajas del hierro fundido aleado al cromo-níquel sobre el acero sin aleación, forjado y templado, que se utiliza normalmente en nuestro país para la fabricación de bolas de molino de 90 mm de diámetro. Se postula que el material fundido, si es de buena calidad, por su estructura primaria de fundición resistirá más que los aceros al carbono tratados térmicamente. El peligro que temen los usuarios -por experiencias anteriores en bolas mal fabricadas- es la fractura prematura de las bolas. Si esto no ocurre, es necerio considerar el desgaste específico, para establecer el rendimiento económico. Ante la imposibilidad de identificar las bolas por marcado sobre la superficie, que se borraría por la intensa abrasión, se decidió realizar el marcado con un radioisótopo. Finalmente el método propuesto permitió marcar 99 bolas e identificarlas después del uso, entre más de 20.000 bolas existentes dentro del molino. 2. CARACTERÍSTICAS DEL MINERAL MOLIDO, DEL MOLINO Y DE LA CARGA MOLEDORA Molino Koniinuter con una cámara donde se muele en húmedo la siguiente mezcla: 20% de arcilla 45 - 50 % de calcáreo 30 - 35 % de arena silícea Tamaño del mineral de entrada: hasta 50 - 75 mm Tamaño del mineral de salida; residuo sobre tamiz N 5 100: 22 a 23%. Producción horaria bruta 40 Ton/h Diámetro interior del molino: 260 cm Largo interior: 360 cm Potencia motor sincrónico: 450 HP Revoluciones por minuto: 19 La carga inicial de las bolas consiste en 8-000 Kg (2.760 bolas) de <f> 90 mm, 6.000 Kg (4.410 bolas) de 0 70 mm y 12.000 Kg (13.800 bolas) de $ 60 mm(Total 20.970 bolas). 3. TÉCNICA DE LA PRODUCCIÓN: MOLDEO-FUSION-COMPOSICION QUÍMICA Y DUREZAS Moldeo. Las bolas fueron moldeadas en forma convencional en tierra seca, cuidando que esta tuviese buena permeabilidad y refractariedad. El modelo fué diseñado 5 para colar 3 bolas, ana a través de la otra, quedando la última unida al mon tante. El colado fué vertical, utilizando un montante horizontal para compen sar la contracción durante la solidificación. Para ver el aspecto interior, se partió una bola por medio de repetidos ca lentamientos y enfriamientos bruscos. No se encontró ninguna porosidad o re chupe, lo que confirmó que el sistema de colado elegido, era satisfactorio. Fusión. Dentro de un cubilote convencional, utilizando la técnica aconsejada por la International Nickel Co. para establecer la carga metálica y las aleaciones madres que introducirán el níquel y el cromo. El Co6° se inoculó dentro de cuchara en una sola operación. Por circunstancias no previstas, el hierro líquido debió permanecer por más tiempo que el normal dentro del cubilote, disminuyendo considerablemente la temperatura de colada, a tal punto que las últimas bolas fueron coladas muy cerca del punto de solidificación y varias bolas salieron incompletas del molde. Composición Química y Dureza. Ensayo piloto: 17.9.64 Ct: 3,0 Si: 1,2 Mn 0,5 : Cr: 1,4 Ni: 5,0 Ensayo industrial: 25.9.64 Ct: 3,4 Si: 1,3 Mn: 0,6 Cr: 1,5 Ni: 4,4 Dureza Brinell de ocho bolas sin usar: 306 - 321 - 340 - 390 - 437 - 454 - 474 - 474 Más adelante, en la sección 8 (Desgaste Especifico), se presentará un de talle completo de las durezas tomadas sobre cada una de las bolas ensayadas. 4. PESO DE LAS BOLAS CARGADAS, IDENTIFICACIÓN Y PESOS DE LAS BOLAS RECOGEÍAS P e s o unitario de las once bolas del ensayo piloto en kilogramos: 2,600 - 2,500 - 2,475 - 2,425 - 2,425 - 2,420 - 2,400 - 2,400 - 2,350 - 2,350. Peso promedio: 2,440 kg Peso mayor; : 2,600 kg Peso menor: : 2,350 kg diferencia al promedio 0,160 kg. diferencia al promedio 0,090 kg. 6 El peso total de las 99 bolas marcadas del ensayo industrial colocadas dentro del Kominuter, fué de 241,5 Kg., lo que representa un promedio de 2,440 kg c/una. Una vez finalizado el ensayo, las bolas se volcaron del Kominuter en una playa cercana, donde se clasificaron visualmente según su diámetro. Por el tiempo transcurrido desde su introducción y previniendo un desgaste aproximado 0,300 Kg. por tonelada, se calculó que las bolas marcadas debían tener diámetros menores que <f> 70 mm. Por lo tanto, se comenzó a rastrear con una pistola monitora las pilas de bolas inferiores a esta medida y al cabo de dos horas, se pudieron localizar las 99 bolas marcadas. Todas las bolas conservan su forma esférica. No hubo bolas partidas o facetadas. Las mayores de 900 gramos de peso diferían en no más de 2 mm entre sus diámetros máximo y mínimo. En las bolas de peso menor de los 900 gramos, la diferencia entre sus diámetros mayor y menor estaba en ¿ 10 mm. En la sección 8 -Desgaste Específico- se verá el detalle de los pesos de cada una de las bolas recogidas, donde se podrá apreciar la pérdida sufrida por efectos de la abrasión. Figura 1 - Bolas nos. 8 de (DE 0,715 vistas después = Kg/Ton) 1,380 Kg (DE = 0 , 3 5 1 de K g / T o n ) y 8 9 de 0 , 6 8 0 Kg moler 4 1 . 0 0 0 t o n e l a d a s de mineral. 5. ESTRUCTURA METALOGRAFICA Debido a elementos aleantes como el níquel y el cromo, la mi croes truc tura del hierro fundido llamado Ni-Hard difiere considerablemente del hierro fundido normal blanco. La micróestructura de este último consiste en dentritas primarias de austenita, que durante el enfriamiento se han transformado en un constituyente relativamente blando que se llama perlita. Los espacios interdentríticos están ocupados por el eutéctico de carburo (ledeburita). 7 8 Los agregados balanceados de níquel, que es un graíitizador que tiene fuerte influencia sobre los puntos de transformación, y cromo, que estabiliza los carbu ros, hacen modificar las fases primarias y del eutéctico. El níquel se encuentra dentro de la fase primaria (austenita) y en el caso que nos ocupa, deben haber cantidades suficientes (aprox. 4%), para suprimir toda tendencia de transforma ción durante el enfriamiento de la austenida en el eulectoide perlita, causando la formación de la martensita. Resulta entonces una estructura martensítica embebida en austenita residual. Por otra parte, el cromo se encuentra prácti camente todo en la fase carburo reemplazando al hierro y alterando las propie dades de aquella fase. Figura 2 - Microfotografía (500 x) de una fundición blanca sin con nital 2 % . a l e a c i ó n atacada Dureza Brinell 3 0 0 a 4 0 0 . El resultado es que ambos, el níquel y el cromo, aumentan fuertemente la dureza de las fases en que se encuentran. El níquel al favorecer la formación de martensita en lugar de perlita, provoca un aumento de dureza de 250 a 600 Brinell. El cromo actúa igualmente, elevando la dureza de los carburos de 9001000 a 1100-1200 Brinell. Por temor de que las bolas marcadas fueran a partirse bajo los fuertes im pactos imposibilitando la medida del desgaste, se consideró oportuno que este primer ensayo se realizara con una estructura ligeramente más blanda que el clásico Ni-Hárd de la figura 3. Debido a que el cubilote tuvo que permanecer sin colar por un tiempo mayor al normal, inconveniente que fué mencionado en la parte 3 -Fusión- se produjeron también modificaciones imprevistas sa la composición y en la estructura. En definitiva se observó que un gran número de bolas presentaba una es tructura mezcla de dos tipos. Una zona bien definida consistía en martensita y bairtita con austenita residual y grandes precipitaciones de carburo de hie rro y cromo (igual al Ni-Hard de la figura 3). La otra zona resulta difícil de resolver con el microscopio (como la estructura que se acostumbraba llamar sorbita-troostita), con menos carburos y algunas lámelas de grafito (figura 6). La dureza de las bolas de este grupo varió entre 350 y 420 Brinell. 9 Diez bolas de las 99 ensayadas, tuvieron una estructura muy similar al Ni-Hard y las durezas medidas en ellas fueron de 406 a 437 Brinell (figura 5). Figura 3 - Microfotografia ( 5 0 0 x) de una fundición Ni-Hard, atacada con nital 2%. L a dureza Brinell de e s t a muestra o s c i l a entre 5 5 0 • 6 0 0 . En otro grupo, también numeroso como el primero, donde las durezas medi das fueron inferiores a los 350 Brinell, la estructura era de difícil resolución y la martensita estaba ausente (figura 6). En caso de que la estructura Ni-Hard (figura 3), hubiera predominado en todas las bolas, las durezas medidas serian superiores a los 550 Brinell. 6. TRATAMIENTO TÉRMICO 9 Las bolas ensayadas fueron calentadas a 275-300 C de 4 a 6 horas, deján doselas enfriar lentamente dentro de la estufa. Este tratamiento térmico mejora considerablemente la resistencia al im pacto repetido. Las experiencias han demostrado, en bolas sin tratar, que al dejarlas caer sobre una plancha de acero desde una altura de 7 metros, des pués de 500 caídas se rompen, mientras que las bolas tratadas térmicamente en forma correcta, después de 10.000 caídas, recién empezaron a mostrar rajadu ras. 10 Se puede explicar que por causa de este tratamiento térmico, la austenita retenida que se ha mencionado, se transforma en martensita de revenido o bainita. Al ocurrir esta transformación como consecuencia del calentamiento en el horno, se evita que suceda durante el trabajo dentro del molino por efecto del entrechoque. La transformación austenita -* martensita trae aparejada una dilatación volumétrica que no resulta perjudicial mientras ocurre en las bolas sometidas al tratamiento térmico, pero que lo es si es provocada por el choque entre las bolas, porque se generan tensiones residuales que no pueden ser adecuadamente relevadas. Debe agregarse que al transformarse la austenita blanda y plástica en martensita, la dureza del sistema aumenta, lo cual se traduce en un mejor rendimiento frente a la abrasión. 7. RADIOQUÍMICA CÁLCULOS Con el objeto de identificar rápidamente las bolas sometidas al ensayo de entre las miles que componen la carga moledora, fué necesario marcarlas con un isótopo radiactivo que emitiese una radiación muy penetrante (radiación y con una energía E = \iv> 1 MeV). Para evitar tener que comenzar el trabajo con actividades demasiado elevadas, se buscó un isótopo radiactivo cuya vida media fuese de mayor duración que el tiempo que durase la experiencia (de tres a cuatro meses). Otro de los requisitos que debía reunir al isótopo radiactivo a utilizar, era que se disolviese fácilmente en el hierro líquido y difundiese rápidamente en él durante el corto tiempo que transcurre desde que se recoge la colada proveniente del cubilote y se la transporta en la cuchara hasta el molde. La disolución debía ser uniforme y ñor formar compuestos con la escoria que se eliminasen por decantación. 6< El Co * reúne estas condiciones; su radiación y de 1,17 y 1,35 MeV, tiene una energía mayor que la requerida y su vida msdia excede en más de 150 veces un ensayo de 4 meses de duración (vida media C o = 5,3 años). Además el cobalto se disuelve rápidamente en el hierro fundido y no forma compuestos con tendencia a la segregación. A todas estas ventajas se agrega la de su fácil y económica obtención en nuestro medio. Las cantidades utilizadas de C o fueron provistas por I03 laboratorios de la CNEA en forma de solución de G C o . 6 0 6 0 2 La utilización del C o 6 0 en este trabajo requirió las siguientes operaciones: a) Cálculo de la actividad necesaria para el marcado. b) Reducción química del ClgCo a Co metálico. c) Medición de la actividad específica en cada colada. d) Cálculo dosimétrico. • . * * • ¿4" Figura 5 - Microfotografía c o r r e s p o n d i e n t e a la b o l a N? 26 con 900 gramos de p e s o residual, que representa un d e s g a s t e e s p e c í f i c o de 0 , 5 8 5 k i l o s por tonelada molida (tabla í ) Dureza Brinell 389. De izquierda a d e r e c h a : matriz martensítica y perlita muy fina vista a 500 x; red de carburos a 25 x; 1.i ninas de grafita también a 25 Figura 6 - Microfotografía correspondiente a la b o l a N? 99 c o n 620 gramos de p e s o r e s i d u a l , que e q u i v a l e a un d e s g a s t e e s p e c í f i c o d e 0,753 k g s . por tonelada molida (tabla I). Dureza Brinell 323- D e izquierda a derecha: matriz de d i f í c i l r e s o l u c i ó n , no hay agujas de martensita v i s t a a 5 0 0 x; abundantes carburos v i s t o s a 25 x ; láminas grandes d e grafita a 25 x. 14 a) Cálculo de la actividad necesaria para el marcado. Para localizar las bolas radiactivas en el momento en que estas fueron descargadas del molino junto con el total de la carga moledora, se contó con contadores portátiles de cristal de centelleo Tracerlab, modelo 111-B, con escala de detección entre 0,005 y 5 mr/h (1 mr/Q = 2000 cpm o sea con una escala entre 10 y 10.000 cpm aproximadamente). La sección del cristal es de unos 10 cm^ y considerando una eficacia del 30%, pueden contarse con dicho equipo entre 3 a 3000 cpm aproximadamente. Suponiendo que el valor del fondo continuo fuese de 50 cpm, para reconocer la presencia de las bolas marcadas la actividad debía ser tal que a un metro de distancia se midiesen 10 f¿Ci O* 2,22 x 10^ cpm) en cada bola. En la práctica debe elevarse este nivel considerando las pérdidas de actividad por absorción de la radiación en el aire y por otras bolas. Se fijó entonces como límite de actividad mínima 25 fiCi (ya que las pérdidas citadas se calcularon en un 60%). Esta cantidad representa una actividad total de 2,5 mCi para 100 bolas ensayadas. Estas pesan aproximadamente 250 Kg., lo cual representa un 50% de la colada; el otro 50% se agrega para llenar las canaletas y montantes del sistema de colado. Si los 500 kilos de hierro líquido contienen 5 mCi de actividad puede esperarse una actividad específica de 10"^ /iCi/g. b) Reducción química del C^Co a Co. Es sabido que el cobalto metálico se disuelve fácilmente en el hierro líquido, sin necesidad de preparar aleaciones madres que faciliten la operación. Se redujo entonces el C ^ C o a Co metálico dentro de un crisol de hierro pequeño con C y C0gNa2, agregándose además entre 10 y 16 g. de C ^ C o no radiactivo como portador. Cl Co 2 6 0 + C0 Na 3 2 + C * 2 CINa + C o 6 0 + C0 2 El crisol de hierro en el que se efectuó la reducción, sirvió de envase al cobalto metálico y se disolvió fácilmente en el hierro fundido. c) Actividad Específica. 6 0 En el ensayo piloto se utilizaron 250 /¿Ci de C o para 59 kg. de hierro líquido. Se colaron 20 bolas de 2,440 kg. cada una aproximadamente. La actividad específica calculada fué de 4,2 x 10'^ /¿Ci/g. mientras que la actividad medida sobre muestras del material colado señala una actividad específica de 2,6 x 10"^ /¿Ci/g; lo cual representa una disminución de la actividad específica de un 35%, probablemente debida a pérdidas mecánicas durante los procesos de disolución y colada. 15 Para el ensayo industrial se utilizaron 7,4 mCi, cantidad que sobrepasa los 5 mCi calculados en el apartado a), pero que compensan el 35% de pérdidas en la actividad específica antes señalado. Este exceso, por otra parte, no resulta perjudicial en los manipuleos de la experiencia. La cuchara se llenó con 500 Kg de hierro líquido. La actividad específica Ci calculada fué de 1,4 x 10"^ Ci y la medida de 1,3 x 10"^ g senta una pérdida de 26% en la actividad específica. lo cual reprer g d) Cálculo Dosimétrico. Para calcular la dosis de radiación recibida por el operador durante los procesos de reducción, colada y manipuleo de las bolas de molino, se calcula la dosis recibida a 30 cm de distancia de la fuente de Co^O. Debe hacerse notar que los cálculos se hacen para el caso más desfavorable, como si se tratara de una dosis total y siempre para un mismo operador. La dosis recibida durante estos trabajos es menor, puesto que la reducción a Co^O hizo detrás de una pared de plomo de 3 cm de espesor y el operador recibió una dosis parcial durante 20 minutos aproximadamente. La colada que demandó otros 20 minutos después de la inoculación con Co^O, fué realizada por operarios diferentes de aquellos que efectuaron la reducción química. Por otra parte, otros operarios cargaron las bolas marcadas en el vehículo que las llevó al molino de cemento en Entre Ríos y la operación no demandó más de 20 minutos. Las personas que efectuaron el transporte (no participantes de las operaciones anteriores), recibieron la dosis cuyo cálculo se adjunta a este trabajo, durante 8 horas. s e Se estima que la fuente estará constituida por poco más de la mitad del Co radiactivo utilizado, pues la cuchara tiene una capacidad de 500 kg, de los cuales se colaron 320 kg. El resto del material contenido en la cuchara, o bien que rebalsa de la colada, se elimina diluyéndolo en las coladas futuras, con lo cual la actividad específica disminuye a valores despreciables. El presente cálculo dosimétrico incluye también la cantidad de Co**0 en el cemento molido con la carga de- bolas marcadas. Todas estas dosis son comparadas con las dosis de seguridad que propone la Comisiór: íati-raacional. CALCULO DE LA DOSIS PROVENIENTE DE UNA FUENTE DE C o A 30 cm. DE DISTANCIA 6 0 1 Roentgen de radiación X ó y corresponde a una ionización de 1 ues por cnj3 de aire. 9 Si se considera que 1 g de aire ocupa 772 cm^, que 1 ues 1,3 x 10~ C y que la carga de un electrón es de 1,6 x 10"* C, resulta que: 9 9 1 ues = 1,3 x 10" x 772 C/g de aire 9 I,3xl0" x772 , . , . . 1 ues = ———————— = 1,61 x 10 * pares de íones/g de aire 1,6 x 1 0 " 1 1 9 9 16 La energía necesaria para producir un par de iones es de aproximada mente 32,5 eV. Por otra parte se define el electrón-volt+(eV), como la cantidad de energía que libera un electrón al desplazarse bajo una diferencia de poten cial de 1 V. Así: 19 1 eV = 1,6 x 10" J = 1,6 x 1 0 6 - 1 2 erg 6 1 MeV = 1 0 e V = 1,6 x 10" erg Utilizando estos conceptos resulta que un roentgen de radiación y corres ponde a una absorción energética de: 12 7 1,61 x 1 0 * x 32,5 eV = 5,24 x 1 0 MeV/g de aire, ó bien 7 5,24 x 1 0 x 1,6 x l(r & erg/g = 83,8 erg/g de aire Si consideramos un gramo de agua en lugar de un gramo de aire, el agua es 1,11 veces más eficaz que el aire para absorber las radiaciones y. Así la absorción de energía equivalente a un Roentgen será: 1 Roentgen = 83,8 x 1,11 = 92 erg/g de agua La absorción de un gramo de tejido humano, si se considera a éste consti tuido por un 90% de agua, será aproximadamente igual a la absorción de 1 g de agua. La mayoría de los instrumentos dosimétricos que se utilizan en la actua lidad, están graduados en roentgen, ó bien rep (para radiaciones corpusculares) y también en rad. Aclaremos que cuando se trata de exposiciones completas a rayos X ó y con fotones de energía inferior a 3 MeV, la dosis expresada en rad es numérica mente igual a aquélla expresada en roentgen. El rad es más bien una dosis de absorción, es decir, la cantidad de energía aportada a la materia por unidad de masa por una radiación ionizante o irradiada en un sitio considerado. La dosis absorbida se expresa, pues, en rad que equivale a 100 erg/g de cuerpo irradiado. En nuestro caso la cantidad total de Co^O utilizada para el ensayo indus trial, fué de 7,4 mCi; la cantidad de material radiactivo posible en la colada de 320 kg es de 4,7 mCi. Si consideramos, simplificando, que la fuente radiac tiva es puntual, el flujo (f) de energía de esa fuente a una distancia (d) es d e : f = —— 4*d 2 -—MeV/cm /seg. 2 1 0 1 Curie = 3,7 x 1 0 dp.seg 1 mCi = 3,7 x 1 0 dp.seg 7 7 1 Roentgen = 5,24 x 1 0 MeV/g aire 17 _ 5 , 2 4 X 1 0 3 4 3 = MeV/cm aire = 6,78 x 1 0 MeV/cm aire 772 E = energía de la radiación. E <30 = 1,17 MeV + 1,35 MeV = 2,52 MeV; el C o cascada por desintegración. Co q = fuente (4,7 mCi). d = distancia a la fuente (d = 30 era). 6 0 emite dos fotones en La dosis de radiación D es el producto del flujo f por el coeficiente R de absorción del receptor (R = 3,5 x 10~* cm'l). 7 D = 3,7 x 1 0 • k - q • E „ , —• MeV/cra' seg J 4rd2 r/seg 7 3,7 0 6,78 • k •xq 1•0E 4 a xd 1 x 2 4 7 1,57 x 1 0 • q • k . E r/h d2 5 1,57 x 1 0 x 4,7 x 1 0 3 5 x 3,5 x 10" x 2,52 900 = 72,2 mr/h a 30 cm de una fuente (supuesta de C o 6 0 puntual) de 4,7 mCi En 8 horas de trabajo diarias, la dosis corresponderá a 577,6 mr/día ó sea 0,577 r/día y en 5 días de 8 horas diarias 8,888 r/semana, lo cual sobre pasaría en mucho la dosis máxima que acepta la Comisión Internacional ( s e gún tablas de 1961 para una radiación X ó y y que es de 0,3 r/semana). Considerando, como ya dijimos anteriormente, que las tareas fueron rea lizadas por diferentes operadores, cada uno de los cuales se expuso a la ra diación como máximo durante 20 minutos, la dosis recibida por estos opera dores fué de aproximadamente 24,06 mr/sem. ó sea 0,024 r/semana. 18 CALCULO DE LA DOSIS RECIBIDA POR LAS PERSONAS QUE CONDUJERON LAS BOLAS RADIACTIVAS DURANTE 8 HS. DE VIAJE APROXIMADAMENTE, ENTRE BUENOS AIRES Y EL MOLINO DE CEMENTO EN ENTRE RÍOS, A l m . D E DISTANCIA APROXIMADAMENTE De 320 kg. de bolas radiactivas se transportaron solamente 241,5 kg, lo que equivale a una fuente de aproximadamente 3,54 mCi de Co^O. Los cálcu los se hicieron para el caso más desfavorable o sea la exposición a una fuen te puntual de Co^O de sa actividad, en realidad se trataba de una fuente ex tendida que tenia 37-377 cm^ de volumen para 98 bolas de 9 cm de diámetro. 5 D = 5 1,57 x 1 0 x 3,5 x 10" x 2,52 x 3,54 x 1 0 3 m r /h 10.000 D = 4,90 mr/h a 1 m de distincia de una fuente de C o " ° de 3,54 mCi. Durante 8 hs. de viaje, D = 39,20 mr. Si los viajes se repitieran diaria mente en una semana de cinco días de trabajo la dosis será de 0,196 r/semana. Si se considera la absorción de una pared de plomo de 4 cm de espesor usada como protección en el vehículo de transporte, la dosis para 8 hs. de viaje se ve disminuida en un 80%. CALCULO DE LA CANTIDAD DE MATERIAL RADIACTIVO PRESENTE EN EL CEMENTO DEL MOLINO, POR EL DESGASTE DE LAS BOLAS MARCADAS 10.400 bolas pesan 26.000 kg, de los cuales el desgaste es de 440 g por T n . de cemento. Sobre 241,5 kg. de bolas radiactivas que constituyen una fuente de 3,54 mCi de Co60 h y un desgaste de 4,09 g por T n. de cemento. Los 4,09 g de desgaste contienen 0,059 x 1 0 ' mCi de Co^O ó sea 59 x 10"^ mCi ó 59 /zCi. Si consideramos que los 59 fid de Co^O están diluidos en 1 Tn de cemento, la actividad específica disminuye a 59 x 10"^ mCi. Este valor es tan bajo que se encuentra 10'^ veces por debajo del límite de detección del equipo de medición utilizado. ? a 3 8. DESGASTE ESPECIFICO En la práctica se considera desgaste específico (DE en K g / J n ) , a la pérdida de peso que sufren las bolas por cada tonelada de mineral molido. Es costumbre en las plantas industriales iniciar el ciclo en el cual se medirá el desgaste, pesando la carga moledora inicial (ver parte 2). A medida que la molienda transcurre, se van reponiendo cantidades de bolas suficien tes para mantener el nivel de la producción. Cuando el molino se para, para hacerle una revisación general (esto ocurre cada 6 a 12 meses), se aprovecha para descargar todas las bolas, pesarlas y clasificarlas en otilizables para una próxima recarga y en inútiles por haber sufrido excesivo desgaste, por estar deformadas o facetadas, o por haberse roto en el uso. 19 Con las cifras obtenidas el desgaste especifico se calcula de la siguiente manera: ^ Carga original + Reposición - Carga útil ^ Tn. mineral molido Este cálculo debe considerarse válido únicamente para aquellos casos en que las cifras correspondan a un ciclo' completo y comprendan el peso total de la carga. En la investigación presente, las bolas activadas, que representaban solamente un pequeño porcentaje de la carga total (aprox. 1%), no han podido ser sometidas a la abrasión de un ciclo completo, ni ser repuestas durante la marcha. Por lo tanto, para poder aplicar la fórmula (1), es necesario extrapolar el rendimiento de las bolas activadas a la carga completa de 26.000 kilos. Por esta razón la fórmula (1) se modifica así: (CAÍ - C A f ) x C C DE = - ( ) 2 MxCAi de donde: CAi = carga activada inicial, en kilos. CAf = carga activada útil recogida al final de la experiencia, en kilos. CC = carga completa del molino al nivel de producción óptima, en kilos. M = mineral molido, en toneladas. Se cargaron 241,5 kilos de bolas nuevas activadas, dentro de la carga existente que se mantuvo constante a 26-000 kilos. Al parar *' molino y sin haber podido hacer mediciones intermedias, se recogieron 81,3 kilos de bolas útiles. Durante el período de prueba se molieron 41.000 toneladas de mineral. Reemplazando con estos valores la fórmula (2), resulta: (241,5 - 81,3) x 26.000 DE =— = 41.000x241,5 „ „ , 0,420 Kg/Tn. m ( ) 3 En cálculos exactos no es posible usar la fórmula (2) ya que en ella solo se tienen en cuenta los estados inicial y final de las bolas. Para que l a formulación sea aplicable a casos en que el desgaste total es grande y donde la carga convencional se repone periódicamente, como el de esta investigación, es necesario considerar los estados instantáneos intermedios. Para ello se definirá un desgaste instantáneo DE(M), que al ser integrado y promediado en el lapso del experimento dará un valor más correcto de DE. Si se 20 llama CU a la carga de bolas activadas útiles en cualquier instante M, se puede definir DE(M) como: ¿CU DE(M) = CC (4) cu m ¿CU donde es la derivada de CU con respecto a M, como se indica en la <3M figura 7, en la que CU se representa como una función monótonamente decreciente de M. La elección de M, que es la cantidad de mineral molido desde el momento en que se introdujo la carga CAi, como variable independiente es plausible, ya que durante la operación del molido se mantiene = consdt tante ó sea M = a + bt, (t = tiempo). M=0 M M, Figura 7 El valor exacto de DE estará dado por PMf DE = A DE(M) = ME ce J - ' j . j c u ME ° M (5) CU ¿M Mf = toneladas de mineral molido durante el experimento. Para poder llevar adelante el cálculo en casos reales, sería menester determinar experimentalmente la función de desgaste CU(M) representada en forma general en la figura 7- Ya que este tipo de funciones no ha sido determinado se supondrá para el caso estudiado que CU(M) depende linealmente de M¡ CU = CAi - (CAi - CAf) M Mf (6) 21 donde: - ( C A i - CAf) ¿CU = Mí (7) ¿M las fórmulas (6) y (7) permitirán evaluar la integral de ecuación (5). DE = CC Mf ( M f 5 CAi - CAf dM Mf CAi - (CAi - CAf) M Mf o = ^C fMf dM Mf " o (8) CAi. Mf CAi-CAf -M por lo tanto DE = -CC CAi - Mf - log CAi - CAf Mf ce ".lo — Mf A i M f e / CC e 1 CAi C - M f j + log *[ C A i - C A f Mf DE = C / B - M /. A i M f (9) , CAi - CAf - log e 1 CAf - CAi + CAi Mf Si se expande en serie el último miembro de (10) se obtiene: 2 DE = CC CAi - CAf Mf CAi + t / Í C A i - CAf \ \ CAi + / 3 t / ÍCAi-CAfj \ CAi 1 + (10) 22 Sucesivas aproximaciones al valor exacto de DE 9e obtienen usando un mayor número de términos de la serie (11). Si se toma solamente el primero se obtiene una expresión igual a la formula (2). Si se usan los dos primeros se obtiene: DE = CC CAi - CAf I •Mf CAi L CAf-CAi' (12) CAi que da, para los valores experimentales de esta investigación DE = 0.565 Kg/ Tn. Con la inclusión del tercer término el resultado es: DE = 0.620 K g / T n . El valor exacto calculado con la ecuación (10) es : DE = 0.700 K g / T n . Para el caso supuesto, ecuaciones (6) y (7), se podría usar la fórmula (2) reemplazando CAi por el promedio (CAi + CAf)/2, lo que daría el valor aproximado: DE = 2 (CAi - CAf) CC = 0 6 3 0 K g / T q Q 3 ) M (CAi + CAf) que difiere del exacto en menos del 10%. Los valores de DE calculados en los párrafos anteriores, permiten apre ciar el orden de magnitud de los errores que se pueden cometer con las apro ximaciones propuestas. Es conveniente insistir en el valor relativo de la fór mula (10), ya que su validez depende de que se cumpla o no la relación lineal entre CU(M) y M. Por lo tanto se creyó conveniente utilizar para los cómpu tos finales la ecuación (13), que es más simple y que dentro de los conoci mientos que se tienen de las funciones de desgaste, es tan aceptable como en la ecuación (10). En la tabla I se dan los DE correspondientes a cada una de las bolas ensayadas. En la última columna se presenta la dureza Brinell medida sobre las bolas recogidas. Los valores dados en la tabla I han sido representados gráficamente en la figura 8. 0-HOS • ».««*» s n « > ... 9* i* t» t9 \ 3 \ » Ce : Carga compUU dd mirto. 3 \ \ i* boira « *** ~ \ -KfZe.ooo Kg 2,440 C*l: Rué promedio Us wijmoles M : lo>i(UdMdimftonlmouóooVanU<l«nU]ó_ 41000 Our*cio'<\ d«L enaaja 1001 koraa *> .3 V \ K*<X 0.4*0 o,sio "E&o 4S ** Ó4Sfast« „ CspeaKieo CAf : peso f»W. <¿e U« W * i Figura 8 - D e s g a s t e E s p e c í f i c o ( D E ) en (unción de l a dureza de l a s b o l a s r a d i o a c t i v a d a s . 24 9. DISCUSIÓN De un análisis de los valores presentados en la tabla 1 y en la figura 8, surge una relación muy interesante entre la dureza y el desgaste específico de las bolas. La observación metalográfica de las mismas permite establecer también una correlación entre la microestructura y el desgaste. Se ha puesto en evidencia, así, que la microestructura predominantemente martensítica resiste el desgaste por abrasión mucho más que la perlítica. Por ejemplo, la bola N 1, cuya estructura se muestra en la figura 4, tuvo un desgaste específico de 0,347 Kgs por tonelada de mineral molido, en tanto que la N 99, figura 6, tuvo un desgaste específico de 0,753 Kgs/Tn., o sea más del doble del DE de la bola N 1. La bola N 26 le características intermedias, figura 5, tuvo un DE = 0,585 Kgr/Tn. Si se comparan las figuras 4, 5 y 6, se observa que desde el punto de vista estructural, la diferencia mayor está en las cantidades relativas de martensita. Mientras en la bola N 1 se ven los discos de martensita bien definidos en una matriz austenítica, en la bola N 26 los discos de martensita son más pequeños y se observan grandes zonas donde la estructura no está bien definida, teniendo la apariencia de una perlita muy fina (del tipo que solía llamarse troostita nodular); la bola N 99, por otra parte presenta una estructura típicamente perlítica fina. Con respecto a los otros microconstituyentes, las diferencias entre las tres bolas no son notables, tanto en la distribución de carburos (zonas blancas en las fotografías del centro), como en la distribución de grafito (zonas negras en las fotografías de la derecha). 2 9 9 9 8 9 9 La forma de la distribución de dureza vs. desgaste específico en la figura 8, parecería indicar que incrementando ligeramente la dureza de las bolas por encima de un valor de dureza Brinell de 425 BHN se conseguirán notables disminuciones en el desgaste específico. Para probar esta extrapolación se llevan a cabo actualmente experiencias con bolas con dureza Brinell 500- De todas maneras no se espera que la extrapolación sea tan directa, ya que no se debe solo considerar la dureza, sino también la microestructura. A igualdad de durezas aquellas que tengan mayor proporción de martensita resisten mejor el desgaste y tienen más tenacidad. Esta propiedad adquiere un papel muy importante a medida que se aumeata l i dureza, ya que aunque se disminuye el desgaste, aumenta la tendencia a la fractura. Debe destacarse el valor cualitativo de estas observaciones, ya que se basan en un número limitado de muestras con una dispersión apreciable, como puede verse en la figura 8. 10. CONCLUSIONES i. El Cobalto-60 se disuelve fácilmente en el hierro líquido y su distribución en las bolas es uniforme. 2- La recuperación de las bolas marcadas resulta muy sencilla, aún cuando las dosis empleadas son bastante menores que los límites de seguridad. 3. Las bolas fundidas de hierro al cromo-níquel (bajo Silicio), como las usadas en este estudio, bien distensionadas, no se rompen ni se facetan durante el uso. 25 4. Se verificó que la resistencia a la abrasión aumenta con el porcentaje de martensita en la estructura. También debe hacerse notar que el mayor porcentaje de martensita va acompañado de un incremento de la dureza. 5. La resistencia a la abrasión de las bolas fundidas al cromo-níquel, es considerablemente mayor que las de las bolas de acero común. BIBLIOGRAFÍA 1. The Production of Ni-Hard - International Nickel C o . London 2. Alloy Cast Irons - American Foundrymen's Society - 2nd. Edition 3. WESNER, A . L . ; POBERESKIN, M. & CAMBELL, J.E. - Study of GrindingBall Wear Employing a Radioactive-Tracer Technique AME Trans. Vol. 217-1960- 4. POBERESKIN y Otros - Radioactive-Tracer Technique for Studying Grinding Ball Wear Mining Engineering Dec. 1957. 5. FAIRES, R. A. y PARKS, B.H. - Radioisótopos. Editorial EUDEBA, Buenos Aires. 6. FROGNIER, R. y RAPAPORT, B. - Estudio de algunos cuerpos moledores empleados en el país. Ingeniería e Industria, Junio/Julio 1958. 7. RAPAPORT, B. - Orientación esquemática para seleccionar los cuerpos moledores utilizados en los molinos tubulares, (inédito) Mar. 1963. Los autores se complacen en agradecer la colaboración prestada por los señores directivos de la Compañía Argentina de Cemento Por ti and, que permitieron llevar a c a bo esta valiosa experiencia en su planta de la ciudad de Paraná. Se debe hacer especial mención del Ingeniero Jefe de Planta, Christian Bork, que intervino en todo momento en la introducción y recuperación de las maestras, junto con todo el personal de la sección molinos. La colaboración de gran número de personas de los laboratorios de Fundiciones Santini S. A . , con todas sus posibilidades, apoyaron esta iniciativa y permitieron llevarla a feliz término. 26 TABLA I D E S G A S T E S E S P E C Í F I C O S (DE) Y D U R E Z A S B R I N E L L DE L A S 99 B O L A S E N S A Y A D A S 9 Cálculo realizado según la fórmula N 13: DE = 2 ( C A i - C A f ) CC M (CAi + CAf) CAf: Peso de la bola recogida después del uso, en kilos. CAi: Peso promedio de las bolas activadas iniciales, en kilos. CC : Carga completa de las bolas dentro del molino, en este caso = 26.000 kilos. M : Mineral molido durante el ensayo = 41-000 toneladas. CAi-CAf: Pérdida de peso de .cada bola durante el ensayo, en kilos. CAf N* de bola 1,390 1 1,050 0,347 425 1,380 3 1,060 0,351 406 1,350 4 1,090 0,364 407 1,350 5 1,090 0,364 434 1,340 6 1,100 0,369 437 1,320 8 1,120 0,377 437 1,320 9 1,120 0,377 420 387 CAi-CAf DE Dureza Brinell 1,300 7 1,140 0,385 1,300 10 1,140 0,385 422 1,240 2 1,200 0,413 417 415 1,040 21 1,400 0,510 1,030 12 1,410 0,515 393 1,020 14 1,420 0,520 415 16 1,420 0,520 393 11 1,480 0,552 417 15 1,520 0,573 377 1,020 0,960 0,920 0,920 0,900 0,900 0,900 0,900 27 1,520 0,573 420 24 1,540 0,585 397 26 1,540 0,585 386 30 1,540 0,585 365 22 1,540 0,585 406 27 CAf Ns de bola CAi - CAf DE Dureza Brinell 0,860 17 1,580 0,606 355 0,860 18 1,580 0,606 367 0,860 19 1,580 0,606 375 0,860 20 1,580 0,606 380 0,860 28 1,580 0,606 357 0,860 29 1,580 0,606 367 0,840 31 1,600 0,618 398 0,820 25 1,620 0,629 391 0,800 23 1,640 0,642 350 0,780 13 1,660 0,653 333 0,780 35 1,660 0,653 317 0,760 49 1,680 0,666 313 0,750 32 1,690 0,671 337 0,750 71 1,690 0,671 365 0,750 33 1,690 0,671 340 0,740 37 1,700 0,677 316 0,740 36 1,700 0,677 326 0,740 39 1,700 0,677 347 0,730 51 1,710 0,683 330 0,730 61 1,710 0,683 294 0,730 0,683 347 62 1,710 0,730 75 1,710 0,683 319 0,720 80 1,720 0,690 325 0,720 88 1,720 0,690 340 0,710 42 1,730 0,696 316 0,700 34 1,740 0,702 342 0,702 345 329 38 1,740 0,700 44 1,740 0,702 0,700 45 1,740 0,702 299 0,700 47 1,740 0,702 324 0,700 48 1,740 0,702 310 0,700 50 1,740 0,702 328 0,700 54 1,740 0,702 349 0,700 55 1,740 0,702 329 0,700 64 1,740 0,702 342 0,700 65 1,740 0,702 320 0,700 67 1,740 0,702 329 0,700 0,700 68 1,740 0,702 364 69 1,740 0,702 360 0,700 70 1,740 0,702 332 0,700 76 1,740 0,702 360 0,700 77 1,740 0,702 340 0,700 28 CAf de bola /Y? CAi-CAf DE Dureza Brinell 0,680 40 1,760 0,680 41 1,760 0,715 309 0,680 43 1,760 0,715 325 0,680 46 1,760 0,715 360 0,680 56 1,760 0,715 300 0,680 58 1,760 0,715 332 0,680 59 1,760 0,715 332 0,680 60 1,760 0,715 289 0,680 66 1,760 0,715 327 0,680 78 1,760 0,715 327 0,680 81 1,760 0,715 324 0,680 82 1,760 0,715 325 0,680 85 1,760 0,715 327 0,680 89 1,760 0,715 320 0,680 90 1,760 0,715 357 0,680 91 1,760 0,715 337 0,670 95 1,770 0,721 313 0,670 96 1,770 0,721 324 0,660 52 1,780 0,728 324 0,660 93 1,780 0,728 308 0,660 98 1,780 0,728 336 0,660 63 1,780 0,728 319 0,650 57 1,790 0,734 321 0,650 83 1,790 0,734 332 0,650 84 1,790 0,734 344 0,650 87 1,790 0,734 345 0,650 94 1,790 0,734 305 0,650 53 1,790 0,734 313 0,715 311 0,640 73 1,800 0,741 317 0,640 74 1,800 0,741 320 0,640 79 1,800 0,741 325 0,640 86 1,800 0,741 327 0,640 92 1,800 0,741 298 0,640 97 1,800 0,741 320 0,620 99 1,820 0,753 323 3

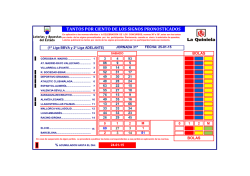

© Copyright 2026