Ñ TEMA 2: DISEÑO DE PROCESOS DE PRODUCCIÓN

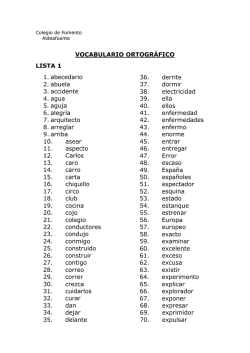

TEMA 2: DISEÑO Ñ DE PROCESOS DE PRODUCCIÓN ANÁLISIS DE LOS PROCESOS DE PRODUCCIÓN. El análisis de los procesos de producción está determinado por: 1. El diseño del p producto/servicio. De ello depende p las tareas de p producción. 2. La demanda del mercado de los productos diseñados.(Takt-Time) De estos dos parámetros y la tecnología utilizada depende el enfoque de producción y por ello la capacidad de los procesos así como su equilibrado. Terminología utilizada en el análisis de los procesos de producción: Tarea: Elementos de trabajo. Coger un lápiz, marcar el número 4, etc. Precedencias de tareas: Secuencia u orden de ejecución de tareas anteriores a la tarea en cuestión o estudio.(Listado o diagrama) Tiempo tarea: Tiempo requerido por un trabajador, trabajador-máquina o máquina á i para di dicha h ttarea. G Generalmente l t en minutos. i t Estación de trabajo: Ubicación física donde se realiza una tarea o un conjunto particular de tareas.(tiempo de ciclo o capacidad) Centro de trabajo: Ubicación física donde se localizan dos o más estaciones de trabajo idénticas.(tiempo de ciclo o capacidad) 2.1. TAKT-TIME. CAPACIDAD Y PRODUCTIVIDAD. Takt Time(TT): mide la cadencia (el ritmo) al cual deberíamos producir para satisfacer la demanda del cliente. - Demanda: 30.000 unidades / mes (20 días laborales). - Se trabaja a un turno de 8 horas. - Descansos: 15% Takt Time = 24.480 seg día Tiempo disponible " diario" = Unidades a producir " diarias" 1.500 ud día Capacidad: es el inverso del tiempo de ciclo del proceso. Se puede definir como la cantidad máxima de producto que un proceso es capaz de producir en un determinado periodo de tiempo. Productividad: mide la cantidad que un proceso puede producir en relación con los recursos utilizados para ello. Es una medida relativa, es decir, hay que compararla con algo. Cada sector tiene los índices de productividad d i id d mas convenientes i en función f ió de d la l importancia i i de d sus input i en la cuenta de explotación o en su control por parte de la empresa. Por ejemplo los gastos de personal. Medición parcial, multifactorial o global. 2.1. TAKT-TIME. CAPACIDAD Y PRODUCTIVIDAD. LÍNEA DE PRODUCCIÓN QUE PRODUCE CON UN Tc DE 40s CON TOTAL DE 8 PERSONAS. LA LÍNEA TRABAJA A UN TURNO DURACIÓN Ó EFECTIVA DE 7,5 H. EL DÍA Í X, DEBIDO A UN PICO PRODUCCIÓN SE REALIZAN 800 Uds. PERO UTILIZANDO PERSONAS Y 8 H. ¿SE HA CUMPLIDO EL OBJETIVO PRODUCTIVIDAD? UN DE DE 10 DE 2.1. TAKT-TIME. CAPACIDAD Y PRODUCTIVIDAD. TRES LÍNEAS FABRICAN EL MISMO PRODUCTO: • LÍNEA 1: Tc 20 s., 8 PERSONAS y 100 m2. • LÍNEA 2: Tc 40 s., 3 PERSONAS y 45 m2. • LÍNEA 3 3: Tc c 60 s s.,, 2 PERSONAS SO S y 25 5 m2. LA DEMANDA REAL DEL CLIENTE ES DE 70 Uds / o a Uds./hora. ¿QUE LÍNEA ES LA MÁS ADECUADA? 2.2. EQUILIBRADO DE LÍNEAS DE PRODUCCIÓN. Metodología para el análisis: 1. Definiendo e identificando las tareas q que componen p el p proceso p productivo,, el tiempo necesario para desarrollar cada tarea, los recursos necesarios y el orden lógico. 2. Determinar el orden y la secuencia óptima p o mejor j de las p posibles en la q que deben llevarse a cabo las tareas. 3. Dibujar un diagrama de precedencias, es decir, un diagrama de flujos de proceso. 4. Estimar los tiempos de tareas.(muestras, estimación puntual etc.) 5. Calcular el tiempo de ciclo. 6 Calcular 6. C l l ell tiempo ti mínimo í i d los de l centros t o estaciones t i d trabajo. de t b j 7. Utiliza una heurística para asignar tareas a las estaciones de trabajo, de modo que la línea de producción quede balanceada o equilibrada. 2.2. EQUILIBRADO DE LÍNEAS DE PRODUCCIÓN. Equilibrado (balanceado) de línea: asignar tareas a puestos de trabajo (o estaciones) a lo largo de una línea satisfaciendo las restricciones y procurando que las cantidades de trabajo en cada una de las estaciones sea lo más parecido posible una vez fijado el Tc y persiguiendo la minimización del número de puestos. Cómo: 1 Definiendo e identificando las tareas que componen el proceso productivo 1. productivo, el tiempo necesario para desarrollar cada tarea, los recursos necesarios y el orden lógico. 2 Calculando el nº 2. n mínimo de estaciones objetivo objetivo. NME T i (NME) : nº mínimo de estaciones Ti: tiempo de la tarea i i TT 3.Calculado el número de estaciones calculamos la eficiencia de la línea: E(%) T i i N x Tc x 100 2.2.2. MÉTODOS DE EQUILIBRADO: ALGORITMOS HEURÍSTICOS Y EQUILIBRADO INTUITIVO. -METODO DE HOFFMAN. - ALGORITMO DE HELGESON&BIRNIE EJEMPLO 80 90 B E A C G 60 20 30 F D 30 50 Jornada: 8 horas/día Demanda: 240 unid./día TT = 120 seg. H 60 (LTT).METODO HOFFMAN (I) PROCEDIMIENTO: 1. Supongamos que n=i donde i es el número de estación de trabajo a formar. g una lista de todas las tareas asignables g a esta ((i)) estación 2. Haga de trabajo. – ¿Qué es una tarea asignable? Son las que no tienen ninguna precedencia. Una tarea es asignable si todas sus predecesoras d se h han asignado i d y ella ll ttodavía d í no. – A la hora de elegir entre varias tareas asignables se escoge la que tiene mayor tiempo. si esta no “entra” en el puesto, se elige la siguiente que “entre” entre , siempre y cuando no incumplamos el diagrama de precedencias. – La suma de los tiempos de las tareas asignadas a la estación de trabajo debe ser < al takt time(TT). 3. Cerrar la asignación de tareas a la estación de trabajo i. 4. Si hay mas tareas a asignar n=i+1 y volver al paso 2. Si no hay mas tareas a asignar, el algoritmo ha terminado. (LTT).METODO HOFFMAN (II) Casos particulares en la aplicación del algoritmo: 1.Romper empates según el número de sucesoras inmediatas. – Es decir, si se pueden asignar 2 operaciones cuyas duraciones son iguales se elegirá aquella que tiene mayor número de sucesoras inmediatas inmediatas. – ¿Qué es el número de sucesoras inmediatas? Es el nº de las tareas inmediatas que no se podrían realizar si antes no se ha asignado la que le precede. 2.Si hay alguna operación cuya duración sobrepasa el takt time, hay que duplicar (triplicar, etc.) el puesto en el que se integra la operación. 80 B E A C 60 20 90 G F H 30 60 30 D 50 PUESTO ASIGNABLES ASIGNADA TIEMPO T. ACUMULADO HOLGURA 1 A B,C,D A D 60 50 60 110 60 10 2 B,C C B C 80 20 80 100 40 20 3 E,F E F F E F 90 30 90 120 30 0 4 G H G H 30 60 30 90 90 30 A,D , B,C , E,F , G,H , E(%) ( ) = ((420)/(4*120) )( ) = 87,5 , % ALGORITMO DE HELGESON Y BIRNIE (I) Pretende priorizar la ordenación de las tareas asignando un peso a cada una de ellas. Los pesos otorgados g son una medida de lo alejada j que se encuentra la tarea final del proceso, manteniendo siempre las tareas de precedencia. ALGORITMO DE HELGESON Y BIRNIE (II) Calcular los pesos de cada tarea, para ello debe sumarse a la duración de cada tarea la propia y la duración de las que le siguen. Ordenar en orden decreciente las tareas de acuerdo a los pesos. PROCEDIMIENTO: 1. Inicialización: Se abre la estación 1 y se le asigna el tiempo TT como T disponible. 2. Búsqueda de tareas candidatas – Sea j la estación abierta y TD el tiempo p disponible, p , se establece una lista de candidatas. – Las candidatas no pueden estar asignadas previamente, deben tener todas las precedentes inicialmente asignadas y tener una duración d ió iiguall o menor all TD. TD 3. Test de cierre – Si la lista de candidatas está vacía ir al paso 6. ALGORITMO DE HELGESON Y BIRNIE (III) 4. Asignación de tareas – Si hay una sola tarea candidata, asignarla directamente a la estación j Si hay varias candidatas j. candidatas, asignar a la estación j la tarea de mayor peso y en caso de empate entre tareas aquella de mayor duración de la lista de candidatas. Si la tarea elegida no entra en el puesto cogeremos la siguiente de más duración asignable que entre en el puesto. puesto 5. Actualización – Reducir el TD en la cantidad de tiempo de proceso de la tarea asignada. Si TD es nulo, ir al paso 6, en caso contrario ir al paso 2. 6. Cierre de la estación – Cerrar la estación j. El tiempo disponible restante después de cerrar la estación es el tiempo muerto. 7 7. Bucle – Si todas las tareas están asignadas se termina el algoritmo. En caso contrario abrir la estación j + 1, asignarle un tiempo disponible igual a p 2. TT y volver al paso Calcular C l l llos pesos d de cada d tarea, para ello ll d debe b sumarse a lla duración de cada tarea la propia y la duración de las que le siguen. Ordenar en orden decreciente las tareas de acuerdo a los pesos. p TAREA A B C D E F G H PESO 420 260 230 170 180 120 90 60 TAREA A B C E D F G H PESO 420 260 230 180 170 120 90 60 80 B 90 E A C 60 20 H G 60 30 F 30 D PUESTO TAREA A B C E D F G H 50 CANDIDATAS PESO 420 260 230 180 170 120 90 60 ASIGNADA TIEMPO T. ACUMULADO HOLGURA B,C,D A C 60 20 60 80 60 40 2 B,D B 80 80 40 3 D,E E 90 90 30 4 D F D F 50 30 50 80 70 40 5 G H G H 30 60 30 90 90 30 1 A 80 80 90 80 A,C , B E D,F , G,H , E(%) ( ) = ((420)/(5*90) )( ) = 93,3 , % 2.3. EQUILIBRADO DE LINEAS MIXTAS. • Hasta ahora hemos supuesto que las líneas de producción sólo producen un producto. Si en la línea se producen d mas d de un producto d t se presentan t llas siguientes interrogantes: 1. Cantidad de cada producto a fabricar en una serie o lote completo de cada producto. 2. Definir la frecuencia de fabricación así como la secuencia de los productos. productos • Por lo tanto estamos en un proceso tipo start-stop de la línea de producción. • Como métodos de calculo tenemos el analítico basado en valores medios y la simulación numérica para dar respuesta a las preguntas planteadas planteadas.. • Utilización de la matriz producto –recursos para obtener familias de p productos. (Algoritmo ( g de Roc). ) • Secuenciación (Gama ficticia). 2.4. EQUILIBRADO DE MANUFACTURA CELULAR (MC). • El problema principal de la MC es la disposición física o formulación de tareas u operaciones de producción en dicha célula. Hay dos requisitos para optar por esta vía: 1. Demanda de productos alto y estable para que periódicamente se puedan producir lotes de producto de tamaño moderado. 2. Los productos deben ser familias de componentes homogéneos , es decir decir, con requerimientos de operaciones de producción similares. • Utilización de la matriz componentes-máquinas. • Secuenciación (gama ficticia). 2.4. EQUILIBRADO DE MANUFACTURA CELULAR (MC). • Calcular por el método gráfico, la gama ficticia en los siguientes casos: a) P1:A – C – E –F F – G –H H P2: B – D – G – F – H P3: A – C – E – D – G – H b) P1: A – E –F F–B–D P2: A – C – B – E – D P3 A – C – B – E –F P3: F P4: A – B – E – D - F 2.4. EQUILIBRADO DE MANUFACTURA CELULAR (MC). MÉTODO DE DIAGONALIZACIÓN DE LA MATRIZ P1: A - E – F – B –D D P2: A - C – B – E –D P3: A - C – B – E –F F P4: A - B – E – D –F • Carga (en horas/semana); horas/semana) má máx.: 50 h/sem 2.5. EQUILIBRADO Y SINCRONIZACIÓN DE LA PRODUCCIÓN POR PROCESOS. • Partimos de una empresa cuyo diseño productivo esta basado en los procesos. Por ello los recursos se disponen de un modo funcional funcional.(JOB-SHOP).La (JOB SHOP) La fabricación de un producto requiere, en general, de procesos consecutivos de diferente tipología p p g . • Supongamos que necesitamos producir un cantidad importante de algún producto, la empresa puede adoptar una configuración fi ió d de FLOW FLOW-SHOP SHOP en lla misma i instalación. Esto se reflejará en un movimiento de materiales p por el interior de la empresa. p • Bajo esta perspectiva necesitamos equilibrar los distintos procesos que conforman el producto final. Para ello: – Entre los distintos procesos se conforman f lazos invisibles del tipo CLIENTE-SERVIDOR – Las necesidades se basan en el cliente final que tira de todos los eslabones anteriores.SISTEMA PULL 2.5. EQUILIBRADO Y SINCRONIZACIÓN DE LA PRODUCCIÓN POR PROCESOS. • el flujo productivo es una especie de cadena de cuyo extremo final (cliente) “tira”(pull), tira (pull), y en la que los distintos eslabones tiran unos de otros de forma más o menos eficiente. • Este es el fundamento simplificado del flujo tirado(pull). Para conseguir que la producción en flujo tirado sea posible, es necesario que cada una de las instalaciones puedan abastecer exactamente la demanda de sus clientes. li • Métodos de cálculo: – Analíticos Analíticos. – Simulación numérica. – Método de los eslabones. 2.5. EQUILIBRADO Y SINCRONIZACIÓN DE LA PRODUCCIÓN POR PROCESOS Equilibrado E ilib d de d capacidad: id d condición di ió necesaria i pero no suficiente. fi i t Necesaria porque si la capacidad está desequilibrada se generarán stocks intermedios o de producto acabado, o se i f infrautilizarán tili á las l instalaciones. i t l i No es suficiente porque en función del diseño de los procesos y del tipo de procesos que se enlazan, enlazan podemos generar stocks intermedios considerables 1. Caso Una empresa de lámparas metálicas tiene una demanda de 960 Uds./h de cualquier tipo de lámpara de los 10 tipos que produce El proceso productivo parte de la obtención de la pantalla mediante la embutición de la chapa laminada en bobinas de 1.000 m. que son colocadas en un dispositivo de alimentación automática de una prensa progresiva de 5 pasos que da un golpe cada 3 s. y que requiere 1,5 horas de tiempo de cambio de la matriz. El rendimiento es de 0,2 m. de chapa/Ud. de lámpara y el tiempo máximo utilizable para cambios es del 10% del tiempo total productivo. Tras la embutición, embutición las pantallas son colgadas automáticamente, automáticamente de 4 en 4, en un soporte unido a una cadena suspendida que se mueve por un túnel de fosfatado para la eliminación del aceite. Dichos soportes se sitúan a 0,3 m. entre sí, la velocidad de la cadena es de 60 m/h, y la longitud del túnel, de 30 m. 1. Caso A continuación, mediante una transferencia manual, las pantallas, son colgadas de una en una y con una distancia de 0,3 m. entre si, en otra cadena que circula, a 300 m/h, por una cabina de barnizado de 10 m. de longitud con pistolas automáticas. D Después, é mediante di t una transferencia t f i automática t áti pasan a colgar l d de otra cadena, de una en una y con una distancia de 0,3 m., cuya velocidad es de 300 m/h. q que introduce las p pantallas en un horno donde el barniz se cuece durante 1 hora, enfriándose después a temperatura ambiente durante 30 minutos. E ell siguiente En i i t proceso las l pantallas t ll son descolgadas d l d manualmente l t para ser aluminizadas, durante 20 minutos en tres campanas de metalizado de alto vacío,, cuya y capacidad p es de 120 Ud./campana. p Finalmente, una vez metalizadas, las pantallas son ensambladas manualmente al resto de componentes de la lámpara, en 8 células en U de 5 puestos y Tc=30 s. y colocadas en contenedores de 200 lámparas por tipo. 1. Caso Metalizado Fosfatado MP M.P. Barnizado Embutición Horneado Secado Línea 8 P.A. Línea 7 Línea 6 Línea 5 Línea 4 Línea 3 Línea 2 Línea 1 2. caso 3. caso Fase Tarea s Tc P1 100 110 120 Coger componente A (base) Ensamblar componente B Dejar subconjunto en cinta 2 15 1 18 P2 200 210 220 Coger subconjunto de la cinta Ensamblar componente C Dejar subconjunto en cinta 1 15 1 17 P3 300 310 320 Coger subconjunto de la cinta Ensamblar componente D Dejar subconjunto en cinta 1 8 1 10 P4 400 410 440 Coger subconjunto de la cinta E Ensamblar bl componente t E/F Dejar subconjunto en cinta 1 10 1 12 P5 500 510 520 Coger subconjunto de la cinta Ensamblar componente G Dejar subconjunto en cinta 1 12 1 14 P6 600 610 640 650 Coger subconjunto de la cinta Ensamblar componente H Ensamblar componente I Dejar subconjunto en cinta 1 5 3 1 10 P7 700 710 720 730 Coger subconjunto de la cinta Ensamblar componente J Ensamblar componente K j subconjunto j en cinta Dejar 1 8 4 1 14 P8 800 810 820 Coger subconjunto de la cinta Ensamblar componente L Dejar el producto en el palet 1 4 3 8

© Copyright 2026