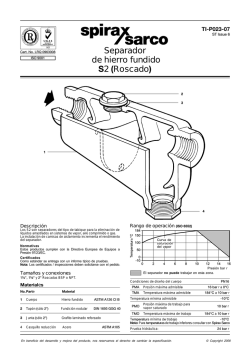

FUNCIÓN DESCRIPCIÓN TIPOS CARACTERÍSTICAS