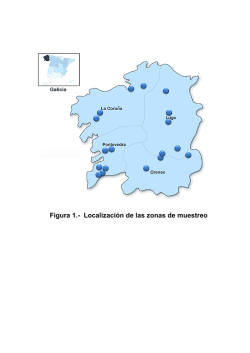

Toma de muestras y analisis in