7 perdidas de la productividad

“7 PERDIDAS DE LA PRODUCTIVIDAD” Disertantes: Ing. Alejandro Gariglio Area Tecnologías de Gestión INTI Rafaela ÍNDICE Que es la productividad? Como se compone esquemáticamente el tiempo de un trabajador? Clasificación de las 7 perdidas que atentan contra la productividad industrial Descripción de cada una de estas perdidas Acciones para reducir su efecto. Juego Didáctico •1 7 Pérdidas que afectan a la productividad Dentro de empresas, independientemente de la configuración productiva que posean, existen pérdidas que afectan a la productividad de las mismas. Para poder detectarlas y trabajar sobre ellas, se utiliza el método desarrollado por Taiichi Ohno que fue el ingeniero que diseñó el sistema de producción JUST IN TIME (JIT) dentro del sistema de producción de la empresa TOYOTA. Sistema Toyota Es conocido a través de sus herramientas: J.I.T, Lean Production, Kanban, Lote Pequeño, Puesta a Punto Rápida,(SMED) Producción en Flujo, Producción en Celdas y Semi Automatizado, T.P.M. Algunos de sus objetivos son: Disminución de costos. Eliminación de stocks. •2 Sistema Toyota Pensamiento lógico Asumir que siempre existen problemas. (No hay problemas: Ese es el problema) Cuando se detectan fallas, deben ser analizadas de a una por vez completamente. No debe asumirse un % de defectos. No debe haber defectos Nadie sabe más sobre una tarea que quien la realiza cotidianamente. Eliminar pérdidas no convivir con ellas. Capacitación permanente y método para resolver problemas. Búsqueda de las perdidas Ohno clasificó las horas trabajadas en 3 categorías: Actividades que crean “valor” para los clientes. Actividades “necesarias” para sustentar el sistema de producción. Actividades que no contribuyen en nada y deben “eliminarse”. •3 Búsqueda de las perdidas Mecanizar Forjar Transportar Soldar Esperar Buscar, encontrar, seleccionar Tareas que añaden valor Ensamblar Tareas innecesarias Mover Transportar Almacén temporal Inspección Caminar Tareas que no añaden valor pero son necesarias Sacar viruta Afilar herramientas Eliminar imperfecciones Posicionar Puesta a punto Tomar/dejar la herramienta Búsqueda de las perdidas •4 Todo lo que supere las cantidades mínimas de recursos, absolutamente esenciales para agregar valor al producto o servicio. •5 Significa eliminar los desperdicios que no agregan valor, actividades que alargan el tiempo del proceso, exceso de movimientos de materiales, herramientas ,etc , que crean como consecuencia “Tiempos de espera por exceso de stock”. Significa, sobrecarga de trabajo para las personas y el equipo. Es empujar a las máquinas y a las personas más allá de sus límites naturales. Trae aparejado accidentes y desmedro de la calidad. Sobrecargar al equipo es causa de desperfectos y roturas. Es falta de ritmo A veces hay mucho trabajo y otras falta. Esta irregularidad resulta de la programación de la producción fluctuante. Consecuencia de problemas internos, falta de piezas y defectos. Datos comparativos •6 La eliminación de los desperdicios le permite a las empresas aumentar su productividad Productividad •7 Productividad Cantidad producida Productividad = Recursos empleados MP;MO;MA;TE;IN;SE;EI Productividad global MA - Materiales MO - Mano de Obra TE - Tecnología EI - Edificios e Instalaciones IN - Información SE – Servicios (Ej.: Energía) •8 Productividad Parcial o Específica Se puede calcular la productividad parcial para cada uno de los recursos. Indicadores comunes de baja productividad Indicadores comunes de baja productividad Valoración Descripción Total Excesivo Mucho Medio Poco Nada 5 4 3 2 1 0 Desorden y suciedad Malas condiciones de trabajo (iluminación, calor, ruido, etc) Materiales desparramados por el suelo Muchas máquinas inactivas Operarios inactivos Operarios en espera de materiales (materias primas, semielaborados, etc) Operarios recorriendo distancias grandes transportando materiales Mala distribución del lugar de trabajo Herramientas/máquinas sin ubicación definida Medios de transporte escasos e inapropiados Flujo deficiente de materiales Gran cantidad de residuos y descartes Daños causados al material durante los transportes Falta de instrucciones escritas Total •9 Ejercicio Cálculo de Productividad Toyota clasificó todas las pérdidas que afectan a la “productividad” industrial en 7 tipos •10 Las 7 perdidas de Toyota JUEGO DIDACTICO ( Fabricación de casas) •11 Las 7 perdidas de producción 1. Sobreproducción Pérdidas por Fabricar más de lo que se necesita •Idea generalizada de “producir antes de que me lo pidan” es una virtud. •Espera entre operaciones o Procesos con distintas capacidades. •Producir más de lo que me piden para reemplazar partes y piezas falladas. •Dar prioridad a la ocupación de máquinas. •Programar para producir lotes grandes. • Largo tiempo para puesta a punto. Las 7 perdidas de producción 1. Sobreproducción Los efectos no deseados de la sobreproducción pueden ser: - Comprar anticipadamente partes y materiales. - Genera costos variables de algo que aún no se ha vendido. - Utilización de recursos que podrían emplearse para otros productos. - Bloquear el flujo de piezas / partes. - Aumenta el inventario (capital inmovilizado). - Falta de flexibilidad en la programación de actividades. - Deterioro de productos. - Obsolescencia o discontinuidad de productos. - Etc. •12 Las 7 perdidas de producción 1. Sobreproducción ¿Como eliminar la sobreproducción? Eliminar los factores de inestabilidad de la producción que requieren mantener stock entre procesos. (calidad) Implementar Puesta a punto rápida. (SMED) Disminuir y eliminar las esperas entre procesos, y sincronizar las cantidades de productos. (Balance de línea) Eliminar las esperas causadas por producir por “lote” y adopción del método “uno y uno en flujo”. Las 7 perdidas de producción 2. Esperas Cambio de productos. Falta de Piezas y materiales Largo tiempo de puesta a punto. Problemas de equipamiento. máquinas y (se para muchas veces por poco tiempo). Ej.: Daños en filos y herramientas. Generación fallados. de productos •13 Las 7 perdidas de producción 2- Esperas Acciones correctivas Controlar la cantidad de productos fabricados cada hora contra la meta. Ayudar a trabajadores vecinos. Sincronizar la provisión de partes al proceso siguiente. Control visual de partes reunidas, Kanban. Las 7 perdidas de producción Espera en línea de trabajo Espera en cuello de botella •14 Las 7 perdidas de producción 3. Transporte Largas distancias recorridas por partes y piezas. Transportes duplicados (idas y vueltas). Depósitos en cualquier lugar por tiempo indefinido. Cambio de lugar de depósito según espacio disponible en ese momento. Transporte en contenedores no normalizados en grandes cantidades (“Tachos” cortados, canastos de goma, latas de pintura, etc.) Las 7 perdidas de producción Lay out de fábrica incorrecto. Exceso de divisiones del procesos. No hay posiciones fijas e indicaciones. Producir más de lo que me piden (lote grande). •15 Las 7 perdidas de producción Acciones correctivas Primera etapa: Eliminar la necesidad de transporte: Segunda etapa: Colocar máquinas según el orden de los procesos Eliminar depósitos intermedios y cambiar su Lay Out. Cambiar Lay Out Racionalizar elementos de transporte: Instalar deposito en posición fija Fijar rutas de transporte. Incorporar transportador exclusivo. Las 7 perdidas de producción Antes Antes •16 Las 7 perdidas de producción Después Después Las 7 perdidas de producción 4. Diseño de producto y método de fabricación Insuficiente aplicación de la “Ingeniería de Valor” : Respecto al diseño del producto 1) Se puede eliminar la pieza? 2) Combinar o separar su función? 3) Cambiar la forma y el tamaño? 4) Aumentar la tolerancia? 5) Hay sustitutos? 6) Se puede usar materiales o parte normalizada? 7) Conoce Ud. un nuevo material Respecto al diseño del método 8) Se puede aplicar un nuevo método de fabricación? 9) Se puede eliminar alguna tarea en la operación. 10) Se puede eliminar alguna operación del proceso de fabricación. •17 Las 7 perdidas de producción 5. Stock excesivo Son resultado de la pérdida 1 - Por fabricar más de lo que piden. Pero….. Las 7 perdidas de producción Hoy en día, los gustos del cliente y la tecnología cambian rápido; hay muchas probabilidades de quedarse con artículos sin vender. •18 Las 7 perdidas de producción Productos terminados Materia prima al cliente Margen de Mar de inventario inventario Largos Mala planeación Problemas Fallas de de calidad máquinas Líneas no tiempos de balanceadas cambio de Problemas de comunicación Largos tiempos modelo Ausentismo Falta de orden y limpieza de entrega El stock excesivo oculta los verdaderos problemas Las 7 perdidas de producción Stock excesivo Para reducir la acumulación de stocks se debe: - Ajustar permanentemente la producción a la demanda - Producir en pequeños lotes - Reducir los tiempos de preparación de máquinas - Nivelar la producción - Programar y controlar la producción - Etc •19 Las 7 perdidas de producción 6. Pérdidas por esfuerzo de los trabajadores 3 Principios básicos para reducir la fatiga : Mejorar condiciones en: Los trabajos que necesitan fuerzas. La postura física contranatural. Los trabajos que necesitan mucha atención. Las 7 perdidas de producción •20 Las 7 perdidas de producción Las 7 perdidas de producción Acciones correctivas Acciones para avanzar: Los Líderes de sectores tienen que describir los procedimientos de trabajo en detalles. Hay que reconocer cuales son las perdidas o tareas inútiles. Innovar, usar dispositivos y herramientas especiales. Primero mejorar el método de trabajo completamente y después normalizar. Después, mejorar máquinas e instalaciones. •21 Las 7 perdidas de producción 7. Perdidas por Productos fallados Los reprocesos y los productos con fallas provocan importantes pérdidas en horas hombre y materiales. Se refiere tanto a los defectos en sí mismos, como a los costos de inspección por defectos, las respuestas a los clientes por quejas, las reparaciones, etc. Es importante detectar los defectos lo antes posible para evitar continuar agregándole valor a un producto que finalmente se tendrá que desechar o reprocesar. Es importante llevar registros de calidad en los procesos para en base éstos poder realizar una estadística de cuales son las fallas más comunes y tomar acciones consecuentes. Las 7 perdidas de producción Acciones correctivas Capacitar a los trabajadores. Descubrir el mejor método de fabricación. Trabajar en el aseguramiento de la calidad y no apostar todo al control e inspección “La inspección no es para descubrir productos fallados, es para eliminar las causas que han producido las fallas” Hacer inspección total usando métodos tales como: inspección del proveedor, autocontrol y POKAYOKE. •22 Las 7 perdidas de producción Indicadores Las 7 perdidas de producción Indicadores – Diagrama de valor agregado Sirve para identificar las perdidas en el proceso de producción graficando sobre una línea, los tiempos transcurridos durante el agregado de “valor” sobre el producto y los que no agregan valor Comenzando en el momento que se dispone de la Materia Prima hasta que el producto final es despachado. •23 Las 7 perdidas de producción Implementación de las mejoras 1. Sobreproducción 2. Esperas 3. Transporte 4. Diseño y método de fabricación 5. Stock 6. Esfuerzos 7. Productos fallados Conclusiones finales El desafío ahora es adaptar estos conceptos a la realidad de su empresa •24 Muchas gracias por su atención!! Ruta Nacional Nº 34 Km 227,6 (2300) Rafaela Santa Fe, Argentina 03492-440471/506721 [email protected] Junio de 2013 •25

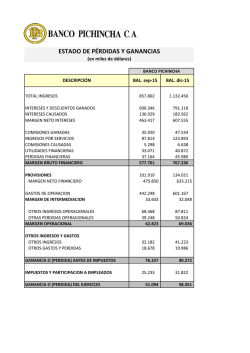

© Copyright 2026