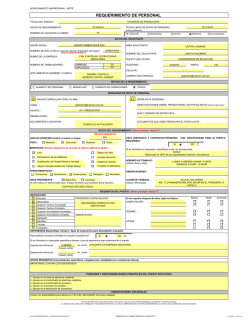

universidad de guayaquil facultad de ingenieria industrial