Cómo Implementar la Eficiencia Energética, - Revista Metal Actual

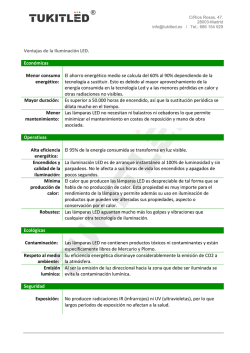

ADMINISTRACIÓN 66 Foto: www.faeitch2011.files.wordpress.com Cómo Implementar la Eficiencia Energética, lo más Mínimo es Ahorro Carlos Elías Sepúlveda Lozano Periodista Metal Actual El mayor desperdicio de energía eléctrica es causado por sistemas de iluminación ineficientes. Los costos de implementación de sistemas de ahorro pueden ir desde $100.000, que vale un detector de ocupancia para encender o apagar una luz, hasta US$2 millones que puede costar el filtrado de armónicos y reactivos de media tensión; aunque, sin una inversión también es posible realizar un ahorro energético considerable. A nivel mundial, las industrias consumen el 50 por ciento de la energía producida para llevar a cabo los procesos de transformación de materias primas o productos que realizan. Lograr ahorro de energía realizando la misma producción o aumentándola, es fundamental en todo tipo de industria, especialmente en la metalúrgica -una de las que tiene los reportes de consumo más altos-, no sólo por el aspecto económico sino por el cuidado ambiental, tema que cada día es más importante. El ahorro energético es un tema supremamente amplio que está fundamentado dentro de la gestión de energía, amparado actualmente por la norma internacional ISO 50001, lanzada el pasado 15 de junio de 2011 a nivel WWW.METALACTUAL.COM 67 ADMINISTRACIÓN Para realizar dicho ahorro, es importante que las industrias decidan tener una política energética, y con ella implementen el sistema de gestión de energía. Para ello, la empresa o industria debe seguir cuatro pasos fundamentales: medición, definición de la estrategia, automatización del control y el monitoreo permanente. La Medición Para realizar un ahorro energético eficiente, en cualquier empresa, es fundamental conocer el consumo de energía de los diferentes equipos que intervienen en el proceso productivo de la misma. Si el industrial no sabe cuánta energía demandan sus máquinas, no puede tomar una decisión acertada para implementar un plan energético, ni puede analizar la viabilidad técnica y económica de implementar mejoras en este sentido. En el sector de la metalurgia todos los procesos son importantes de medir, como los que involucran equipos de fundición, hornos de arco, hornos de cuchara, entre otros, porque demandan un alto contenido de armónicos y reactivos en la electricidad que consumen. El contenido armónico, son componentes de frecuencias distintas a las de la energía fundamental que emite la planta de electricidad. Es una especie de basura que circula por las redes y ocasiona pérdidas en los sistemas de potencia, lo que obliga a generar mayor potencia para llegar al mismo punto de consumo. Si los armónicos son eliminados, la industria necesitaría menos energía para los mismos procesos; de ahí su importancia. Un ejemplo parecido podría presentarse con una persona que va de su casa al WWW.METALACTUAL.COM trabajo, pero en el trayecto, por alguna razón, gana 30 kilos de peso, por este hecho tendrá que utilizar más energía para llegar a su trabajo y no lo hará rápidamente. En este caso los armónicos serían los kilos ganados y la energía eléctrica la persona. La energía eléctrica, como todos los productos, debe tener unos índices mínimos de calidad, para este caso existen varias formas de medir esa calidad. Lo primero es medir la frecuencia (número de repeticiones de la onda eléctrica en un segundo -Hz) y la estabilidad de la tensión (que no se altera la energía) o el desbalance (mayor carga de energía en un circuito que otro). La medición permite traducir el consumo de energía a Kilowatio/hora, m³ de gas/hora, cantidad (peso) de carbón/hora; con el fin de establecer cuánta energía es consumida por unidad o tonelada producida y conocer la eficiencia energética en el proceso. Para llevar a cabo estos procesos de medición son usados medidores de energía que pueden integrarse a las máquinas o recurrir a sistemas de comunicación que permitan, por ejemplo, en una central, examinar equipos, incluso de manera remota, como hornos, bandas, laminadores, roladoras, entre otros. Vale señalar que al implementar los diferentes dispositivos para llevar a cabo la medición, es posible recopilar estadísticas de consumos, en los casos en que el nivel de demanda energética varíe si el industrial realiza el mismo procedimiento, por ejemplo corte, de una lámina de mayor o menor espesor o con insumos de un proveedor diferente al habitual. Por este motivo, para llevar un registro fiel de indicadores, es adecuado implementar un sistema que pueda almacenar los datos de lo que se está midiendo para tener registros de consumos de varios años, hecho que permite analizar mejor la información (como toneladas producidas-kilovatios necesarios) y efectuar cambios eficaces. La eficiencia del sistema energético se determina haciendo el balance entre el consumo y el gasto. Foto: www.wcpowersolutions.com mundial; la cual busca que todas las empresas, sin importar su tamaño y actividad económica, tengan un sistema de gestión de energía que les permita medir sus consumos, determinar su fuente energética prioritaria (térmica, gas, petróleo, carbón o eléctrica) e implementar una estrategia para lograr ahorro en este sentido. La medición ha cambiado de concepto con el tiempo, puesto que no sólo involucra el consumo de la empresa en términos de kilovatios absolutos, sino también, la calidad con la que llega el suministro de la energía eléctrica; por este motivo es necesario medir reactivos¹, factor de potencia², armónicos en tensión y armónicos en corriente; factores de calidad de energía que inciden directamente en las pérdidas del sistema eléctrico. Definir la Estrategia Una vez que el industrial tiene clara la medición, sabe cuáles son los consumos de su empresa y en qué áreas de encuentran, mayoritariamente, puede tomar decisiones respecto al ahorro energético, es decir definir una estrategia para tal fin. Este segundo paso está enfocado; primero, a crear conciencia de ahorro dentro de toda la organización; y segundo, ya en un nivel técnico, a tomar las decisiones correctas como, por ejemplo, cambiar motores o modificar la topología de una instalación (es posible lograr ahorros al reemplazar el cuadro del sistema eléctrico). Por lo general, siempre hay un transformador que soporta más trabajo que otros, y genera 68 ADMINISTRACIÓN pérdidas eléctricas; por lo que, para este caso por ejemplo, sería adecuado repartir las cargas entre los trasformadores existentes, hacer balance de fases. Foto: www.manttoindves.mdl.gnomio.com En la planeación de la estrategia también es importante, en beneficio de la calidad de potencia, definir si es necesario corregir reactivos o armónicos, puesto que estos factores aportan significativamente en el desperdicio de energía. Un ejemplo, sucedió en la planta de Barranquilla de Corpacero, la cual contaba con dos turbinas generadoras de 18 Mega Watios; solamente eliminando los armónicos y reactivos presentes en el suministro energético, fue posible apagar una de las dos máquinas sin reducir la producción diaria de ambas, incluso con mayor disponibilidad de energía, hecho que en términos de consumo de gas, costos y producción, representó un paso adelante para la empresa. Finalmente, la proyección dentro de la estrategia de ahorro es un punto fundamental, puesto que a través de ella el industrial conoce cuál será la tendencia de consumo; al fusionar variables como el crecimiento de la economía, plan de inversión a nivel nacional, costos de la energía, entre otras; que permite contar con una planta preparada para los posibles aumentos en el consumo de energía en el futuro. Automatización del Control Hay una premisa para recordar antes de explicar este paso: el tema del ahorro energético inicia desde la concientización del personal de la planta. Muchas veces no es necesario hacer una inversión para conseguir ahorro de energía, por ejemplo, en muchas empresas bastan los con correos corporativos diarios para recordar la importancia de apagar las luces y ser eficientes con la energía. Foto: www.betacolor.com.co Así mismo, en muchas ocasiones, el motor más antiguo de la planta -que además es el más grande- es el más ineficiente. La inversión para cambiar ese motor o automatizarlo a través de un variador de velocidad, podría ser una buena alternativa de ahorro energético. Control remoto para encendido. Se utiliza para Bombillos de filamento, no mayores de 100watts. Tiene control remoto para encendido, programación de apagado y manejo de la intensidad de luz. Inicialmente, la automatización se pensaba como un proceso para flexibilizar los procedimientos, reducir horas hombre y/o desperdicios pero, en el presente, automatizar también es ahorrar energía, apagar la banda transportadora cuando no lleve material, y controlar la temperatura del horno en función del material que se funda. En este sentido, existen gran variedad de posibilidades, desde el control de la iluminación hasta el control de máquinas y ventiladores con variadores de velocidad, en todos los casos, una empresa puede conseguir ahorros de energía mayores a sus expectativas. Mostraremos algunas a continuación. • Medidas de ahorro en iluminación El mayor desperdicio de energía eléctrica, en la industria en general, es causado por sistemas de iluminación ineficientes. Las lámparas incandescentes son las más utilizadas en la iluminación pero, en general, los rendimientos que ofrecen son bajos, puesto que la mayor parte de energía que consumen se convierte en calor, transformando sólo el 10 por ciento en luz visible. Estas lámparas están divididas en las llenadas con gas inerte (el gas supone incremento en la eficacia luminosa) y en las que tienen un vacío en su interior, además pueden durar 1000 horas en el caso de las normales, 2000 horas para las halógenas utilizadas en aplicaciones generales y 4000 para las usadas en aplicaciones especiales. Ver tabla 1 Otro tipo de lámparas son las de descarga, más eficientes y económicas que las anteriores, pero los colores de las fuentes de luz son de menor calidad, aunque es posible mejorarlos recubriendo el tubo con sustancias fluorescentes. ADMINISTRACIÓN Para mejorar el funcionamiento de todos los tipos de lámparas, el industrial puede instalar cebadores o balastos, dispositivos que sirven como elevadores de potencia, caso del primero, o limitadores de la corriente para evitar exceso de energía, como el segundo. Foto: www.rsexuntadegalicia.com Asimismo, pueden implementarse medidas de nulo o bajo costo como limpiar las lámparas, pintar con colores claros las paredes y techos, reducir los niveles de iluminación hasta el mínimo recomendado para la óptima realización de actividades en la empresa y aprovechar al máximo la luz natural, especialmente en edificios nuevos. Tabla. 1. Características bombillas más comunes Tipo de bombilla Convencional incandescente Halógena incandescente Rendimieno (Lm/W) Coste Índice Rango de Vida cromático potencia cada 1000 útil horas* (€) (W) (%) (horas) 10-20 1.000 100 15-1500 6 25 2000 100 20-2000 2,4 Tubo fluorescente 60-93 10.000 63-95 16-50 0,75 Bombilla de bajo consumo 50-81 8.000 50-81 25-200 0,8 Vapor de mercurio con índice cromático mejorado 46-55 12.000 40-46 50-2000 1,2 Vapor de mercurio con halógenas 70-96 8.000 69-76 70-250 0,7 Sodio de alta presión 90-120 10.000 20 1501.000 0,55 Sodio de baja presión 100-200 10.000 0 18-180 0,4 Sodio blanco 48 2.000 85 35-100 1,25 Usos Comunes Uso interior Uso decorativo, proyectores Uso interior oficinas y pequeños seminarios Uso interior, hoteles, áreas públicas. Habitaciones con techos elevados donde el color no es importante Habitaciones con techos elevados donde el color es importante Autopistas, iluminación urbana, aparcamientos. Áreas donde el color no es importante (túneles,carreteras) Decoración 69 70 ADMINISTRACIÓN También existen las medidas que requieren una pequeña inversión inicial e implican sustituir por ejemplo, si es posible, bombillas incandescentes por bombillas de bajo consumo (ver tabla 2) y mayor vida útil; ó emplear temporizadores, detectores de movimiento o controladores de nivel de iluminación. (Ver tabla 3). Ya en el plano de una inversión más fuerte, el industrial puede instalar un nuevo sistema de iluminación para minimizar costos de operación, aumentar el tamaño de ventanas, redistribuir áreas para aprovechar la luz natural o desarrollar un plan energético para cada área, con el objetivo de conocer el nivel de iluminación y la calidad adecuada para cada actividad de la empresa; por medio de una medición de las superficies que le permita calcular las necesidades de cada lugar ((Lm) = nivel de iluminación (Lux) por superficie a iluminar (m²)). Dividir las necesidades energéticas requeridas por la potencia de cada lámpara para determinar el número de bombillas necesarias, también hace parte del análisis de la iluminación requerida. Ver tabla 4. Para estos casos también existe un sistema de control inteligente de iluminación, que puede medir la iluminación natural y con esta información, determinar qué lámparas o bombillos es necesario encender y cuáles no, con el fin de dar apoyo a la luz natural. • Medidas de disminución de la demanda de frío Una buena alternativa para economizar es el uso de ventiladores, que generan el mismo confort que un aire acondicionado, puesto que pueden producir una sensación de 3 a 5ºC menos que la temperatura real, además su consumo energético es considerablemente menor - normalmente 10 por ciento menos que un aire acondicionado-. Tabla 2.Comparación entre bombilla incandescente y una de bajo consumo Tipo de bombilla Incadescente 60 W Bajo consumo 13 W Nº bombillas en 10.000 horas 10 1 Costo por bombilla 0,60 € 15 € Costo total bombillas 6€ 15 € Costo electricidad 50 € 11 € Costo total 56 € 26 € Ahorro 0 30 € Tabla 3. Sistemas de control de iluminación Sistema de control Descripción Coste unitario(€) Ahorro (%) Usos comunes Reloj programable Reloj conectado a un circuito que abre / cierra uno o más interruptores según la programación. 45-90 15 Instalaciones de iluminación con funcionamiento cíclico. Temporizador Cierra el circuito de iluminación durante un determinado periodo de tiempo. 30 15 Fotocélula Dispositivo localizado en un circuito que abre y cierra un interruptor de acuerdo con la luz recibida 48-60 20 Sensores de movimiento Encienden o apagan las luces en presencia o ausencia de ocupantes 60 20 Fábricas y comercios con ocupación intermitente. Equipos de conexión electrónica o balastos electrónicos Estabilizan la emisión de luz para asegurar un encendido y operación correcta de las lámparas, aumentando su vida útil. 25-30 Equipo auxiliar para lámparas de descarga (tubos fluorescentes, bombillas de larga vida, lámpararas de sodio y mercurio. 30-60 En áreas donde la iluminación es por corto tiempo: pasillos, escaleras, entre otros. Automatiza el uso de de los sistemas de encendido de la iluminación, para aprovechar mejor la luz natural. Tabla 4. Niveles de iluminación recomendados Para fábricas Tareas Lux Salas de control 500 Laboratorios 500 Oficinas de diseño gráfico 750 Montaje de precisión 1500 Trabajo de precisión 1000 Reparación e inspección 500 Almacenes 150 Limpieza, pulido, etc. 300 Para comercios Tareas Lux Escaparates 400 Cajas 500 Cristal, joyerías 1500 Almacén Para oficinas 200 Tareas Lux Oficinas- focos disponibles 300 Oficinas- sin focos 400 Oficinas- trabajos de precisión 700 Pasillos Escaleras 100 130 Lavabos 150 Salas de conferencia- ajustables 300-750 Evitar iluminación excesiva, apagar equipos que emanen calor cuando no sean utilizados, mantener aisladas las tuberías para que no excedan los 40 ºC, son también medidas importantes para reducir la temperatura. Sumado a lo anterior están los termostatos, dispositivos de control claves para minimizar los arranques del sistema o el compresor del aire acondicionado, que implica un consumo importante de energía. Si el lugar de trabajo va a estar desocupado más de cuatro horas, es conveniente programar el termostato a 28ºC; y, apagando el sistema de calefacción 30 minutos antes de que el lugar quede vacío, puede ahorrar energía sin perder la calidez del ambiente. WWW.METALACTUAL.COM • Minimización de pérdidas en los equipos eléctricos Para minimizar el consumo de energía de éstos, es importante que el industrial considere en su plan de ahorro aumentar el factor de potencia, optimizar las instalaciones, instalar receptores de mejor rendimiento y emplear máquinas bien ajustadas, además de revisar y analizar los procesos alternativos como: arranques suaves, frenado regenerativo -dispositivo que reduce la velocidad de un vehículo transformando parte de su energía cinética en energía eléctrica, almacenándola para un uso futuro-, y regulaciones de velocidad. Es importante tener en cuenta que toda pérdida en el motor se transforma en calor, hecho que obliga un mayor trabajo de los sistemas de refrigeración para controlarlo, lo que se traduce en un consumo energético adicional que incide sobre el rendimiento del motor, disminuyéndolo. Si en el proceso de medición aparecen motores antiguos con más de 6.000 horas al año de funcionamiento y/o trabajan en condiciones extremas de humedad, temperatura o suciedad, lo más probable es que su eficiencia haya disminuido, por lo cual es apropiado medir sus rendimientos con analizadores de redes que determinen el voltaje, la intensidad y su factor de potencia. En estos casos es oportuno cambiar los motores antiguos por unos de alta eficiencia; inversión que puede recuperarse, en la mayoría de los casos, en uno o dos años. Los motores de alta eficiencia generan la misma potencia mecánica que los motores estándar, pero con menor consumo de energía, mayor vida útil y mejor tolerancia a condiciones adversas de funcionamiento, razón por la cual las pérdidas de energía pueden reducirse más de un 45 por ciento. Dichas ventajas están ligadas a que estos equipos son fabricados con aceros de mejores propiedades magnéticas que los usados en los estándar, registran mayor reducción de espacio en los entrehierros, utilizan ventiladores y sistemas de enfriamiento más eficientes y materiales aislantes superiores. El costo del motor de alta eficiencia puede ser un 20 por ciento mayor que el de uno estándar, pero llega a ser también un 5 por ciento más eficiente que este último, y la diferencia es más evidente cuando el motor funciona con cargas parciales. En la clasificación de los motores de alta eficiencia están los EFF1, que reducen las pérdidas de energía por encima del 40 por ciento, y son recomendables en trabajos de velocidad constante a plena carga y con considerables horas de trabajo al año; un equipo de 15 kW que trabaja 6.000 h/año podría ahorrar 4MWh/año o más de 240 € en la factura de electricidad. Luego se encuentran los EFF2, que reducen las pérdidas de energía hasta un 20 por ciento y puede ahorrar 0,6 MWh/año o unos 36 € con el mismo ejemplo citado (Ver tabla 5). WWW.METALACTUAL.COM 72 ADMINISTRACIÓN Tabla 5.Diferencias de eficiencia entre motores kW Eficiencia (%) 1,1 1,5 2,2 3 4 5,5 7,5 11 15 18,5 22 30 37 45 55 EFF1 igual o mayor que 82,8 84,1 85,6 86,7 87,6 88,6 89,5 90,5 91,3 91,8 92,2 92,9 93,3 93,7 94 EFF2 EFF3 igual o mayor por debajo que de 76,2 78,5 81 82,6 84,2 85,7 87 88,4 89,4 90 90,5 91,4 92 92,5 93 75 94,6 93,6 90 95 93,9 EFF1: motores de alta eficiencia. EFF2: motores de eficiencia mejorada. EFF3: motores estándar Para contrarrestar los altos contenidos de armónicos, existen sistemas de compensación de reactivos y armónicos provistos de filtros pasivos, compensadores en tiempo real y de reactivos rápidos. Los sistemas de compensación activa son equipos electrónicos no pasivos que no tienen conmutadores electromecánicos y responden automáticamente a lo que esté pidiendo la carga eléctrica del equipo, y evitan el riesgo de una sobre-compensación de energía, que puede ser un nuevo inconveniente a solucionar. Existen compensadores que realizan la compensación de reactivos y armónicos al mismo tiempo con igual precisión, hecho que permite al industrial conectarlo en cualquier condición. Con las nuevas tecnologías, la compensación pasiva será desplazada por la compensación activa. Es adecuado destacar que el costo del Kw/h eléctrico es el triple que el térmico, por tal razón no es adecuado utilizar electricidad en demandas térmicas, si existen otras alternativas. Como conclusión, el primer paso para conseguir un sistema eléctrico industrial eficiente es realizar un dimensionado técnico-energético correcto, contabilizando de forma precisa las cargas del sistema y su distribución horaria. Medidas de ahorro en hornos Para el tema de los hornos existen medidas de ahorro que no necesitan inversión, como mantener siempre las puertas del horno bien cerradas –hasta el 80 por ciento de las pérdidas pueden originarse al abrir las puertas–, reducir tiempos de carga e inoperación y operar a carga máxima. También existen acciones que demandan una pequeña inversión inicial, que se traduce en comprar dispositivos específicos para las máquinas como aislamientos, equipos de automatización, precalentadores, transformadores o electrodos de elevada resistencia, que ayuden a la canalización de la energía. Así mismo, procurar que los tiempos de producción sean lo más elevados posible, para evitar precalentar el horno cada vez que sea utilizado y manejar bocas de entrada regulables con el fin de que la apertura –cuando entra el material– sea justa y no mayor, y así impedir perdidas de calor. Del mismo modo, pueden implementarse bajos voltajes y grandes corrientes con el fin de aumentar la velocidad de fundición, acción que puede aumentar hasta dos veces la eficiencia de la máquina. Con una iluminación eficiente pueden obtenerse ahorros hasta del 40 por ciento; con la regulación de velocidad en motores eléctricos, ahorros de hasta el 30 por ciento y utilizando motores eficientes, en potencias medias y bajas, hasta el 8 por ciento de ahorro. Cuarto Paso Monitoreo Permanente Todos los pasos anteriores han demostrado, tras su aplicación, un resultado positivo respecto al ahorro de energía. Este paso consiste en volver a medir para realizar un seguimiento de lo ya implementado, determinar el impacto de los indicadores y determinar estrategias futuras para mejorarlos o para atacar los que en primera instancia, a través de la política energética, no fueron advertidos o tenidos en cuenta. El monitoreo permite, como pasa muy frecuentemente, conocer nuevos factores que influyen para el desperdicio de energía, que pueden ser más nocivos de los que fueron atacados. En este punto finaliza el ciclo, que vuelve a comenzar con la medición. El principal objetivo de los sistemas de ahorro energético es disminuir las necesidades energéticas manteniendo la eficiencia en la producción, lo que se traduce en una mejora de la economía, disminución de la dependencia energética y un menor impacto ambiental. En cualquier aplicación del sector metalúrgico siempre existe la posibilidad de realizar un procedimiento para el ahorro de energía, porque su industria involucra procesos que demandan alto consumo de energía y por ende, siempre existe un elemento para optimizar. Cuando la planta no es de última generación tecnológica o sus máquinas tienen más de 10 o 15 años, existen aún mayores posibilidades para implementar sistemas de ahorro energético. Citas: 1)Los Reactivos Electrofílicos son zonas de las moléculas capaces de adquirir más electrones, bien porque son sitios de baja densidad electrónica o porque corresponde al extremo positivo de un enlace polar. 2)Se define Factor de Potencia, f.d.p., de un circuito de corriente alterna, como la relación entre la potencia activa, P, y la potencia aparente. La potencia activa representa la capacidad de un circuito para realizar un proceso de transformación de la energía eléctrica en trabajo, y la aparente tiene un valor medio nulo, por lo que no produce el trabajo necesario. Fuentes: • Carlos Felipe Salcedo Riveros, Ingeniero Schneider Electric. [email protected] • Libro Disminución de costes energéticos en la empresa, capítulo ahorro en servicios generales, www.wikipedia.com , www.acee.cl WWW.METALACTUAL.COM WWW.METALACTUAL.COM

© Copyright 2026