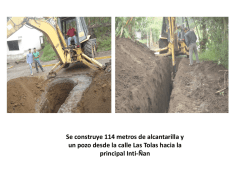

IPR POZO I-1 - Repositorio Digital - EPN